低温冷榨过程中油菜籽出油率影响因素仿真分析

黄 涛 宋少云 张 恒 尹 芳

(武汉轻工大学机械工程学院,湖北 武汉 430023)

双螺旋榨油机作为一种重要的油料压榨设备,其压榨性能引起了众多研究者的关注。Mizera等[1]研究了双螺旋榨油机中榨螺转速和喂料速度对油脂提取的影响;Amalia Kartika等[2]以整粒葵花籽为原料,研究了喂料速度、主轴转速和料液比对出油率的影响。Bogaert等[3]通过在螺杆上安装16个压力传感器和3个温度探头,研究了主轴转速对压榨性能和膛内油料流动的影响。任小聪等[4]对SSYZ120/12 双螺杆榨油机进行研究,设计了一种膛内压力测试系统,并对菜籽油的压榨过程进行测试。上述研究均是对特定的榨油机进行试验,其研究结果很难具有普遍指导意义。

李芃荃等[5]使用ANSYS Workbench对单螺旋榨油机榨膛温度分布情况进行了研究。米国强等[6]使用Fluent对螺旋榨油机压榨段进行了流场仿真。冯新东等[7]对双螺旋榨油机的榨油过程进行了仿真研究,采用COMSOL研究了油饼厚度和榨螺转速对出油率的影响,但是双螺旋压榨仿真缺乏物理试验数据的支撑,其可靠度有待提高。

研究拟采用COMSOL对双螺旋冷榨机中油菜籽的压榨过程进行仿真,与文献[4]进行对比,在此基础上对仿真模型进行修正。再以孔隙度和主轴转速为试验因素,考察其对出油率的影响,旨在提高油菜籽的出油率。

1 仿真模型的建立与验证

1.1 油饼的本构模型

油料压榨过程中,油料是从不饱和多孔介质到饱和多孔介质,其中伴随着油液的渗出,因此油液在榨膛内的渗出量直接影响出油率。仿真模型采用达西定律中多孔介质渗流模型建立。

榨膛内的油料流动用达西速度表示,将达西速度[8]代入连续性方程中:

(1)

式中:

V——达西速度,m/s;

k——渗透系数,cm/s;

μ——动力黏度,Pa·s;

p——流体的孔隙压力,Pa。

柯西应力σ和孔隙压力pf存在以下关系:

σ=Cε-αBpfI,

(2)

式中:

σ——柯西应力,Pa;

C——弹性矩阵,C=C(E,v);

E——杨氏模量,Pa;

v——泊松比;

ε——应变张量;

αB——Biot-Willis系数;

pf——孔隙压力,Pa;

I——单位矩阵。

流体和准静态形变满足:

-▽·σ=F,

(3)

式中:

F——体力,N。

为了获取油饼在压榨过程中本构模型的仿真参数E和v,使用柱塞式压榨试验机进行压榨试验,试验装置主要由一台液压式材料试验机(控制系统SmartTest)和一个自制的侧限排油柱塞式压榨装置组成[9]。

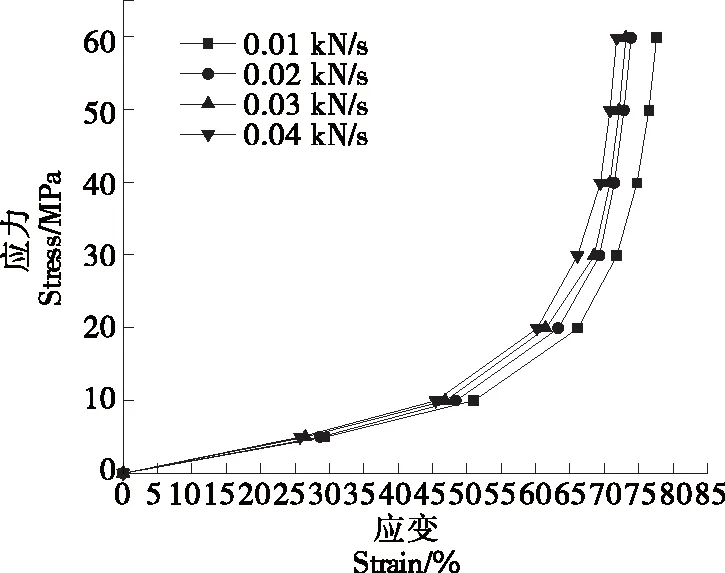

对油菜籽进行烘干后,称取颗粒均匀的15 g油菜籽装入侧限压榨装置内,置于材料压缩机下,采用4个水平加载速率(分别为0.01,0.02,0.03,0.04 kN/s)进行试验,并使用川北方程进行拟合,得:

(4)

式中:

ε——应变;

V0——原始体积,mm3;

V——压榨后的体积,mm3;

P——应力,Pa[10];

a、b——常数(不同加载速率对应a、b值见表1)。

表1 关系函数常数值

4种加载速率下油菜籽压榨过程的应力—应变关系曲线如图1所示。

图1 不同加载速率的应力—应变关系曲线

基于表1的数据,结合郑晓等[11-12]的孔隙度经验公式,设定油饼的本构模型基本参数:密度1 282 kg/m,杨氏模量2×105MPa,泊松比0.26,其中泊松比和杨氏模量通过查阅文献[13]可得。

1.2 油饼的双螺旋压榨仿真建模及验证

为了提高仿真模型的可靠度,使用任小聪等[4]的双螺旋榨油机,先对榨笼和榨螺进行三维建模,再通过榨笼对榨螺进行布尔差运算得到油饼模型,作差后的油饼三维模型如图2所示;再对各零件进行装配,得到如图3所示的双螺旋榨油机简化装置。

图2 油饼模型

在Comsol Multiphysics中导入图3所示的三维模型,多孔介质参数:渗透率1.36×10-20m2,孔隙度-265.56P-0.7。流体模型参数:流体可压缩性4×10-10Pa-1,密度945 kg/m3,动力黏度0.003 Pa·s。双螺旋榨油机内摩擦系数:榨螺与油饼以及油饼与榨笼之间均为0.46。

1.榨螺 2.榨笼 3.油饼

使用上述参数进行仿真,并将仿真结果与文献[4]进行对比,结果见表2。

由表2可知,在油菜籽压榨过程中,相对于压力的试验值而言,仿真值的平均计算精度达87.8%。事实上,由于影响出油率的因素众多,加上传感器自身也存在测量误差,对于这种复杂情况进行仿真,87.8%的仿真精度已较高。因此可以用该双螺旋压榨仿真模型开展双螺旋榨油机的压榨性能仿真试验。

表2 压力传感器的测定值与仿真值

2 仿真试验设计与结果

2.1 试验方案设计

定义出油率为:

(5)

式中:

ρ——出油率,%;

m1——出油质量,g;

m——油饼总质量,g。

根据文献[14-15]可知,榨油机榨螺转速和孔隙度对榨油机榨膛内部物料的压榨出油状态有着重要影响,因此选择榨螺转速和孔隙度作为仿真试验的两个因素。由于目前该设备进行压榨油菜籽时一般转速为20 r/min,因此榨螺转速选择10,20,30,40 r/min 4个水平值,孔隙度选择0.15,0.30,0.45 3个水平值,进行两因素多水平试验。

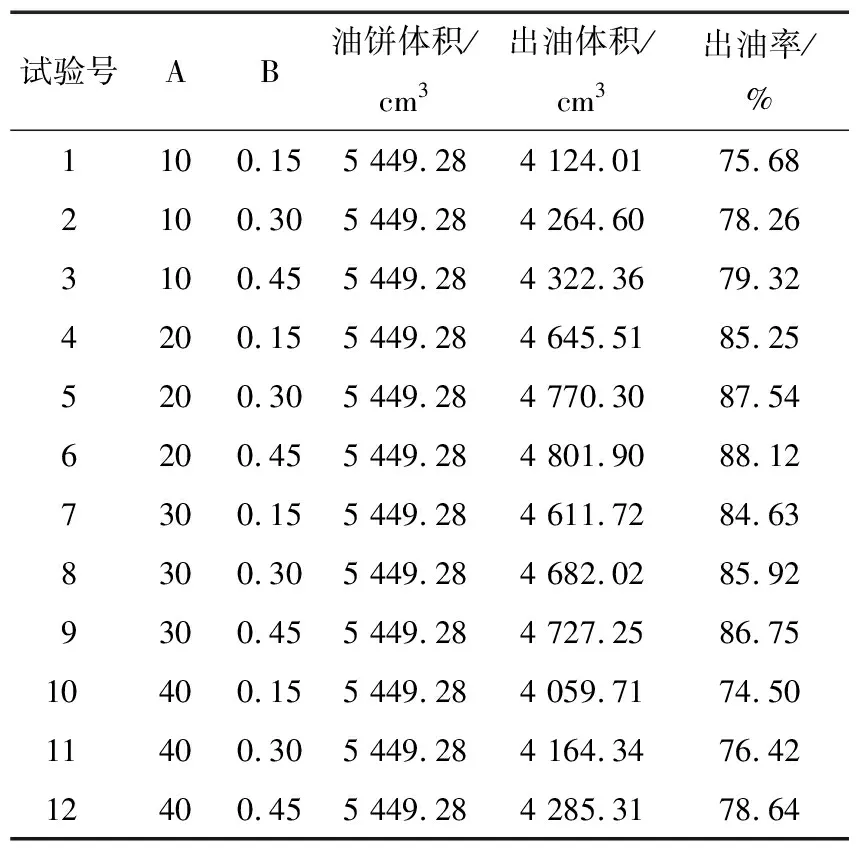

2.2 仿真结果

由表3可知,经过多次仿真试验,油饼体积和出油体积由仿真后经过编制程序进行积分计算得到,出油率由出油体积除以油饼体积所得。数据表明,在转速为20 r/min,孔隙度为0.45时出油率最高,为88.12%。

表3 试验设计及结果†

由图4和图5可知,在油料压榨过程中,其主要应力集中在两个榨螺之间,并且越靠近压榨末端,应力越大,是由于榨螺之间的间隙进一步减小导致。由达西定律可知,速度压降与油液渗出速度呈正相关。在压榨过程中,油饼的应力状态直接影响油液的渗流速度。

图4 油饼应力云图

图5 油液流速图

由图6和图7可知,在油菜籽压榨过程中,油液的出油状态呈周期性波动。在出油周期的1/4阶段,进入榨油的预备状态,之后榨螺旋转90°进一步将油饼进行输送及挤压。当榨膛内的油饼压力达到35 MPa时,油菜籽开始大量出油,随着油饼的进一步压榨,油饼中的油液减少,出油速度逐渐减小。随着物料的持续喂入,开始新一轮的出油。整个榨油周期中,中间1/2周期流量较大,前后1/4周期流量占比较小。由此可得,出油的总量取决于榨油的中间1/2周期。

图6 不同孔隙度下流量与时间的关系

图7 不同榨螺转速下流量与时间的关系

由图6可知,在榨螺转速不变的情况下,不同孔隙度对应的流量峰值不同,说明油料在压榨过程中所受的应力不同。当孔隙度较小时,榨螺无法对油菜籽饼进行进一步压榨,导致出油减小。当孔隙度较大时,在油菜籽经过榨油机主要出油阶段时还属于预压榨状态,油料压榨不充分,出油量不多。因此,采用该设备进行油菜籽压榨时,需要对油菜籽进行合适的预压榨处理,从而达到最佳出油状态。

由图7可知,在孔隙度不变的情况下,榨螺转速越快,油液的出油周期越小,且出油峰值越高。这是因为榨螺转速越快,油菜籽被压密实的时间越短,油饼有效渗透率降低,大量出油阶段无充足时间渗流,从而导致出油不充分。当榨螺转速越小时,油液的出油周期变得更长,且出油峰值也越低。这是因为榨螺转速越慢,油菜籽被压密实的时间越长,油液会重复吸收到细胞中,也会导致出油不充分。因此,该设备进行油菜籽压榨应采用一个合适的主轴转速。

综上,油料的孔隙度和榨螺转速均对油菜籽出油有影响,主要包括:① 榨油机工作状态中物料的压榨状态;② 一个出油周期内的出油充分程度。

3 结论

试验表明,相对于压力的试验值而言,仿真值的平均仿真精度达到87.8%,证实了仿真的可行性。对于该试验设备而言,最佳的榨螺转速为20 r/min,孔隙度为0.45,此时出油率最高,为88.12%。由于双螺旋榨油机的压榨原理大体一致,因此,通过调整榨螺转速和油料预压榨状态均可进一步提高榨油机的出油率。根据经验,温度和油料含水率也是影响出油率和油品质量的重要因素,后续将加入温度场和多相流场进行多物理场仿真,从而得到更加准确的结果。