基于DMAIC的板式定制家具封边工序胶贴质量提升研究

韩 飞 徐 伟

(南京林业大学家居与工业设计学院,江苏 南京 210037)

封边是板式家具生产过程中的一道关键工序,对板式家具边部的防水、保护,封闭有害气体释放,减少变形等具有重要作用,通过封边还能衬托和美化家具的外观[1-2]。传统封边工艺是将热熔胶熔化后涂覆在封边条上,加压后与家具贴合。工序复杂,易出现质量问题,且问题多发生在胶缝部位,从而导致产品二次返修或报废[3-5]。随着家具制造信息化技术的逐渐成熟,对封边质量提出了更高要求[6-10]。目前对封边质量管控的相关研究多集中在封边材料方面,如封边条、基材对封边质量的影响等,而对工艺参数的研究较少[11-14]。热熔胶封边是最为常用的封边技术[15-16],但由于控制参数繁多,操作人员很难根据经验将其调至最佳值。为此,本研究基于经典的DMAIC管理模型,即通过定义、测量、分析、改进、控制5 个过程[17-23],求证最佳调机参数组合方式,对封边工序胶贴环节进行改进,以有效提升封边质量,使产品稳定在合格范围内。

1 封边工序涂胶压贴问题概述

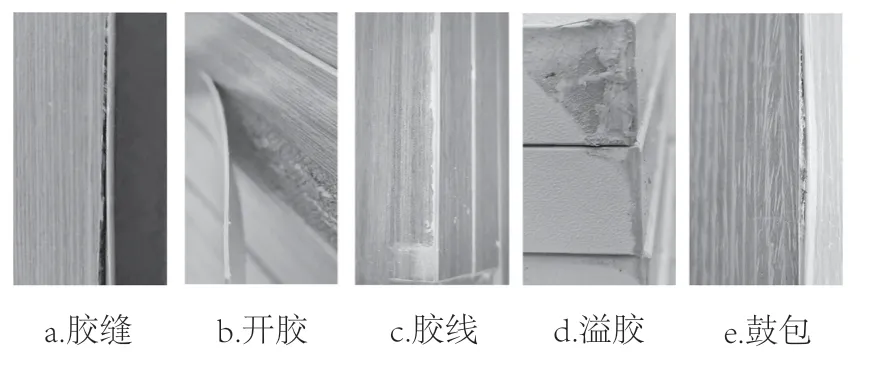

封边工序大体由防黏剂喷涂、预铣预热、涂胶压贴、前后齐头、上下粗修、上下精修、刮边、抛光8个工步组成。出现的主要问题可分为刀修、胶贴两大类[24-25]。其中胶贴问题常表现为胶缝/开胶、胶线/溢胶、鼓包等,如图1所示。

图1 常见的涂胶压贴问题Fig.1 Common gluing and sticking quality problems

目前对于封边质量的检验多采用手动剥离感知剥离力大小及观察剥离后封边条粘胶效果的方式。参照国家及行业标准,通常以封边剥离力作为胶贴质量的评价指标[26]。本研究选取某厂箱体车间生产条件,对一批试验板件进行品质检测,检测方法、材料与结果如表1所示。从质检结果可以看出,剥离力较低时容易产生胶缝或开胶隐患,而剥离力较高时容易出现明显的胶线,造成外观问题,因此,将合格板件的剥离力范围值定义在68~75 N。

表1 封边工序涂胶压贴质量检测表Tab.1 Edge banding process gluing and sticking quality test table

2 封边工序涂胶压贴质量改善的实施

2.1 定义阶段

本次品质改善目标定义为,将封边板件的剥离力稳定保持在68~75 N。

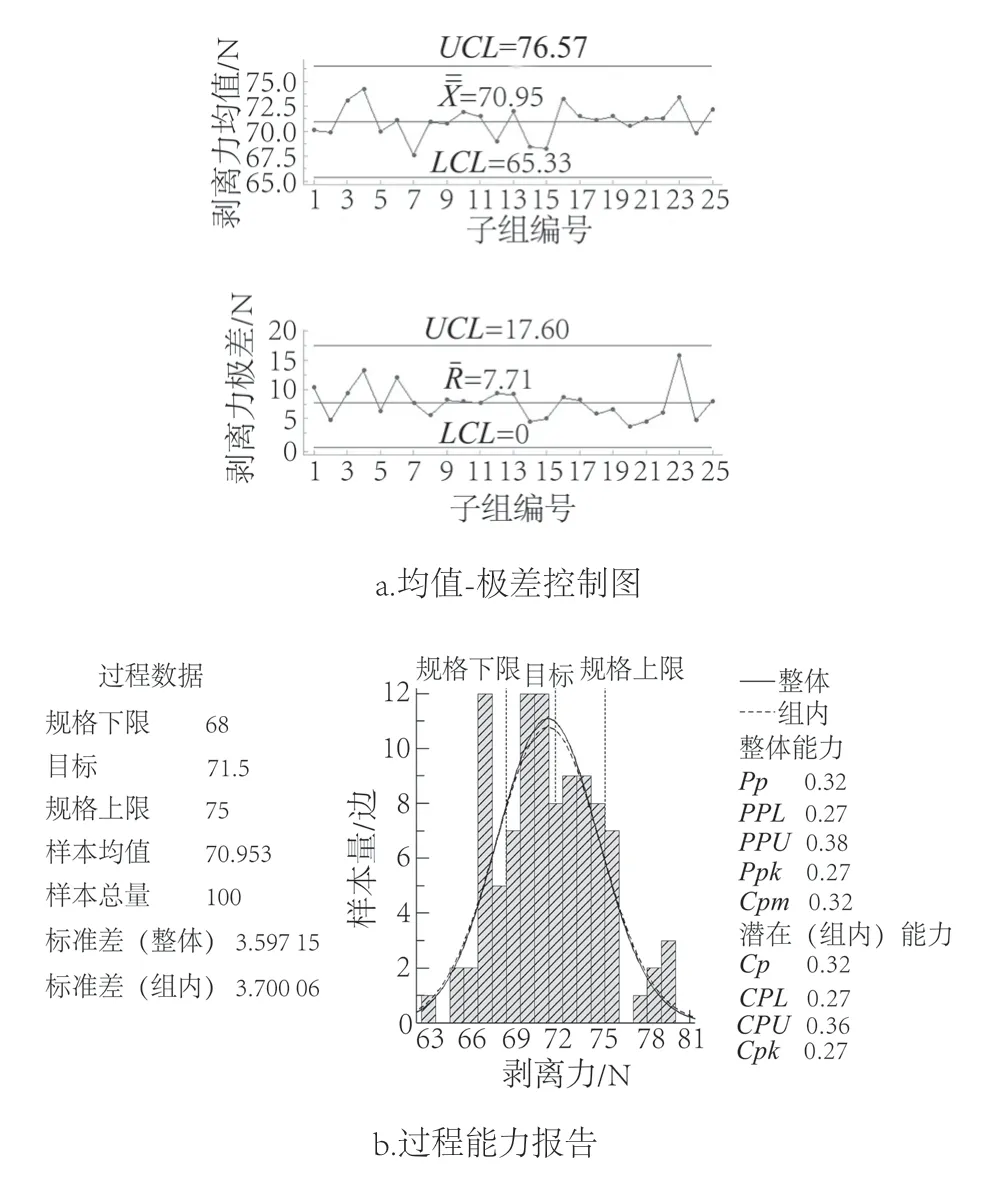

2.2 测量阶段

在封边机连续工作的8 h内,每隔25 min随机抽取1 块360 mm×317 mm×16 mm的顶板,测量其四边剥离力。4 条边为一个子组,共收集25 组数据。数据正态性检验P值为0.392,符合正态分布。如图2a所示,过程稳定且处于受控状态。由图2b可见,过程能力指数Cp值为0.32(Cp< 1)属于过程能力不足。尚有超出规格界限的不合格剥离力,且占有一定比例,需要进一步改善。

图2 改善前剥离力的过程能力分析Fig.2 Process capability analysis of stripping force before improvement

2.3 分析阶段

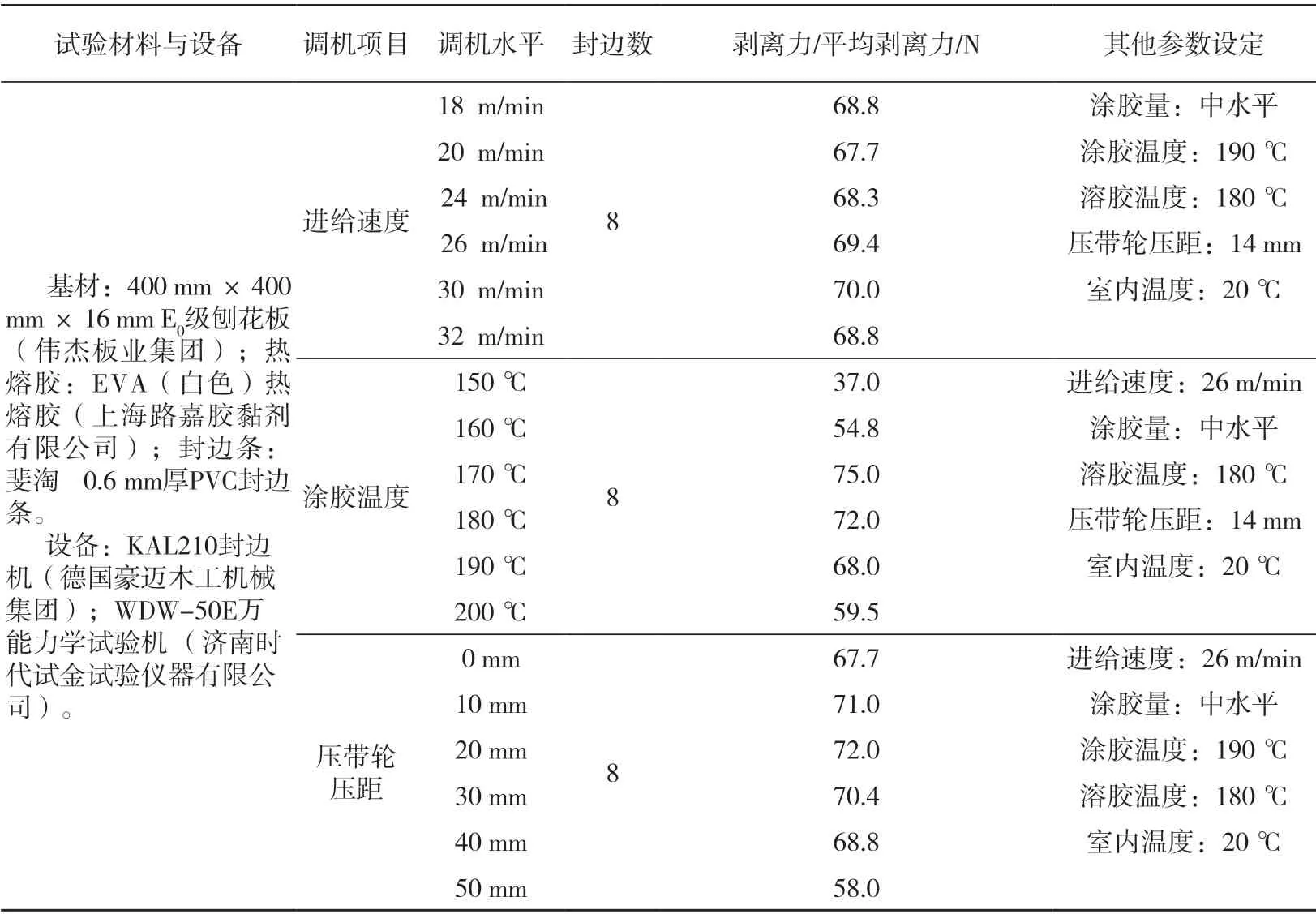

针对封边机调机项目,进一步采取单因子试验检验其与剥离力的相关性,试验计划表与结果如表2 所示。将试验数据代入Minitab软件,正态性检验P值均大于0.05,符合正态分布,可进行相关性分析。

表2 封边机调机项目单因子试验计划表Tab.2 Single factor test schedule of edge banding machine adjustment project

(续表2)

2.3.1 进给速度与剥离力的关系

进给速度即工件通过加工区域的速度,如图3a所示,在散点图中各观测点大体分布在直线周围。Pearson相关系数为0.570,P值为0.237(> 0.05),进给速度与剥离力无显著线性相关。进一步分析封边设备发现,进给速度的变化不会改变胶量、胶层涂布效果以及胶温而影响剥离力,可判断进给速度不是影响封边剥离力的关键因子。

2.3.2 涂胶量与剥离力的关系

涂胶量即基材上热熔胶含量,对试验结果进行单因子方差分析。如图3b所示,涂胶量在不同水平下产生的剥离力有显著差异,剥离力受涂胶量变化的显著性检验P值为0.000(< 0.05),表明两者具有显著相关性。增大涂胶量可以增加胶层厚度,提高基材与封边条的粘合度。因此,涂胶量是影响封边剥离力的关键因子,对剥离力具有显著影响。

2.3.3 涂胶温度与剥离力的关系

涂胶温度即涂胶辊达到的温度,在图3c中可见各观测点较紧密地分布在抛物线周围,拟合的二次项模型平均剥离力/N=-1 250 + 14.69 涂胶温度/℃- 0.040 77 涂胶温度/℃×涂胶温度/℃,回归项P值为0.01(< 0.05),模型有效,涂胶温度与剥离力存在显著曲线相关。进一步分析发现,涂胶温度通过改变热熔胶活性以及流动性影响剥离力。热熔胶活性好时黏度高,而流动性好时在同一压贴压力下涂布效果更佳。在低胶温时胶层活性低黏度较差,而高胶温时胶层容易碳化黏度下降。涂胶温度与封边剥离力具有显著的曲线相关,是影响封边剥离力的关键因子。

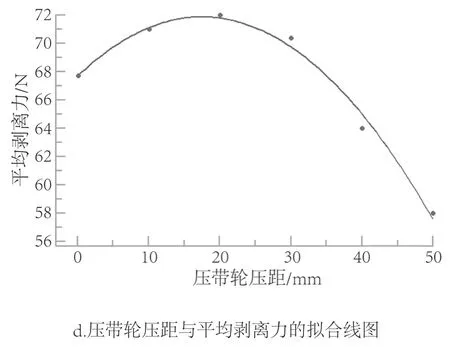

2.3.4 压带轮压距与剥离力的关系

压带轮压距即压带轮压贴基材的距离,如图3d所示,各观测点紧密地分布在抛物线周围,拟合的二次项模型平均剥离力/N=67.732 + 0.476 3 压带轮压距/mm-0.013 59 压带轮压距/mm×压带轮压距/mm,回归项P值为0.001(< 0.05),模型有效。通过观察剥离后的胶层发现,当压带轮压距过小时,中间胶层压薄,两边缘胶层变厚。而当压带轮压距过大时,中间胶层较厚两边缘胶层变薄。压带轮压距的变化会影响到胶层受压,压距越小胶层受压越大,形成涂布效果的差异。压带轮压距与剥离力存在显著的曲线相关,是影响剥离力的关键因子。

图3 封边机调机项目与剥离力的相关性检验Fig.3 Test the correlation between edge banding machine and stripping force

综合以上结论可知,除进给速度外,涂胶量、涂胶温度、压带轮压距均与剥离力显著相关。

2.4 改进阶段

2.4.1 进给速度与涂胶量的确定

鉴于进给速度与剥离力无显著相关,从提高生产效率角度应尽可能加大进给速度,同时进给速度过快又可能会导致崩边等封边问题[11],最后确定将进给速度调至30 m/min。由表2 可知,中水平涂胶量的剥离力在66~75 N之间,大致达到合格剥离力标准。其他水平胶量均超出或低于合格标准,最后选择中水平涂胶量,并制定相应的胶量检查制度,督促生产人员严格控制胶量以确保封边质量。

2.4.2 涂胶温度与压带轮压距的试验分析

1)试验设计。首先在Minitab中创建二水平全因子试验,涂胶温度设置为低水平160 ℃,高水平190 ℃;压带轮压距设置为低水平10 mm,高水平 40 mm,加入3 个中心点。进给速度设置为30 m/min,中水平涂胶量,其他条件与单因子试验相同。在拟合模型的过程中发现弯曲项P值为0.03(< 0.05),模型有明显弯曲趋势,需进一步采用响应曲面试验拟合二次项回归方程。由于两种试验条件相同,因此在原有试验基础上补充了6 次试验,共得到13 次试验结果,如表3 所示。

表3 涂胶温度与压带轮压距的响应曲面试验运行表Tab.3 Response surface test running table of gluing temperature and belt roller distance

2)模型拟合。根据拟合模型的五大步骤对模型不断改进,最终选定的模型方差分析如表4 所示。观察改进后的模型可发现,模型总效果有效,无失拟现象。除压带轮压距外,其他均为高度显著项。R-Sq92.53%与R-Sq(调整)88.80%非常接近,R-Sq(预测)71.43%,预测能力较好。由图4a四合一残差图可知,残差状况正常。以未编码单位表示的回归方程:剥离力/N=-1 229 + 14.13 涂胶温度/℃+ 1.440 压带轮压距/mm- 0.038 89 涂胶温度/℃×涂胶温度/℃- 0.027 78 压带轮压距/mm×压带轮压距/mm。

表4 模型方差分析Tab.4 Model ANOVA

3)模型解释。由图4b、c可知,涂胶温度控制在173~190 ℃,压带轮压距控制在15~35 mm时,封边剥离力可以保持在70 N以上。如图 4d所示,利用 Minitab的响应优化器,得最优封边剥离力约为72.8 N,其对应的涂胶温度约为181.6 ℃,压带轮压距约为25.9 mm。

图4 拟合模型的解释结论Fig.4 Interpretation conclusion of fitting model

4)试验验证。理论最优值72.76 N的95%预测区间为(63.98, 81.53),在进给速度为30 m/min、中水平涂胶量、涂胶温度为181.6 ℃,压带轮压距25.9 mm下对3块400 mm × 400 mm × 16 mm试验板件进行封边,每板件封4 边总计12 边。在此条件下试验测得的剥离力结果如表5 所示,所有测量值均在95%预测区间,结果表明:该模型与实际结果相符且可靠。

表5 验证试验剥离力检测表Tab.5 Verification test stripping force test table

2.4.3 其他改进措施的实施

为保证生产环境绝对清洁,避免胶轴因异物污染带来鼓包隐患。在生产结束前后对涂胶轴周围环境进行严格检查清理,并将此列入员工的考核指标。

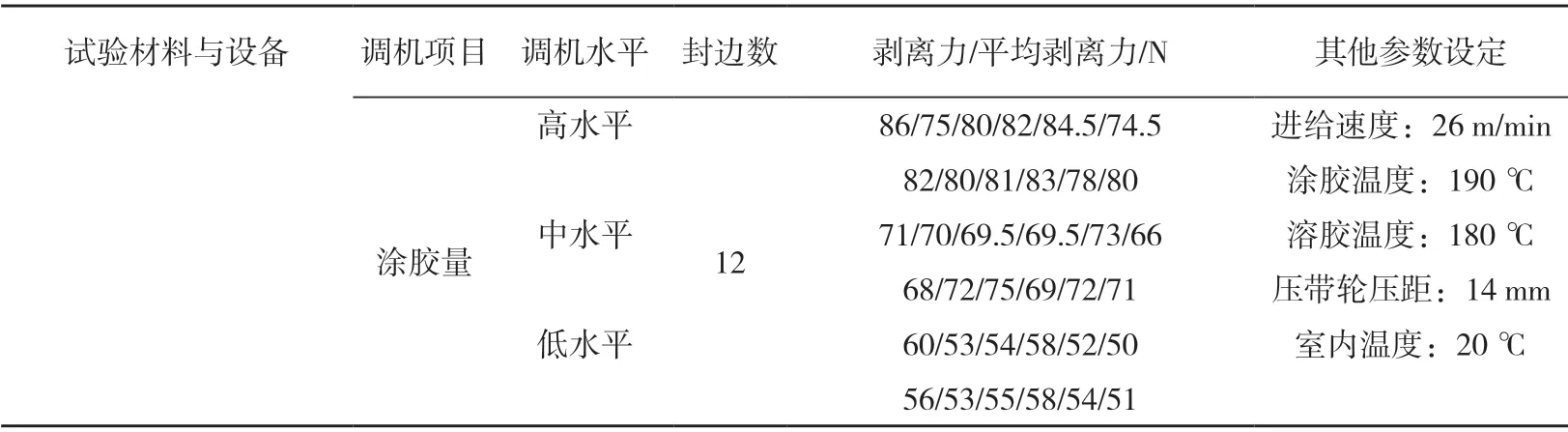

2.5 控制阶段

实施改进措施后,在相同生产条件下,收集规格为360 mm × 367 mm × 16 mm顶板的25 组剥离力数据进行过程能力评估。数据正态性检验P值为0.895,符合正态分布。如图5a所示,过程稳定且处于受控状态。如图5b所示,Cp由改善前的0.32 提升至1.06(1 ≤Cp<1.33),属于过程能力尚可,过程能力得到显著改善。

图5 改善后剥离力的过程能力分析Fig.5 Process capability analysis of improved stripping force

3 结论

本文按照DMAIC模型的改善流程,以封边剥离力为评价指标,研究提升板式定制家具封边工序涂胶胶贴质量,得出以下结论:

1)通过封边品质检测,定义合格胶贴质量的剥离力范围为68~75 N。

2)单因子调机试验结果表明,除进给速度外,涂胶量、涂胶温度、压带轮压距均与剥离力显著相关。

3)通过响应曲面试验求证得出,涂胶温度控制在173~190 ℃,压带轮压距控制在15~35 mm时,剥离力可以保持在70 N以上。较佳的调机参数组合方式为进给速度30 m/min、中水平涂胶量、涂胶温度181.6 ℃、压带轮压距25.9 mm,在该参数下封边涂胶胶贴可达到的剥离力理论值为72.8 N。验证试验表明,该值与实际结果相符且可靠。

4)通过本文所述改善措施,过程能力指数由0.32提升至1.06,改善效果明显。