基于LS-DYNA的沙柳锯切仿真分析及试验研究

程卫华 刘志刚 裴承慧 张少勇 常涛涛

(内蒙古工业大学机械工程学院,内蒙古 呼和浩特 010051)

沙柳(Salix cheilophila)是我国西北干旱地区防风沙的主要树种,具有平茬复壮的生物习性,即到达一定生长年限需要对其进行平茬处理[1-3]。沙柳平茬必须保持茬口光滑,如平茬后茬口出现灼伤和撕皮撕裂,则会影响来年沙柳的萌芽率,因此,刀具和锯切参数的合理选择对沙柳平茬至关重要[4-6]。目前国内外灌木切割器主要分为圆盘式、往复式和循环式三种[7]。其中,圆盘式切割器因结构简单、切割效率高等特点被广泛用于沙柳平茬作业,但在实际平茬过程中存在切割器进锯困难、功耗大、刀具使用寿命短、茬口烧伤、撕皮撕裂等问题。为此,本文基于LS-DYNA建立沙柳圆锯片锯切显式动力学模型,采用单因素试验和正交试验相结合的方法,对刀具结构参数、工作参数进行优化研究[8-24],以改善上述问题。

1 锯切仿真试验模型构建

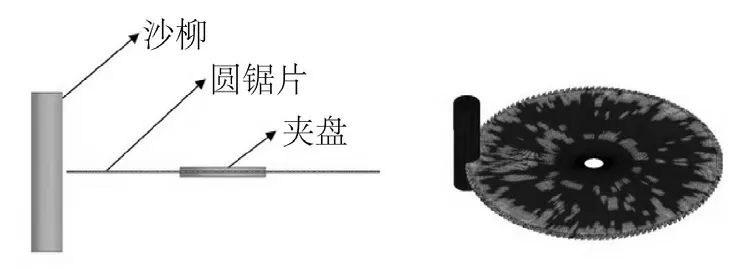

沙柳平茬过程中采用圆盘回转式切割器。为保证平茬后沙柳的萌芽率,沙柳平茬高度一般距离地面20~30 mm,直径一般为30~50 mm[25]。根据GB/T 14388—2010《木工硬质合金圆锯片》标准及实际切削情况,确定圆锯片基础模型结构参数(表1),基于UG12.0 建立锯切沙柳的三维模型,采用Hypermesh软件进行网格划分并对重要部位作网格细化生成k文件,导入LS-DYNA进行显式动力学分析试验,锯切模型如图1 所示。

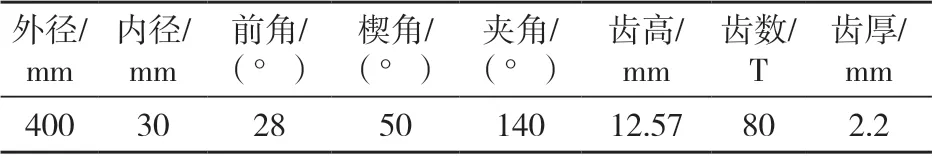

表1 圆锯片结构参数Tab.1 Structural parameters of circular saw blade

图1 沙柳锯切模型Fig.1 Salix sawing model

2 仿真寻优

2.1 单因素试验

本研究选用整体式截背齿圆锯片。一般情况下,齿数、转速和每齿进给量会影响锯切质量,齿厚对圆锯片强度、锯切力和功耗影响较大。因此,通过单因素试验分别研究圆锯片齿数、齿厚、转速及每齿进给量对锯切转矩和功耗的影响,为正交试验缩小各因素寻优范围。

2.1.1 齿数对锯切的影响

试验中,圆锯片齿数分别设为60、80、100、120 T。其他参数选择固定值,齿厚为2.2 mm,转速为1 500 r/min,每齿进给量为0.20 mm。如图2(a)所示,随着齿数增加,转矩增加,功耗减小,从两者变化区间可以看出,齿数对两者的影响不显著[26]。综合考虑,选择齿数范围为80~100 T。

2.1.2 齿厚对锯切的影响

试验中,齿厚分别设为 1.5、2.0、2.5、3.0 mm。其他参数选择固定值,齿数为100 T,转速为1 500 r/min,每齿进给量为0.20 mm。如图2(b)所示,转矩和功耗随着齿厚的增加均增大,对两者变化区间分析可知,齿厚对两者的影响较为显著。降低厚度可以减少锯切转矩和功耗,但会导致锯片强度降低,容易发生失稳。综合考虑,选择齿厚范围为2.0~2.4 mm。

2.1.3 转速对锯切的影响

试验中,圆锯片转速分别设为1 000、1 500、2 000、2 500 r/min。其他参数则选择固定值,齿数100 T,齿厚2.2 mm,每齿进给量0.20 mm。由图2(c)转矩和功耗变化趋势可知,转速对两者影响较为显著。考虑到转速太低会导致茬口质量降低,同时使锯片磨损加快,因此选择转速范围为1 500~2 000 r/min。

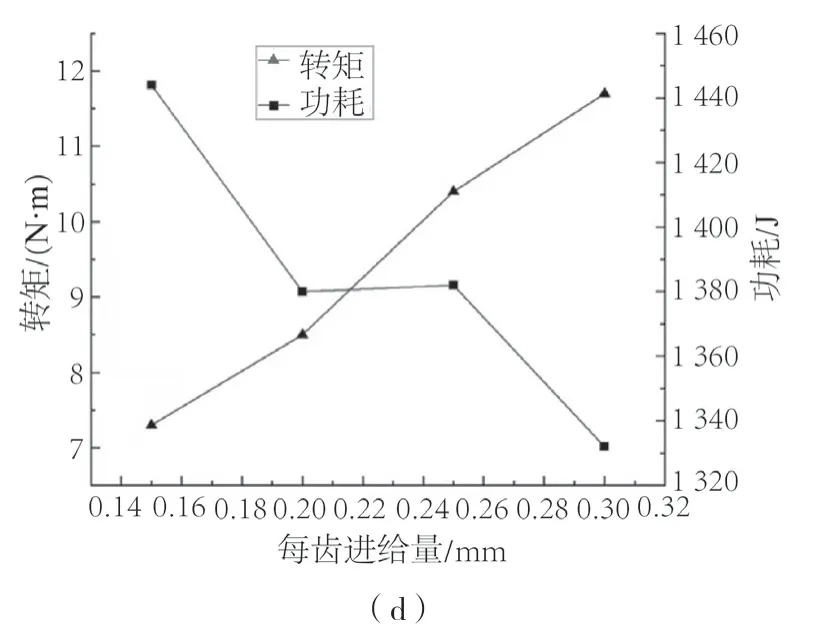

2.1.4 每齿进给量对锯切的影响

试验中,每齿进给量分别设为0.15、0.20、0.25、0.30 mm。其他参数则选择固定值,齿数100 T,齿厚2.2 mm,转速1 500 r/min。如图2(d)所示,随着每齿进给量增加,转矩增加,功耗减少,对两者变化区间分析可知,每齿进给量对两者影响不显著。综合考虑,选择每齿进给量范围为0.20~0.24 mm。

图2 各因素对转矩和功耗的影响情况Fig.2 Influence of feed per tooth on torque and power consumption

2.2 正交试验

2.2.1 正交试验设计

在单因素试验基础上,以锯片齿数、齿厚、转速及每齿进给量为影响因素,切削功耗及转矩为评价指标,进行四因素三水平沙柳生材锯切正交试验。因素水平如表2 所示,试验设计如表3 所示。

表2 正交试验因素水平表Tab.2 Orthogonal test factor level table

2.2.2 试验结果

计算各因素水平下每一个试验指标的数值和K以及平均值,并计算极差R。分析各因素对试验指标转矩和功耗的影响。试验结果见表3。

表3 正交试验方案和检测结果Tab.3 Orthogonal test scheme and test results

根据极差大小确定各因素对转矩和功耗的影响。各因素对转矩影响的主次顺序为A>C>D>B,对功耗影响的主次顺序为C>B>A>D。根据试验指标不同水平的平均值确定各因素的优化水平组合。各因素对转矩的优化组合为A1B2C1D2,对功耗的优化组合为A3B1C1D2。

由于两个指标单独分析所得的优化结果不一致,必须根据因素的影响主次顺序综合考虑,确定最佳参数组合。因素A对转矩的影响最为显著,排在首位,A1较优;其对功耗的影响则排在第三位,为次要因素,因此A因素取A1。因素B对功耗的影响排在第二位,B1较优;其对转矩的影响排在第四位,为次要因素,因此因素B取B1。因素C对功耗的影响最为显著,排在首位;对转矩的影响排在第二位,在优化组合中因素C均为C1,因此因素C取C1。因素D对转矩的影响排在第三位,对功耗的影响排在第四位,在优化组合中因素D均为D2,因此因素D取D2。

综合平衡,最终确定本试验的优化组合为A1B1C1D2,即齿数为80 T,齿厚为2.0 mm,转速为1 500 r/min,每齿进给量为0.22 mm。此优化组合并不在9 次试验中,因此进行补充试验加以验证,测得在该组合下最大转矩为7.41 N·m,功耗为1 412 J。

3 模拟结果对标

3.1 锯切试验准备

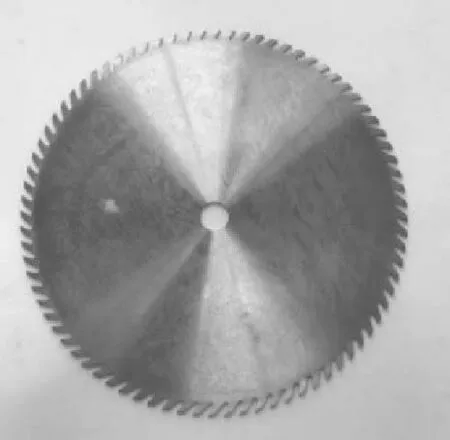

根据GB/T 14388—2010 标准要求,委托天津林业工具厂加工结构参数优化后的圆锯片,如图3 所示。试材采用处于平茬期(3~5 年)的沙柳。利用PPCNC小型车床(PROXXON PD 400,普颂德科)和MB120 型台式木工锯刨机床(济宁海川机械有限公司)对沙柳试件进行加工,沙柳锯切部位直径与数值模拟中一致,为40 mm,试件如图4 所示。

图3 优选锯片图Fig.3 Preferred saw blade diagram

图4 锯切试验试件Fig.4 Sawing test specimen

根据总体试验要求搭建试验台,其由架体、锯切装置、夹持装置、进给装置及控制和数据采集系统组成,转速调整区间为0~3 000 r/min,进给速度调整区间为0~2 000 mm/s,夹持高度可调以满足不同平茬位置的锯切;数据采集包括锯切过程中的转速、转矩和功率等通过JN338 型智能数字式传感器(北京三晶科技集团有限公司)获得。

3.2 试验结果

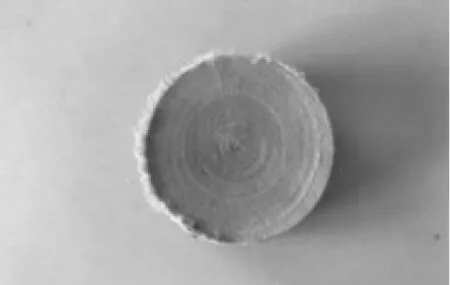

用结构优化后的圆锯片(齿数80 T、齿厚2.0 mm)和工作参数(转速1 500 r/min、每齿进给量0.22 mm)进行锯切试验,其他参数根据国标确定,如图7所示最终测得转矩为7.55 N·m,功耗为1 514 J,与数值模拟结果分别相差1.9%和7.2%。一方面因为沙柳试件含水率不同,另一方面试验台锯切时也会受到环境和设备本身等因素的影响,因此导致锯切力和锯切功耗的差异,但误差在可接受范围内。锯切后茬口如图8所示,无灼伤、撕皮撕裂情况。

图5 数据采集界面Fig.5 Data acquisition interface

图6 优化后锯片锯切的沙柳茬口Fig.6 The saw cutting stubble of optimized saw blade sawing Salix

4 结论

1)通过单因素锯切仿真试验得出,齿数对转矩和功耗的影响不显著;齿厚对转矩和功耗影响较为显著;转速对转矩和功耗影响较为显著;每齿进给量对转矩和功耗的影响不显著。

2)通过正交试验得出最优组合:齿数为80 T,齿厚为2.0 mm,转速为1 500 r/min,每齿进给量为0.22 mm。该组合下,最大转矩为7.41 N·m,功耗为1 412 J。上述条件下锯切试验得出转矩为7.55 N·m,功耗为1 514 J,分别与数值模拟结果相差1.9%和7.2%,仿真可靠度满足要求,整体锯切质量满足沙柳复壮要求。