激光加工桦木切削效果分析

梁鹏鹏 吴俊华 赵洪刚 王卿平 刘明利

(北华大学吉林省木质材料科学与工程重点实验室,吉林省吉林市 132013)

激光能量具有高度集中、加工速度快、在加工过程中不会对材料造成机械挤压和机械应力等优点,因而激光加工成为加工业中最常用及最重要的生产加工方式之一[1-7]。然而,目前有关激光在木材加工业的应用研究不多,涉及到技术参数方面的研究较少[8-11]。在生产中激光切削主要根据个人经验试切后再加工[12-18],而木材材性复杂,经验又有一定的局限性,因此需经过大量试验进一步揭示其规律[19-23]。鉴于此,本研究针对激光切割桦木作为拼花地板表板的工艺[24],分析激光机技术参数中的进给速度、激光光强对桦木切削效果的影响规律,并在其中引入变化率的研究方法。

1 材料与方法

1.1 材料

桦木(Betula),采自大兴安岭,在东北室内干燥环境下存放多年,含水率约为11%,尺寸为200( L) mm ×200( T) mm × 10( R) mm,弦切面。顺纹切削,激光切削长度190 mm。

1.2 设备

CMA1390型CO2激光切割机,广东大族粤铭激光科技股份有限公司;VHX-2000型超景深三维显微系统,基恩士公司。

1.3 试验方法

1) 激光机技术参数对切削效果影响复杂,本文以桦木为试材,选取激光机光强、进给速度为影响因素,进行单因素试验,分析两者对桦木切削效果的影响规律。切缝切削效果取切缝深度(缝深)、切缝宽度(缝宽)、单侧表面切削炭化影响区宽度(切缝边缘附近木材被炭化距离),因切缝形状不规则,缝宽和影响区宽度均取较大值的表面处。并引入了变化率的概念,分析光强和进给速度两因素变化对切削效果的影响程度。数据根据优先数系理论取值,光强近似按1.6公比,进给速度前两个公比近似按1.6取值,第3个公比为1.25,以体现不同的速度变化率。结合前期经验,将激光喷嘴到试件的垂直距离固定为6 mm,在光强分别为35%、60%、100%时,进给速度取30、50、80、100 mm/s,采用纵横向比较的方法[25-26]对数据进行处理和分析。

2) 切缝检测因其过于窄小难以采用常规手段,因此切削后在试件不同部位横向截断,以非接触方式在VHX-2000型超景深三维显微系统下放大观察测量,精度1 μm。

2 结果与分析

2.1 不同技术参数下的切削效果

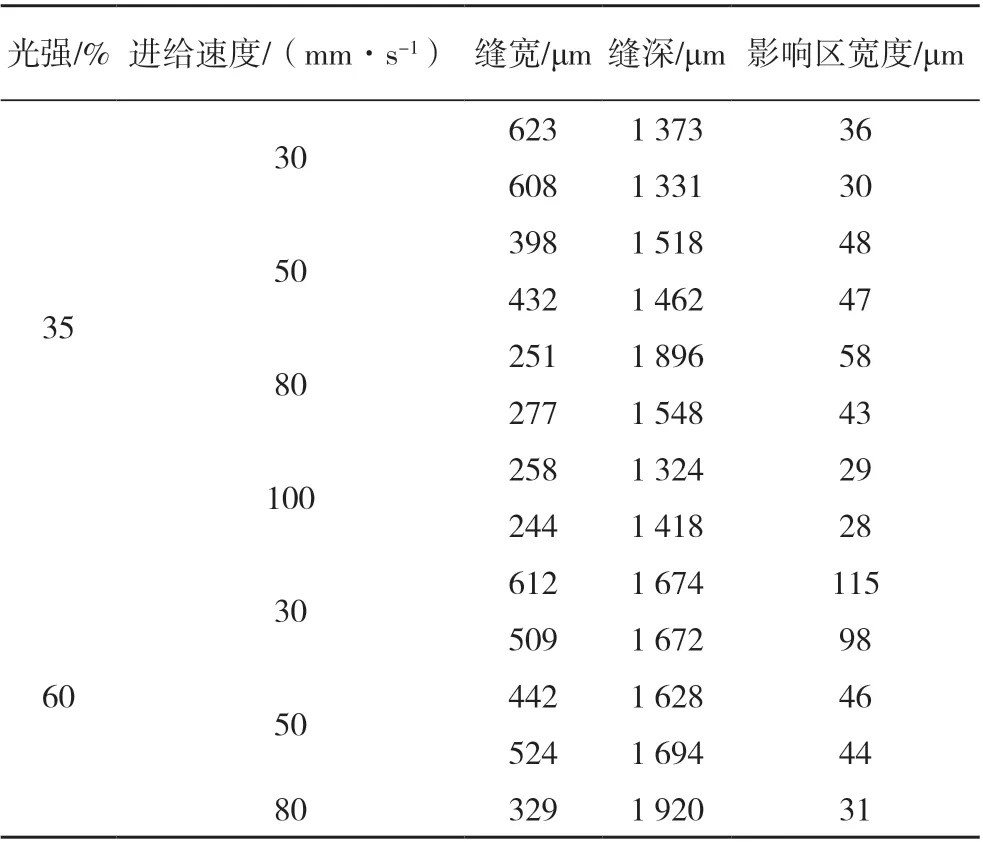

以不同光强、进给速度对桦木进行激光切削,结果如表1所示。

表1 桦木在不同光强、进给速度下的切削效果Tab.1 Cutting effect of birch under different light intensity and feed speed

(续表1)

2.2 不同光强下进给速度对切削效果的影响

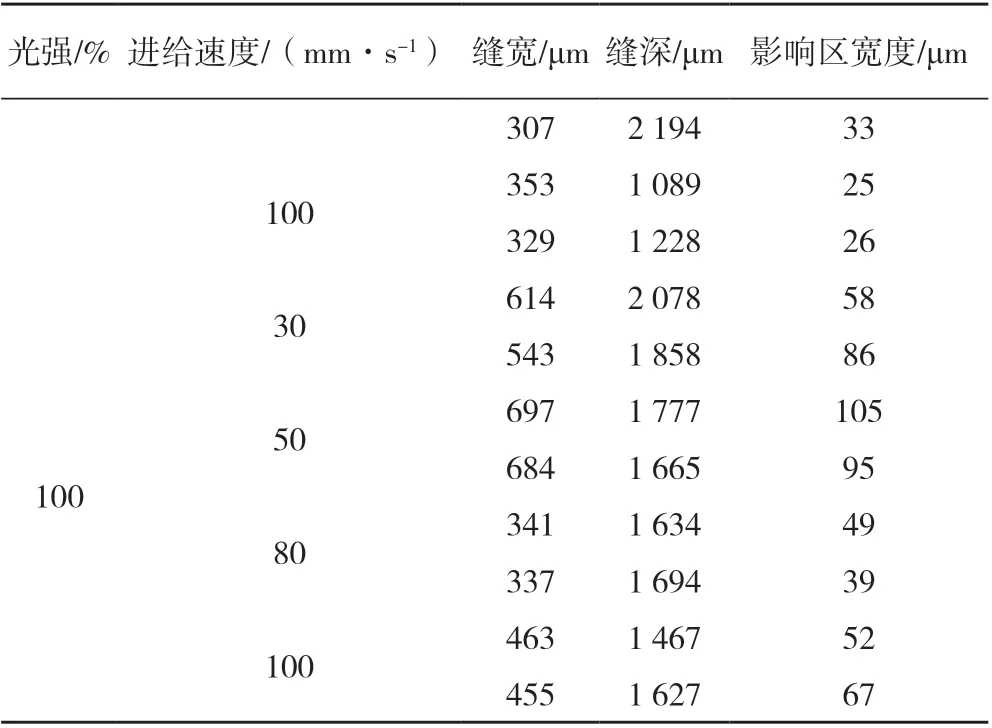

根据表1,结合纵横向比较法,提取相同光强下进给速度对切削效果的影响并绘制曲线图,如图1所示。

分析图1可知,在中低光强(35%、60%)时,不同进给速度对缝深的影响规律相近,以进给速度80 mm/s为界,先增后减。在大光强(100%)时,缝深随着进给速度增加而减小。在中低光强下,不同进给速度对缝宽的影响规律相近,随着进给速度增加,缝宽变小。在大光强下,缝宽呈波动形式变化,但变化程度较小。总体来说,光强对单侧表面炭化影响区宽度影响较小,进给速度越高,波动越小。当光强为100%,速度为50 mm/s或光强为60%,速度为30 mm/s时,影响区宽度较大,其他情况下变化较小,波动也小。

在同一进给速度下,随着光强增加,缝深增加,但在超过80 mm/s后,增加程度有限,即在高进给速度下,光强影响变弱。

用激光切削桦木,本质上还是木材的燃烧反应,光强体现的是激光能量,进给速度则体现的是激光作用时间。在中小光强下,进给速度越小,作用时间越长,参与燃烧的桦木越多,切缝处桦木向两侧扩散燃烧,造成缝宽大、缝深小的现象。但进给速度超过80 mm/s时,作用时间过短,桦木来不及燃烧,参与燃烧的桦木减少,因此缝深和缝宽均变小。而大光强下,激光能量充足,进给速度影响变弱,随着进给速度增加,缝深一直变小,但缝宽出现波动,激光能量与桦木扩散燃烧速度综合作用决定了切削效果。在生产中可以根据所需的切削效果选择合适的技术参数组合,例如对含水率11%的桦木进行切削加工,要求获得的切缝深度约为2 000 μm、切缝宽度约为300 μm及较窄的切缝单侧表面炭化宽度(30~50 μm)时,为最大程度提高生产率,可采用较高的进给速度80 mm/s,并对应选择激光强度为60%。

由图1可知,各种变化规律均不成正比例函数形式。趋势变化情况说明,激光机技术参数之间存在交互作用,与木材的燃烧特性也存在交互作用,因此需进一步研究激光机技术参数的选择与切削效果之间的变化规律。

图1 一定光强下进给速度对切削效果影响Fig.1 Influence of feed speed on cutting effect under certain light intensity

2.3 变化率分析

本研究运用变化率(变化量)的概念对数据进行进一步处理,从变化程度,即随着激光机技术参数变化,切削效果值变化快慢角度进行分析。为简化规律,易于观察,不考虑交互作用,仅考虑单因素变化。

变化率在单因素变化规律分析中为切削效果变化量对原效果值的比值,公式如下:

式中:δ为变化率,无量纲;L为下一次切削效果值,mm;L0为原切削效果值,mm。

由于式中分子变化量减小时为负值,不便于分析,因此在公式(1)中加1,为绝对变化量,即

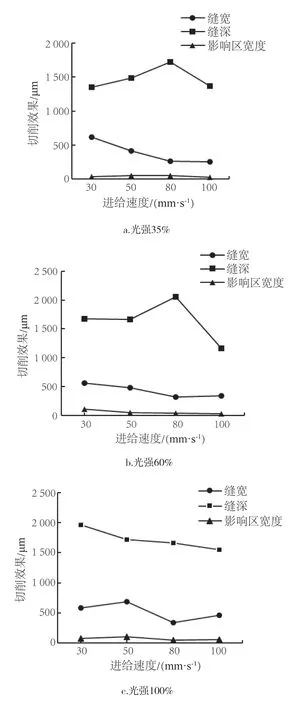

根据公式(2)对数据进行进一步处理,分析在光强相同时各种切削效果随进给速度变化量的规律,结果如图2所示。

如图2所示,图中纵坐标均为变化率;横坐标为变化次数。其中,1、2点进给速度的增加速率均近似为公比1.6,变化速率相近;3点为1.25,增加速率下降。曲线转折点对应变化量值大于1表示下一次相应的切削效果比原值大,即为增加速率,小于1为减小速率。曲线上扬表示速率变化程度变大,下降表示速率变化程度变小,曲线陡峭程度表示速率变化程度快慢。

从图2可见,随着进给速度增加,但增加速率下降的情况下:

图2 一定光强下切削效果与进给速度变化率对比Fig.2 Comparison of cutting effect and change rate of feed speed under certain light intensity

1)在光强为35%时,缝深速率曲线与进给速度速率变化曲线近似平行,说明两者变化程度近似成正比例。缝深速率曲线先缓慢增加而后快速减小,缝深绝对值为先增加而后减小,转折点在第2点,进给速度80 mm/s处。同理,以第2点为转折点,缝宽初期与进给速度近似成正比变化,后期为反向比例变化。缝宽绝对值一直在减小,但到第3点开始接近不变。影响区宽度与进给速度不成比例变化,其绝对值为先增后减规律。

总体上,缝深在第二次变化后(进给速度大于80 mm/s)小于1,表示其绝对值开始减小;缝宽速率曲线初期平缓,后期增大较快,接近于1,随着进给速度的增加,缝宽先缓慢减小而后回升,最终其宽度变化接近于不变;影响区宽度变化始终减小。也就是说进给速度80 mm/s时是各种切削效果变化的转折点。

2)在光强为60%时,随着进给速度增加,但增加速率下降情况下,缝深先增后减,减小速率大,缝宽却是先减后增,影响区宽度增加,但速率变小,3个切削效果的波动都较大。

3)在光强为100%时,随着进给速度变化,缝深接近于不变。缝宽和影响区宽度均为先减后增,且波动较大。

同理,在进给速度相同情况下,分析光强变化对切削效果的影响:

1)在进给速度为30 mm/s和50 mm/s时,随光强增加,缝深和缝宽缓慢增加,影响区宽度呈波动变化。

2)在进给速度为80 mm/s时,随光强增加,缝宽缓慢增加,缝深和影响区宽度呈波动变化。缝深先增后减,影响区宽度先减后增,其波动较大。

3)在进给速度为100 mm/s时,随光强增加,缝宽缓慢增加,缝深和影响区宽度呈波动变化,均为先减后增,影响区宽度波动较大。

3 结论

1)激光机技术参数中光强、进给速度两个因素对切削效果的影响均非单调,而是存在交互作用,其规律还需大量试验加以细化。本文在规律分析中提出了变化率的概念,有助于分析激光机技术参数对切削效果的影响程度,以更好地指导生产实践。

2)切削条件不同,产生的切削效果差别也较大。在生产中可以根据所需的切削效果选择合适的技术参数组合,如需取得较大缝深、较小缝宽和影响区宽度,可以取光强为60%,进给速度为80 mm/s,在此条件下生产效率和功率消耗较为合理。如作雕刻加工,则采取小光强、大进给速度组合更为合理。

3)木材在激光作用下,产生极速燃烧,与普通燃烧存在较大差异,其变化规律和机理仍有待更深层次的研究。