粉煤灰盐酸法提取氧化铝分离除杂技术综述

王志明 (国能准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

0 引言

粉煤灰是一种燃煤电厂产生的固体废物,经济的快速发展对火力发电的需求逐年增加,导致粉煤灰每年的排放量巨大。目前,对粉煤灰的大宗利用大多位于生产建材、筑路、回填等普通建设领域,利用价值不高,利用率仅为 70%左右[1],其余部分将长期露天堆存,不仅占用了宝贵的土地空间,还对周边环境造成了污染。因此,对粉煤灰的资源价值进行深度挖掘十分必要。

粉煤灰的化学组成如表1所示,其主要成分是氧化铝和氧化硅。全国范围内来看,山西北部和内蒙古中西部等地区煤炭产生的粉煤灰中氧化铝含量相对较高,可达45%以上。高铝粉煤灰的年产生量可达3 000 万吨,是一种潜在的含铝资源。另一方面,我国是一个铝土矿资源短缺的国家,矿石主要以中低品位的一水硬铝石为主,用其生产氧化铝工艺复杂,能耗及生产成本较高[2]。我国铝土矿资源的年进口量占年消耗量50% 以上。因此,从粉煤灰中提取氧化铝,可以在一定程度上缓解铝土资源短缺的困境,实现对粉煤灰的价值提升和资源综合利用。

表1 粉煤灰的化学成分组成

从粉煤灰提取氧化铝工艺路线有多种,大致可分为酸法、碱法以及酸碱联合法,近年来,酸法提铝工艺因其具有酸溶出率高,工艺流程简单成为研究热点。目前,由神华准能集团开发的粉煤灰“一步酸溶法”提取氧化铝工艺,已经进入试验中试阶段。

1 粉煤灰”一步酸溶法“提取氧化铝工艺流程简介

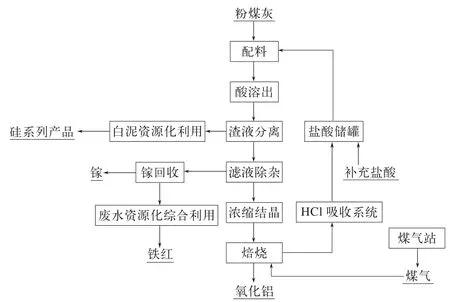

“一步酸溶法”工艺主要由配料、溶出、分离洗涤净化、蒸发结晶、焙烧、酸回收六个工序组成[3],具体流程如图1 所示。

图1 粉煤灰盐酸法生产氧化铝流程

“一步酸溶法”采用粉煤灰与盐酸进行混合配料,经过加热溶出,得到酸浸混合物。混合物经过沉降分离去除固相(白泥),得到含铝粗液,然后采用树脂吸附手段,去除铁、钙等杂质离子,得到氯化铝精制液;精制液经蒸发、浓缩、结晶、焙烧,最终获得氧化铝产品。

2 工艺流程中杂质元素的流向分布与去除难点

粉煤灰中组成最大的成分依次是铝、硅、钙、铁,其次还含有少量的钾、钠、硫、镁,等。其中硅利用硅酸难溶于水的特性被去除,其余可溶于酸的元素与铝一起以离子状态进入溶液中,这些杂质元素如不及时去除,将严重影响最终产物氧化铝的纯度。如何实现高效、低成本的除杂成为整个工艺顺利实现工业化的关键所在。

对于含量相对较大的杂质元素如钙、铁等,可利用离子交换树脂进行有效去除,将氯化铝精制液中的杂质离子浓度控制在较低水平;然后利用结晶法实现氯化铝晶体的分离析出,杂质离子因未达到饱和状态而仍留在溶液里,从而实现全杂质元素的有效去除。

由于结晶是连续循环过程,氯化铝晶体分离后的蒸发母液又回到系统中,母液中的杂质离子会不断的富集,达到过饱和状态后析出杂质晶体,这些杂质以附着或包被的形式与结晶氯化铝共存,影响氧化铝的纯度。当母液中杂质离子浓度富集到一定程度时需将部分氯化铝蒸发母液外排,这将会造成15%~20%原料铝的损失。因此,如何减小母液中杂质对氧化铝纯度的影响成为整个工艺的重点和难点之一。

3 工艺流程中杂质元素的去除技术

3.1 粉煤灰酸浸混合物固液分离技术

粉煤灰经酸浸后生成了成分复杂的固液混合物,固相的主要成分为含硅化合物,需要与含铝酸液进行分离。

3.1.1 絮凝沉淀

酸浸混合物中的较大颗粒可在重力作用下快速发生沉降,而较小颗粒和胶体范围的颗粒就成为悬浮物,处于相对稳定状态,难以与液相分离。向混合物中投加絮凝剂,悬浮颗粒在压缩双电层、吸附、架桥等分子间力作用下生成絮状物并不断碰撞凝聚,其体积和重量不断变大,沉降速度加快,为下一步机械固液分离创造有利条件。

3.1.2 板框压滤

板框压滤作为固液分离操作单元,为压力过滤脱水,具有结构较简单,操作容易,运行稳定,物料适应性强等优点;其原理是以过滤介质两面的压力差作为推动力,使混合物中的酸溶成分被强制通过过滤介质形成滤液,而固体颗粒被截留在介质上形成滤饼,从而达到固液分离目的。粉煤灰酸浸混合物经板框压滤后,绝大部分固相被分离去除。

3.2 粉煤灰酸浸物液相除杂技术

3.2.1 树脂吸附法

粉煤灰酸浸物液相中主要成分为氯化铝,还含有钙、铁、镁等杂质离子。其中钙和铁含量较大,需要采用技术手段进行控制,以避免影响产品纯度。

离子交换分离技术具有无机离子去除能力强,装置简单等优点。其作用原理是树脂中的离子交换基团与溶液中带有同性电荷的目标杂质离子进行配位反应,形成类似螯合物的稳定结构,树脂上的H+被交换到水中。当杂质离子达到一定饱和度后,树脂经洗脱再生,通过连续的离子交换操作,进而实现杂质离子的有效去除。离子交换树脂按主要官能团的带电性质不同,可分为阳离子交换树脂、阴离子交换树脂、吸附树脂以及螯合树脂等类型。在盐酸环境下,铁属于过渡金属元素,可与氯离子形成络合物,整体呈负电性,适用于阴离子交换树脂,而钙属于碱金属元素,则可用阳离子交换树脂去交换。

值得注意的是,离子交换树脂用于除铁时,但是由于铁离子和铝离子均为三价元素,且二者沉淀pH值相近,可能会同时对两者产生作用,从而造成部分铝的损失。因此,未来需要加大投入,研制出能有效分离铝铁的新型树脂。另外,由于树脂除杂还存在使用量较大、价格昂贵、再生过程繁琐等缺点。

3.2.2 溶剂萃取法

除树脂吸附法外,溶剂萃取法也是盐酸溶液中除铁的有效方法,且已有相关应用。往目标溶液(水溶液)中加入的萃取剂通常为有机物,与水相不互溶,萃取剂中的官能团与水相中杂质离子发生选择性络合反应,此反应发生在有机相和水相的界面上,水相中的杂质离子被转移至有机相中,从而实现杂质的去除。

由于三价铁离子更易被萃取,所以生产中通常先对二价铁离子进行氧化处理,转变为三价后,再进行萃取操作。萃取剂是萃取除杂技术中的关键物质。按照物质类别来分,目前常用的除铁萃取剂有磷酸酯类萃取剂和胺类萃取剂(比如Alamine 336 和 N1923 等),这些萃取剂具有萃取时间短、萃取率高的优点,但也存在有机溶剂毒性较大,价格昂贵且循环使用困难的缺点。

1973年,美国联邦矿务局在内华达州开展了以高岭粘土为原料中酸法提取氧化铝工艺研究。盐酸浸出液中含有铁、镁和其他杂质离子,采用溶剂萃取法除铁,经过试验筛选,最终确定的萃取剂体系为采用Alamine 336(体积含量15%)作为萃取剂,正癸醇(体积含量10%)作为相调节剂,煤油(体积含量75%)作为稀释剂。该萃取剂体系对铁离子的萃取能力强,且工业化成本低。经过除铁、除钙后的氯化铝精制液中的杂质浓度维持在较低水平,此时需要进一步将溶液中的氯化铝与杂质分离。溶液中盐的分离方法多样。结晶作为一种成熟且应用广泛的分离除杂手段,具有高效低耗、操作简单等优势,主要包括蒸发结晶法、盐析结晶法等类型。

3.2.3 蒸发结晶

氯化铝精制液属于多组分复杂水盐体系,蒸发结晶法是指通过加热的方式持续蒸发出氯化铝溶液中的水分,使氯化铝浓度不断增大直至变为过饱和状态,进而发生结晶而析出晶体,氯化铝晶体通过固液分离手段与液相分离,而杂质离子由于浓度较低未达到饱和状态,仍然存在于液相(母液)中,从而实现二者的分离。生产中一般采用减压蒸发的方式,可降低蒸发沸点,节省能耗。

3.2.4 盐析结晶

相关研究指出,氯化铝的溶解度会随着溶液中盐酸浓度的增加而下降,当盐酸质量分数超过30%时大部分氯化铝会因溶解度的降低而直接结晶析出。利用这个原理,可以实现粉煤灰酸浸液中氯化铝的有效分离。Maysilles等[4]于20世纪80年代就通过向铝土矿的盐酸酸浸液中通入 HCl 气体,利用同离子效应,降低氯化铝的溶解度使之结晶析出,最终得到了高纯度的结晶氯化铝。

钞晓光[5]利用盐析结晶技术往蒸发母液通入氯化氢气体,通过两级盐析结晶和浓盐酸洗涤,最终结晶氧化铝纯度可达99.38%,同时氧化铝中氧化钙、氧化镁、五氧化二磷的质量分数分别降低至2.680×10-5、2.849×10-4、2.051×10-4。

3.3 结晶氯化铝的除杂技术

如前所述,结晶析出分离的氯化铝存在晶体表面附着或者晶间包被杂质离子的问题,因此,需要进一步去除结晶氯化铝中的杂质。

3.3.1 直接洗涤

针对氯化铝晶体表面附有杂质的问题,可采用纯净的氯化铝饱和液对其进行洗涤,以降低晶体附液中的杂质含量,洗液采用饱和溶液的目是最大程度减少对氯化铝晶体的消融。此方法虽经试验证明具有一定的效果,但也存在着洗涤后晶体粒径变小、晶间包被的杂质以及洗涤母液中杂质仍难以去除的问题。

3.3.2 低温焙烧洗涤

针对氯化铝晶体的晶间包被杂质难以去除的问题,李超[6]采用了先低温焙烧后洗涤的方法以降低杂质含量,取得了较好的效果。以浓度为200 g/L为氯化铝原料,经过390 ℃的焙烧,生成无定形氧化铝与α-氧化铝的中间状态,此种形态下的氧化铝结构相对疏松(晶间包被的杂质离子在洗涤过程中易被去除),且不至于在水中溶解,利于洗涤后的固液分离。经过试验优化后,杂质离子如钙镁钾钠锂中的大部分可被去除,其中锂离子的去除率可达93.67%。

4 结语

结合粉煤灰酸浸混合物中固相和液相的组成特点,利用物理、化学方面的多种除杂手段,粉煤灰盐酸法提取氧化铝工艺取得了较好的除杂效果,但由于氯化铝精制液水盐体系的复杂性、母液中杂质离子的循环富集以及工艺条件的限制,结晶析出的氯化铝仍残存一定量的杂质。

未来要靠加大科研投入,从两方面入手,一是要革新工艺,在保证经济成本和产品质量的前提下,替换或取消对除杂影响较大且难以解决的工艺环节;二是要加大科研投入,开发新材料、研制新设备,从技术环节上解决复杂水盐体系中的盐分离除杂难题。