国内外油气田储罐挥发性有机物排放量计算方法研究

王坤,王春燕,张维智,郭峰

(1.中国石油天然气股份有限公司规划总院,北京 100083;2.中国石油勘探与生产分公司,北京 100083)

0 引言

近年来,国家越发重视对大气环境的治理,而挥发性有机物(VOCs)作为大气污染的主要污染物,成为治理的重点。石油天然气开采是一项包含地下、地上等多种工艺的系统工程,主要包括勘探、钻井、井下作业、油气开采、油气集输和处理、储运,以及辅助配套工程,如:供排水、供电、供热、自动控制等。油气田企业油井、站点等排放点数量多、分布广,VOCs排放无规律、浓度变化大,成分复杂,且都是易燃易爆气体,存在较大的安全生产隐患,如果不能准确识别、采取预防、治理措施,极易引发安全事故。油气田企业作为VOCs重点治理对象之一,VOCs的排放对环境产生负面影响的同时,也给企业产量造成一定损失,增加了中石油油气田企业生产经营销售损失,降低了效益。

目前,我国针对油气田领域中VOCs排放和治理的研究较少,对其排放环节、污染控制、排放量测算及预防治理措施缺乏系统的分析和研究。本文分析油气田VOCs排放来源,介绍美国和日本常用的排放核算方法。在此基础上,针对国内油气田VOCs排放现状,提出一套优化简洁的油气田地面储罐设施VOCs排放量计算方法,并就中石油上游VOCs治理和管控现状提出合理化建议,为提升中石油上游VOCs治理水平提供参考。

1 油气田VOCs排放源分析

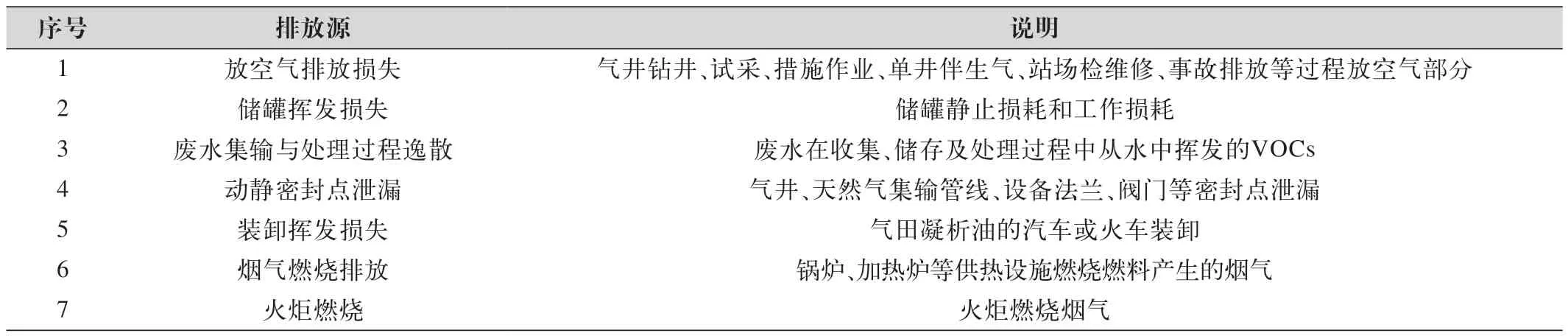

油气田企业作为VOCs重点治理的对象之一,首先需要加强VOCs排放源项的识别力度。根据美国治理经验、我国油气田生产实际以及当前标准要求,如表1和表2所示,油气田企业VOCs管控源项主要集中在放空气排放、原油储存挥发损失、装卸作业、污水处理系统排放、设备与管线组件密封点泄漏、试采井、完井等环节[1-3]。笔者通过对中石油主要油气田排放情况调研,发现储罐排放量占排放总量的80%以上,是油气田企业生产环节中主要排放源,装卸作业、污水系统、密封泄漏和其他排放量占比较小。

表1 油田VOCs排放源一览表

表2 气田VOCs排放源一览表

2 美国环保署储罐VOCs排放计算方法

20世纪80年代,美国率先将油气田企业生产污染纳入环保环管控范围之内,经过几十年的发展,发布并实施了多项标准法令,逐步加强对油气田领域的管控力度。比较著名的是美国环保署(EPA)发布的VOCs排放标准AP 42,并基于此标准内容开发形成TANK 4.0.9计算软件,可计算各类储罐大小呼吸挥发损失量。但该核算方法不适用于以下情况:所储物料组分不稳定或真实蒸气压高于大气压、蒸气压未知或无法测量的;储罐浮盘设施失效的[4]。

(1)固定顶罐总挥发损失量E固

式中:ES和EW分别为小呼吸损失量和大呼吸损失量,具体计算过程和方法如下所述。

①小呼吸损失ES

式中:ES为小呼吸损失(lb/a);VV为气相空间容积(ft3);WV为储藏气相密度(lb/ft3);KE为气相空间膨胀因子(无量纲量);KS为排放蒸气饱和因子(无量纲量)。

②大呼吸损失EW

式中:EW为大呼吸损失(lb/a);MV为气相分子量(lb/lb-mole);TLA为日平均液体表面温度(兰氏温度Ra);PVA为真实蒸气压 (lb/in2(a));Q为年周转量 /处理量(bbl/a);KP为大呼吸损失产品因子(无量纲量);KN为工作排放周转(饱和)因子(无量纲量);KB为呼吸阀工作校正因子。

(2)浮顶罐总呼吸损失

这里给出的浮顶罐总损失并未区分大小呼吸分别造成的损失量,而是直接计算出二者之和。

式中:E浮为浮顶罐总损失(lb/a);ER为边缘密封损失(lb/a);EWD为挂壁损失(lb/a);EF为浮盘附件损失(lb/a);ED为浮盘缝隙损失 (lb/a)。

3 日本储罐VOCs排放计算方法

日本2010年出版了《减少污染物排放和转移登记物质排放的成功事例》(以下简称“事例”),其中针对原油储罐VOCs排放介绍了计算方法[5]。

3.1 固定顶罐的VOCs排放量计算

与美国计算方法一样,日本的《事例》中计算也是将固定顶罐的呼吸损失分为大呼吸和小呼吸两类。

(1)固定顶罐大呼吸损失La

式中:La为大呼吸损失(kg/a);M为存储物质的摩尔质量(g/mol);Q为储罐年净吞吐量(m3/a);Pa为存储物质真实蒸气压(Pa);Pta为储罐内部压强(Pa)。

(2)固定顶罐小呼吸损失Lb

式中:Lb为小呼吸损失(kg/a);M为存储物质的摩尔质量(g/mol);Pa为存储物质真实蒸气压(Pa);D为储罐内直径(m);Ht为储罐高度(m);Has为存储物质平均高度(m);∆T为年平均温差(℃);α为储罐外壳颜色系数(无量纲量);β为储罐直径系数(无量纲量)。

3.2 浮顶罐的VOCs排放量计算

日本《减少污染物排放和转移登记物质排放的成功事例》中有关浮顶罐呼吸损失的计算,同样未将浮顶罐分为大小呼吸,其直接给出一个纯经验公式仅考虑计算了浮顶罐的大呼吸损失量。

式中:Lfloating为浮顶罐大呼吸排放量(kg/a);F为浮顶罐大呼吸损失系数(kg/m3);Q为浮顶罐年周转量/处理量(m3)。

4 国内石化行业储罐VOCs排放计算方法

我国《挥发性有机物排污收费试点办法》(财税〔2015〕 71号)(该办法已于2018年废止)[6]附2石油化工行业VOCs排放量计算方法中主要包括固定顶罐、浮顶罐以及废水池等VOCs排放量的计算,该计算方法是对美国EPA计算方法的引用。2019年,工信部发布实施的行业标准SH/T 3002—2019 《石油库节能设计导则》修订了适用于石油库储罐油品蒸发损耗的计算公式。这里主要介绍《石油库节能设计导则》中的储罐VOCs计算方法[7-8]。

4.1 固定顶罐蒸发损耗计算

固定顶罐小呼吸蒸发损耗计算公式:

式中:LS为固定顶罐年小呼吸损耗量(kg/a);KE为气相空间膨胀系数(无量纲量);VV为油罐气相空间体积(m3);KS为排放气体饱和度系数(无量纲量);WV为日均液体表面温度下的气相密度(kg/m3);

固定顶罐大呼吸蒸发损耗计算公式:

式中:LW为年大呼吸损耗量(kg/a);N为年油品周转次数(次/a);VL为罐内液体最大体积量(m3);KN为周转系数 (N≤36,取 1,N≥36,取 (180+N)/(6N));KP为油品损耗系数(原油0.75,炼油化工1);KB为排放压力设定值校正系数;WV为日均液体表面温度下的气相密度(kg/m3)。

4.2 浮顶罐蒸发损耗计算

(内/外)浮顶罐小呼吸蒸发损耗计算公式:

式中:LS为浮顶罐小呼吸损耗量(kg/a);Fr为密封总损耗系数(kg-moles/a);Ff为浮盘附件总损耗系数(kgmoles/a);Fd为浮盘顶板接缝总损耗系数(kg-moles/a);p*为蒸气压函数;MV为油气分子量(kg/kg-moles);KC为产品系数(无量纲量,炼油产品和单组分物料取1.0,原油取 0.4)。

(内/外)浮顶罐大呼吸蒸发损耗计算公式:

式中:LW为浮顶罐年大呼吸损耗量(kg/a);Q为油罐年周转量(103m3/a);C为油罐壁的粘附系数(m3/1 000 m2);W1为平均储存温度下的介质密度(kg/m3);Nfc为非自支撑固定顶的支柱数量,自支撑顶内浮顶罐或浮顶罐为0;Fc为非自支撑固定顶支柱的有效直径(m);D为油罐直径 (m)。

5 油气田储罐VOCs排放估算适应性分析

5.1 国内外已有计算方法优缺点分析

美国的方法过于复杂,给出了每一个指标的计算方式,可以通过计算得到结果,而且考虑的因素比较全面,但计算过程冗长,计算难度大,且计算单位为英制或美制单位,采用起来增加转换难度,不利于油气田现场单位快速计算。另一方面,美国TANK计算内核方法是针对其国内地区特点设计的,如各地区的气象资料库都是针对美国国内城市数据设定,且计算选取的原油品质只有设定好的一种,这就导致该计算方法在国内油气田现场计算的适应性非常差。

日本的计算方法,相比简化一些,但浮顶罐计算采用了排放系数法,属于纯经验做法,其计算结果偏差会比较大。

国内的计算方法,借鉴了美国计算方法并做了一些简化,大大方便了国内企业采标应用,但其适用范围主要是石化领域,对于一些无量纲常数的推荐,缺少对于油气田原油物性的针对性参数,尤其是在油田现场缺少储存物料饱和蒸气压数据时,通过其推荐的计算公式难以确定。且油气田储存介质、运行工艺、外界环境等方面与石化行业存在较大差异,不论是《石油化工行业VOCs排放量计算方法》还是《石油库节能设计导则》,都无法较好的适用于油气田储罐VOCs排放量的计算。

5.2 油气田储罐VOCs排放量估算方法

本文吸取了国内外已有计算方法的经验,并结合油气田VOCs排放特点和检测数据情况,充分考虑现场应用的便捷性、有效性,对《石油库节能设计导则》中的计算方法进行简化并说明,归纳提出一套优化后的油气田VOCs排放量估算方法。

(1)固定顶罐小呼吸损耗量计算

固定顶罐小呼吸蒸发损耗计算方法:

式中:LS为固定顶罐年小呼吸损耗量(kg/a);KE为气相空间膨胀系数(无量纲量)。

式中:ΔTV为日气相温度范围(K)。

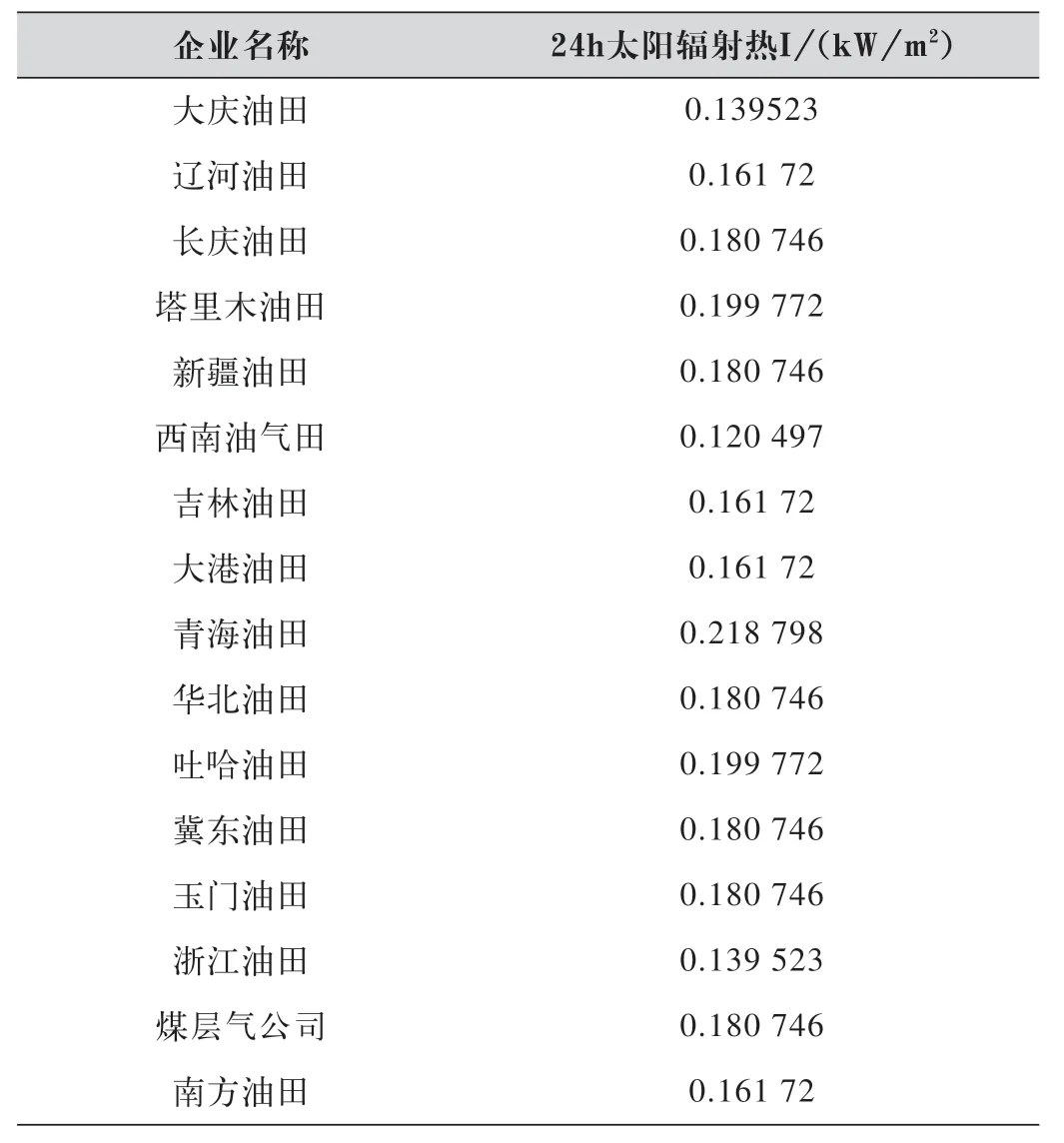

式中:α为罐表面太阳辐射热吸收率;I为该地区24 h太阳辐射热(kW/m2),根据国家气象局2019年发布的中国年太阳总辐射量数据,各油气田所在地24 h太阳辐射热I可按表3选取。

表3 各油气田所在地24 h太阳辐射热I

式中:KS为排放气体饱和度系数(无量纲量);VV为油罐气相空间体积(m3);pVA为真实蒸气压(kPa(绝));当真实蒸气压pVA有测量值时取测量值进行计算,当pVA无实际测量值时,可按下式进行计算,除新疆油田和长庆油田以外,可针对未稳定的原油pVA取30 kPa,稳定后的原油pVA取10 kPa,亦可根据下文对A、B的取值说明进行计算(但需要说明的是,推荐的A、B值对于除新疆和长庆典型油品以外的计算结果可能偏差较大),以粗略估算真实蒸气压数值。

式中:A、B为蒸气压方程常数;SH/T 3002—2019《石油库节能设计导则》中对A、B两个常数的说明仅限于汽油、石脑油、航空煤油、柴油等,并未给出原油的蒸气压常数参考取值系列,《石油化工工艺计算图表》第六章中也并未给出蒸气压常数具体的数值,仅在图6-2-2中给出了由一般实验数据绘制的单一原油真实蒸气压数据,但现场原油物性复杂多样,现场实测值与该图表差异较大。笔者结合新疆油田、长庆油田的调研数据,通过回归处理的方法,计算出适用于部分典型油田原油物料计算蒸气压的常数值:常数A为11.157,常数B为3 232。需要说明的是笔者给出的这两个常数也无法满足所有油田原油的计算,建议下一步有关主管部门应加强基础数据收集分析,并给出适用于不同油田不同原油物性蒸气压计算所需的常数。

TLA为日平均液体表面温度(℃);《石油库节能设计导则》中对该值的计算公式为TLA=TAA+0.311(6α-1)+1.391αI,其中TAA为日均环境温度,公式中并未考虑油田实际生产中大部分储罐的储存液体都是需要加热的,TLA的计算公式不能仅仅考虑环境温度及太阳辐射的影响,还需要考虑储罐液体实际储存温度TT。

根据《石油化工行业VOCs排放量计算方法》中推荐的TLA的计算公式(公式中单位为兰氏度):TLA=0.44TAA+0.56TB+0.0079αI,TB=TAA+(6α-1)。经过单位换算为摄氏度后,储液主体温度TB应修正为TB=TT+(6α-1)÷1.8,根 据 换 算 后 的 计 算 过 程TLA=0.44TAA+0.56TB+1.391αI,因此笔者对TLA修正后提出新的计算公式TLA=0.44TAA+0.56TT+0.311(6α-1)+1.391αI。

日均液体表面温度下的气相密度计算公式如下:

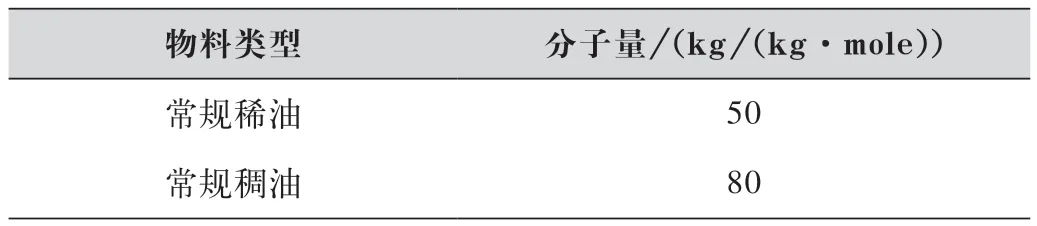

式中:WV为日均液体表面温度下的气相密度(kg/m3);MV为蒸气分子量(kg/kg-mole);为方便现场人员快速计算结果,将原油分为常规稀油和常规稠油,其中常规稠油主要针对辽河、新疆、吐哈等稠油生产区块,其他油田区块均以常规稀油进行计算,《石油库节能设计导则》中并未给出原油物料的MV数据,因此笔者采用美国环保署开发的TANK软件内嵌基础数据计算,如表4所示;R为真实气体常数(8 314 Nm/(kg·K))。

表4 蒸气分子量

(2)固定顶罐大呼吸损耗量计算

固定顶罐大呼吸蒸发损耗计算方法:

式中:LW为年大呼吸损耗量(kg/a);Q为年油品周转量(m3/a);KN为油品周转系数(周转次数≤36时,取值1,周转次数>36时(一般油田外输站场储罐周转次数50~80次/a),根据《石油库节能设计导则》中计算公式,可取近似值0.6);KP为油品损耗系数,原油取值0.75;KB为排放压力设定值校正系数;目前各油田已按SY/T 0511.1—2010《石油储罐附件第1部分:呼吸阀》标准整改呼吸阀,整改后呼吸阀吸入时定压pB=-295 Pa,呼出时定压pB=665 Pa,按照《石油库节能设计导则》中计算判别公式,周转次数≤36时,取值1,周转次数>36时,取值1.7;WV为日均液体表面温度下的气相密度(kg/m3)。

(3)浮顶罐呼吸损耗量计算

油田的浮顶罐浮顶罐大多存在于油田矿场油库,储存介质为净化原油,可直接采用《石油库节能设计导则》中的浮顶罐VOCs计算方法。

5.3 各计算方法实例对比

选取新疆油田某外输站交油点5 000 m3固定顶储罐作为计算样本,分别使用美国环保署开发的TANK软件、日本《减少污染物排放和转移登记物质排放的成功事例》、我国《石油库节能设计导则》以及本文提出的《油气田VOCs排放量估算方法》对排放量进行计算,并将结果与现场使用手持式VOCs检测仪在当年7—8月间实测的数值进行比较(表5)。

表5 固定顶储罐计算基础参数

计算结果比较如表6所示。

表6 VOCs排放量计算结果比较 单位:t/a

从计算结果来看,美国环保署开发的TANK软件计算结果相比现场实测值都偏大,分析其原因主要是TANK内嵌的原油物性真实蒸气压参数相比油田实际数据偏大导致的;日本《事例》计算的小呼吸与实测值较为接近,但其大呼吸计算结果过大,主要原因是其计算公式为纯经验公式,公式的排放系数不适用于油田原油物性;我国《导则》计算的小呼吸与实测值较为接近,但大呼吸计算结果误差仍然较大,这主要是由于在依据《导则》内推荐的“石油化工工艺计算图表”进行选取原油雷德蒸气压RVP值时,可选取的适用于原油参数较少,计算者的主观性过强,其计算结果也会出现较大偏差。本文推荐的计算方法,基于《导则》推荐方法,充分考虑了油田现场原油物性实际情况,计算结果与实际较为相符。

6 结论与建议

(1)本文对国内外已有的石化企业VOCs排放量计算方法进行调研梳理,并对其计算方法在油气田领域应用的优缺点进行分析,指出了不同计算方法存在的不适应性。美国EPA计算公式和TANK软件考虑的因素比较全面,但计算过程冗长,计算难度大,且计算单位为英制或美制单位,采用起来增加转换难度;日本的计算方法,相比简化一些,但浮顶罐计算采用了排放系数法,属于纯经验做法,其计算结果偏差会比较大;国内的计算方法适用范围主要是石化领域,对于油气田储存介质、运行工艺、外界环境等方面考虑较少,难以准确计算结果。

(2)基于我国《石油库节能设计导则》推荐的计算方法,充分考虑了油田现场实际情况,并对计算过程和参数做了相应的优化处理,形成一套简便实用的储罐VOCs计算方法,油田现场管理人员可根据实际情况进行参数的选取和调整,实用性强。通过选取新疆油田某外输站场真实原油储罐进行测算,计算结果显示,相比国内外已有的石化企业VOCs排放量计算方法,本文优化提出的油气田原油储罐VOCs排放量计算方法与实测值相符,验证了该方法的可靠性。但仍需要说明的是,整个计算方法对于原油物性、蒸气压、储罐参数等基础数据敏感性较大,油田主管单位应加强基础数据的建立和维护,以更准确的掌握储罐VOCs排放情况。

(3)油田不同于化工厂,治理的重点不应该放在末端治理上,而是应该着重加强前端的管理,优先通过优化布局、流程优化、储罐改造,不断提高密闭率、原油稳定率,减少源头损失。应系统开展油气田VOCs回收及处理技术系列的调研和比选,通过研究组合回收技术,进一步提高技术和装置的适应性、经济性,可通过现场试验储罐VOCs大罐抽气、吸收+吸附、冷凝+吸附、冷凝+吸附+催化氧化等组合技术,进一步测试验证各技术的适用范围。在VOCs回收和处理技术上,应优先考虑经济效益回收而非焚烧,应采用“一企一策”的思路,从安全、投资、能耗等关键因素分析,提升具有针对性的综合治理能力。

(4)目前中石油各油气田单井罐规格和参数基本都满足GB 39728—2020 《陆上石油天然气开采工业大气污染物排放标准》的要求,且单井罐容积一般都较小,因此,单井罐不应该成为我们关注的重点或难点;脱水站和联合站的储罐容积大、处理量大,储罐呼吸损耗多,且储罐VOCs排放量与周转的原油品质、油田整体的流向布局安排关系很大。联合站的净化油储罐是排放的重点源,如能从布局上减少联合站净化油储罐存放时间及周转频次,直接密闭输至油田原稳中心,将会进一步减少VOCs排放,减少油品损耗量。