机械通风环境中的压差控制

苏建程

北京市医疗器械检验研究院 (北京 101111)

空气压力是指空间结构的单位面积上受空气分子的布朗运动所产生的力。受控区域内的不同空气压力形成了压差,其通常出现在受控环境与非受控环境之间、受控环境与室外、不同级别的受控环境之间和相同级别的受控环境之间。控制压差可对影响受控环境的污染因子进行预防性防护。在国内各行业的相关标准或规定中只提出了静压差控制的最低要求,而在实际应用中也并非静压差的数值越大越好。机械通风是空间内形成压差的基础,通过压差控制可让受控环境与周围环境的缝隙通道形成稳定的定向气流,当通风技术为受控环境提供正压时,可预防外源性污染向内进入;当通风技术为受控环境提供负压时,可预防内源性的污染向外扩散。

1 通风量的控制

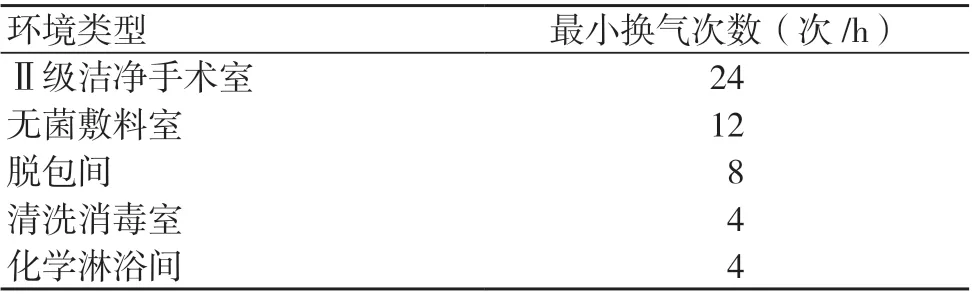

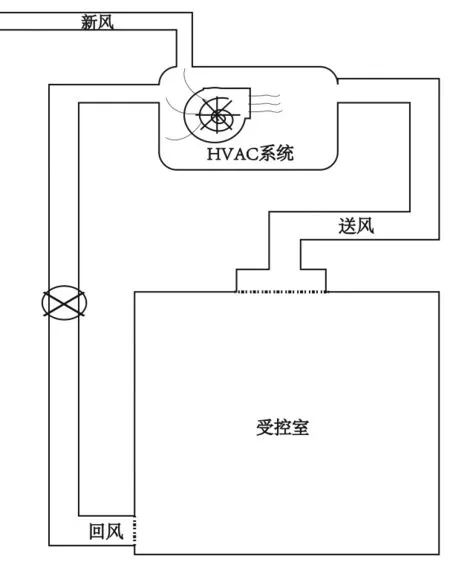

评价环境中通风量的技术指标为最小换气次数,不同功能空间因防控风险水平不同,对换气次数的要求也有不同[1-3],当一个空间的受控水平越高,其通风量要求亦越高,见表1。利用换气通风可将更多的洁净空气送入受控环境内,将受控环境内产生的污染因子进行稀释,换气次数越高,对空间内单位体积的稀释效应越强,直接缩短了污染因子在受控环境内的滞留时间,从而降低污染因子的污染风险。以简化的机械通风系统为例(图1),当将回风关闭且忽略工程结构的漏风量时,室内的换气次数已为0次/h,受控室的压力应为暖通空调(heating,ventilation and air conditioning,HVAC)系统的压头减去送风管道的压降,并非0 Pa。因此,决定通风环境的压差取决于机械系统中可分配到的压力大小,压差与压力成正相关。在通风环境中,本质上是先有压力才有通风量,假如机械通风系统不能分配压力给受控环境,那么该环境内就不会有风量被送达。指标通风量的大小潜在表现了机械通风系统对某个受控环境内的压力分配能力。

表1 不同功能房间的换气次数要求

图1 通风系统示意图

压力是源于室内气体分子间的无规则碰撞产生的力,它与单位体积内的气体密度、温度成正相关[4-5]。温度在机械通风环境中的相对恒定,压力的大小主要受空间内单位体积的气体密度影响,受控环境内的总进风量与总出风量之比决定了空间内单位体积的气体密度,调控机械通风环境的压力如公式为:

其中,p>1,表示压力为正压;p<1,表示压力为负压。引起压差波动的原因是室内已平衡的任一风量发生了变化。Q送是系统的分配部分,充沛的HVAC 系统压头是保证送风量的基础,初始压头给予单位风量充沛的动能,确保风量在传送过程中与输送管道发生沿程摩擦后而不被消耗殆尽;Q回是HVAC 系统的循环部分,主要是利用循环风中的热湿负荷实现运行的节能,环境中具有潜在生物危害的场景中通风系统不应利用回风;Q损是通风系统的被动损失部分,受通风管道和空间建筑结构因材料偏差而产生施工缝隙的影响,会导致漏风;Q排是主动损失部分,因受控环境在动态操作过程中产生了不可接受的物质,需要利用室内空气作为载体,借助其他风机的动能强制从受控环境中排出部分风量。

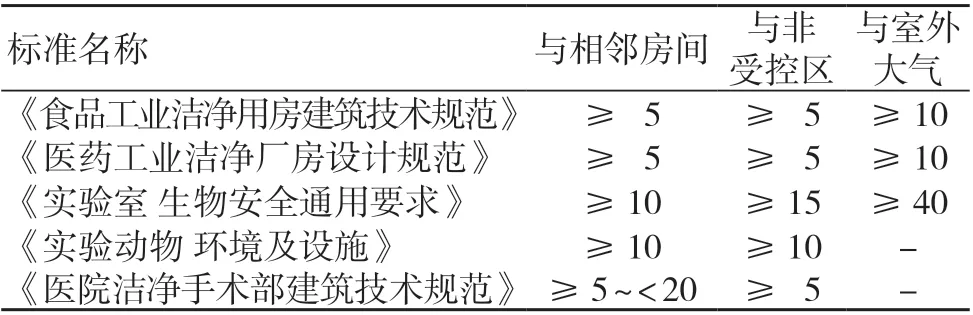

2 压差的控制要求

压差的设置应根据受控环境内防控风险的评价结果进行适当选择,压差设置过低,易因风量的波动而导致状态失效;压差设置过高,会增加通风系统的新风消耗,加重通风系统负荷而不经济[6]。虽然各行各业对最小压差控制不尽相同,但均未低于5 Pa[7-10],见表2。

表2 不同标准中压差的控制要求(Pa)

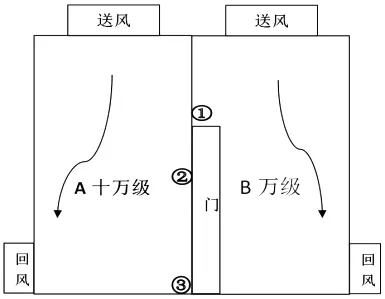

2.1 监测位置

测量压差前,关闭室内的门(窗),如室内有排风需确认排风状态,最小静压差应体现出被监测区域内的最不利状态,而不应是某个监测点的最小值。压差监测设备通常安装在图2 中的位置1 或2,位置3 因不便于观测,所以不予考虑。研究发现,较小的空间易出现位置1 处的压差最大,位置2 处的压差较弱,位置3 处的压差最小或逆返。分析此现象由“顶送风、底回风”的设计导致,在较高的换气次数状态时,因送风口与回风口的布局设计导致气流在空间内出现了密度差,位置1 临近送风口,空间位置处于气流输出的上游区域,相比临近回风口的位置3 处空气密度大。因此,在选择静压差的监测位置时应考虑受控环境中的最不利位置,确保压差效应对受控环境的作用是完整的。

图2 监测位置剖面示意图

2.2 压差表安装方位

压差表可用于监测2 个空间的压力差,安装时可在A 或B 两个空间内选择(图2),选择安装方位时应考虑便于抄录和符合功能间的启用程序,如在入料缓冲间处,受控区外侧人员是启动传递工作的第一人,应首先确认当前的压差控制状态后再启动物料传递工作,所以压差表安装在填料区域更符合物料传递的工作程序。

2.3 压差表导管连接

压差表有高压孔(+)和低压孔(-)两极,准确连接导管和测压孔才能保证产生的压差效应气流符合预期。压差表安装在低压区域内,导气管应连接压差表的+极;压差表安装在高压区域内,导气管应连接压差表-极。压差表导管连接错误后,将导致预期应正压控制的环境实际控制为负压状态,压差效应不仅未发挥保护意义而且起到了反作用,受控区域外侧的气流将通过建筑结构的缝隙流入受控环境,污染洁净室。

2.4 压差表状态确认

抄录压差表前,应先确认设备的表显读数已归零,如存在偏差应置零后再记录。结合检验工作,本研究随机统计了≤5 m2受控环境内的压差表100 块,非工作状态下指针未归零的压差表有42 块,问题压差表主要分布在人流出入频繁的更衣室或缓冲功能间。其原因为,开关房门时会瞬间产生压力波动,空间越小波动压力的影响越大,特别是人员使用频繁的功能间,此处压差表频繁被波动压力影响,导致压差设备产生机械疲劳。

2.5 压差调控

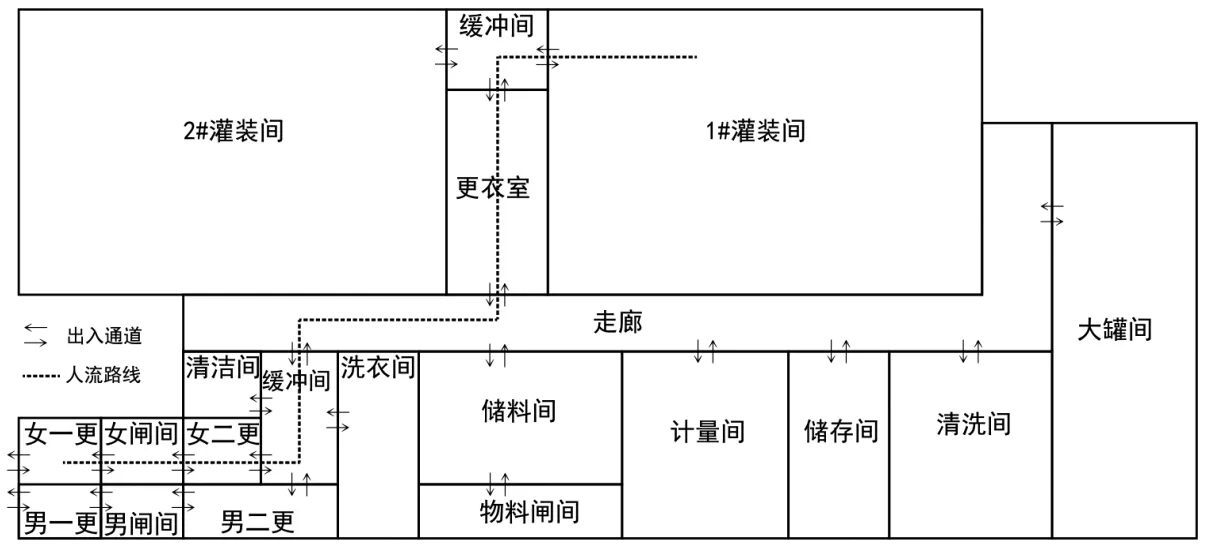

分析机械通风环境中的变量属性,排风量(Q排)是受控环境中动态工作状况下的刚性需要,除动态工作状况下的工艺需求外不可作调控,所以可视为固定参数;漏风量(Q损)主要受建筑结构和通风管道的密闭性影响,属于通风工程的特性指标,所以视为不可调控量。简化后的公式为p=Q送/Q回,压差调控的技术手段只限于对送风量与回风量的调配。控压差的关键过程(图3):第一步,将整体区域做分层准备,从最外间到最内间最多穿梭8 个房间,所以此区域可分8 个空间层次;第二步,打开区域内所有通风口的阀门,并处于全开状态,监测各风口的送风量,根据理论需求风量,调整较大风量的风口阀门,使区域内各房间的风量冗余比相似;第三步,明确受控区域内的基准间,可以是处于区域内的中间层房间或相通其他房间最多的功能间,根据图例的特点选择相通其他房间最多的走廊作基准间;第四步,明确压差控制的要求,如区域内最高压差为灌装功能间需≥50 Pa,相邻房间的梯度控制需≥5 Pa,一更衣间对非受控区需≥10 Pa;第五步,计算压差,如走廊对内方向为3 层,每层≥5 Pa 梯度控制,最内层≥50 Pa,推导出基准间最小压差为35 Pa,而走廊对外方向为4 层,其中3 层≥5 Pa 的梯度控制,1 层≥10 Pa 压差要求,推导出基准间最小压差为25 Pa,因基准间需同时满足双向的最小压差要求,应取最高控制下限,所以确定走廊的压差应≥35 Pa;第六步,以走廊≥35 Pa 时为区域内的零点调控压差,按第四步中调控要求,优先利用回风阀门递推开展各相邻房间的压差增减;第七步,压差调控工作结束后需再次确认受控环境内的通风量是否满足空间内的最小换气次数要求。

图3 受控区平面图

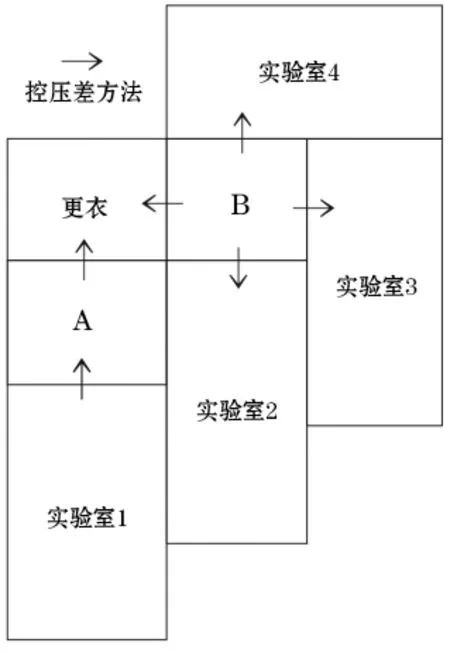

3 缓冲间与气闸间的压差控制

增设缓冲间或气闸间比只增大核心室压差的防护效果更理想[11]。因缓冲间与气闸间在受控区域内均作为辅助功能间使用,且均是为预期保护核心功能间而设置的。功能间的压差控制是区别缓冲间与气闸间的最显著特性,图4 中的A 间可对进入实验室1 的外源性污染进行“预洗”,达到保护实验室1 的作用,因其2 个通道(门)的压差控制方向一致,所以A 应命名为缓冲间;B 间虽具备A 间的“预洗”功能,但压差控制方向不同,其4 个通道(门)的压差被控制为4 个方向,此设置阻断了实验室2、实验室3、实验室4 在静态时因结构缝隙的泄漏导致的气流串通,所以B 间应命名为气闸间。

图4 缓冲间与气闸间压差控制示意图

4 结论

通风系统的输出压力分配到房间内压力决定受控环境内压差,环境的通风量(换气次数)指标只是表现出已分配给受控环境内压差的一种表现形式。在调试压差工作前,必须识别受控环境内是否有Q排风量,应确认环境动态工况下的排风量,避免静态调控的压差效应因动态下的Q排风量而失效;且应确认受控环境内的准确最小压差监测点位置,避免出现非预期的“漏洞”,压差的保持需建立在满足最小通风量指标基础上。相邻房间的压差调试原则是风险高的房间优先考虑增大通风量,风险低的房间优先考虑减小通风量。同时,压差表的误接会导致气流的逆向控制,压差效应适得其反;抄录检查前,应确认压差表的工作状态,在受控区域内局部观察时可通过串通法,即打开相邻房间的隔离门后观察压差表是否归零;全面摸排受控区内的压差表时可在机械通风系统停机状态下逐一观察。气闸间的功能至少是双重的,兼具了缓冲间的保护功能,但缓冲间的功能不具备阻隔功能,应根据房间的预期功能准确调控压差,正确命名。

综上所述,医疗器械、药品、化妆品等GMP生产环境,以及医疗机构的洁净手术部、洁净病房等诊疗环境均属于机械通风环境,而保持受控环境中压差的预期控制状态决定了受控环境是否可以持续提供安全保护,本研究结合检验工作中的见闻与思考,阐述了在机械通风环境中压差产生的根源,总结了控制压差过程中的设备安装、状态确认和监测记录时的重要事项,分析了缓冲间与气闸间的压差控制特性,并通过实例介绍了对机械通风系统中各功能间的压差实施联调联控的基本理论与方法,可为相关领域同行在压差控制的工作中提供参考。