玉米粉糖化工艺优化研究

温 磊,李 丽,李远谊,宗绪岩

(1.四川轻化工大学生物工程学院,四川宜宾 644000;2.四川轻化工大学酿酒生物技术及应用四川省重点实验室,四川宜宾 644000)

啤酒是以谷物为主要原料,辅以啤酒花,在酵母作用下发酵而成,是世界上最受欢迎的饮料酒[1]。啤酒工业已经成为我国食品行业中一个极为重要的产业,我国啤酒的年产量已位居世界第一,对啤酒酿造原材料的需求量也是极为庞大[2]。然而,作为啤酒酿造主要原料的大麦、大麦芽主要依靠进口,直接导致了啤酒生产的成本升高[3]。针对这种情况,可在啤酒酿造时选择其他谷物作为啤酒生产的辅料,如玉米、大米、小麦等谷物都是常用的辅料[4]。通过添加辅料可以降低原料成本,有研究证明30%的玉米辅料添加量可以降低8%的生产成本,同时,使用辅料还可以修饰啤酒感官品质,控制啤酒风味[5]。

然而,以玉米粉为辅料酿造啤酒时可能会出现几个问题,一是过高的脂肪含量会导致啤酒的泡沫性能差且口味较淡,二是游离α - 氨基氮含量低,三是不同的添加量会影响最终成品啤酒的风味[6]。为了尽量减少添加玉米粉给啤酒酿造带来的风险,试验使用了淀粉酶先将谷物进行糊化,让玉米里面的长链多糖断裂为短链多糖,易于后面的糖化,提高糖化的效率[7],加入糖化酶,使多糖断裂为葡萄糖,比传统方法糖化酶从磨碎的麦芽中释放,淀粉酶作用于淀粉,再使淀粉转化为葡萄糖更为稳定,更能掌控各种酶的用量[8-9]。

试验通过研究最佳料液比、淀粉酶的选择和用量、糖化酶的选择和用量、pH 值对糖化结果的影响,以糖化液中的还原糖含量作为指标评价玉米粉的糖化效果。对减少啤酒酿造的工作量和周期提供了理论支持和实践经验,并且能降低啤酒酿造风险,让糖化液中的成分变得可控。

1 材料与方法

1.1 材料与试剂

玉米粉,市售;淀粉酶,Liquoflow,诺维信(中国) 投资有限公司提供(本文缩写成N1);Spezyme Alpha,杰能科(中国) 生物工程有限公司提供(本文缩写成J1);C5,南京百斯杰生物工程有限公司提供(本文缩写成B1);207A Pro,广东溢多利生物科技有限公司提供(本文缩写成Y1)。

糖化酶:Suhong,诺维信(中国) 投资有限公司提供(本文缩写成N2);杰能科糖化酶,杰能科(中国) 生物工程有限公司提供(本文缩写成J2);百利醇A1,南京百斯杰生物工程有限公司提供(本文缩写成B2);红鹰糖化酶,广东溢多利生物科技有限公司提供(本文缩写成Y2)。

氯化钙、浓盐酸、氢氧化钠、3,5 - 二硝基水杨酸、葡萄糖、磷酸氢二钠、磷酸二氢钾、96%乙醇,均为分析纯,成都市科龙化工试剂厂提供。

1.2 试验仪器

BHS-6 型电热恒温水浴锅,宁波市群安试验仪器有限公司产品;OHAUS AR2140 型电子分析天平,梅特勒- 托利多仪器上海有限公司产品;UV2400 型紫外分光光度计,北京普析通用仪器有限公司产品。

1.3 试验方法

1.3.1 糖化工艺流程

玉米粉→加水→加淀粉酶→液化→煮沸灭活→降温→加糖化酶→过滤→检测。

1.3.2 操作要点

(1) 按照料水比加入水,0.2%氯化钙,调节pH值,并用玻璃棒搅拌使其与玉米粉充分混合;

(2) 加入耐高温α - 淀粉酶并放入90 ℃水浴锅中液化30 min;

(3) 将液化完毕的玉米粉放于沸水浴中煮沸2 min 将淀粉酶灭活;

(4) 将灭酶后的样品放入冷水浴中降温至60 ℃;

(5) 加入糖化酶于60 ℃水浴锅中糖化1 h;

(6) 用滤纸将糖化液过滤,保留滤液进行测定。

1.3.3 糖化工艺单因素试验

针对玉米粉糖化,考虑淀粉酶品种、淀粉酶用量、液化时间、料液比、初始pH 值、蛋白酶用量、糖化酶品种和糖化酶用量等因素,然后以还原糖含量、α - 氨基氮含量为主要评价指标确定其对糖化液的影响,研究玉米粉糖化工艺的最优条件。

1.3.4 糖化工艺正交试验

根据单因素试验的结果,选择出对试验结果影响较大的几个单因素进行正交试验,以减小单因素试验过程中的误差,进一步考查在几种单因素相互变化的情况下这些单因素的最佳试验条件。

1.3.5 还原糖的测定

采用3,5 - 二硝基水杨酸(DNS) 法对样品中的还原糖进行测定[10]。

1.3.6 数据分析

采用Origin 2021 软件和Excel 软件对试验数据进行整理作图和统计学分析,使用DPS 进行模型计算,所有单因素试验均重复3 次,正交试验重复2 次。

2 结果与分析

2.1 料液比对液化的影响

按照料液比1∶3~1∶8,自然pH 值,加入30 U/g的N1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶130 U/g(以干物计算)60 ℃下糖化30 min,并换算成料液比1∶5 情况下的还原糖质量浓度,确定料液比对糖化产物的影响。

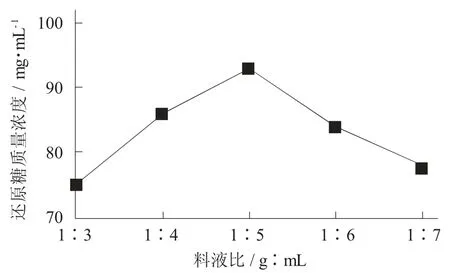

料液比对糖化产物的影响见图1。

图1 料液比对糖化产物的影响

由图1 可知,随着料液比的增加,糖化液中的还原糖质量浓度也增加,当料液比达到1∶5 时还原糖质量浓度达到最大,随着料液比继续增加,还原糖质量浓度逐渐降低。这可能是由于料液比较低时,水分少,淀粉含量高,黏度大,与酶接触少,造成水解不彻底[11]。当料液比增加到一定程度时,水含量太大,稀释了物料,也稀释了酶,减少了酶与底物接触和作用的几率,也使得淀粉水解不够彻底[12]。

2.2 淀粉酶的选择

按照料液比1∶5,自然pH 值,分别加入30 U/g的不同淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶130 U/g(以干物计算)60 ℃下糖化30 min,确定淀粉酶对产物的影响。

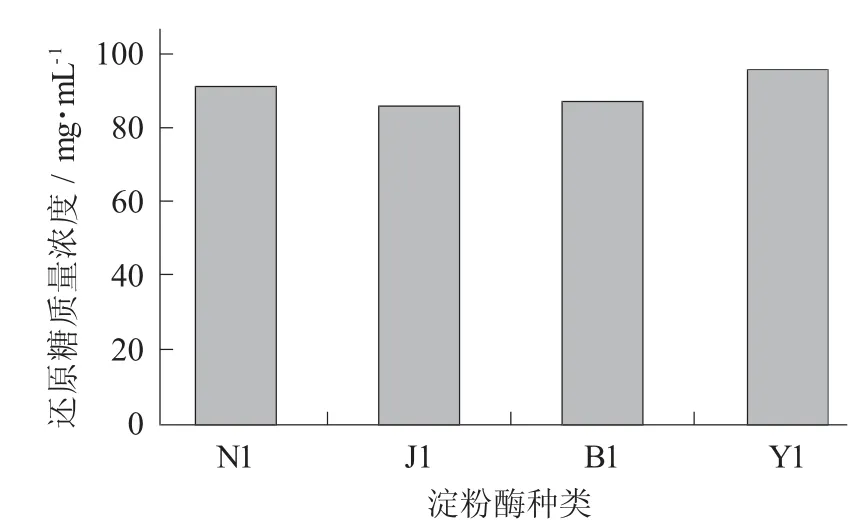

淀粉酶种类对糖化产物的影响见图2。

在液化过程中淀粉受到热作用会发生糊化,使得体系黏度增加,同时体系中添加的耐高温α - 淀粉酶会迅速水解糊化后的淀粉,造成黏度下降,出现液化现象[13]。由图2 可知,不同的淀粉酶对产物影响较小,其中,溢多利的淀粉酶207A Pro 效果较好,即淀粉酶Y1。

图2 淀粉酶种类对糖化产物的影响

2.3 淀粉酶用量的确定

按照料液比1∶5,自然pH 值,分别加入25~45 U/g 的Y1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶130 U/g(以干物计算) 60 ℃下糖化30 min,确定淀粉酶用量对产物的影响。

耐高温α- 淀粉酶用量对糖化产物的影响见图3。

图3 耐高温α - 淀粉酶用量对糖化产物的影响

由图3 可知,随着耐高温α - 淀粉酶用量的增加,糖化液中还原糖质量浓度在逐渐增加,当耐高温α - 淀粉酶用量达到40 U/g 时,糖化液中还原糖质量浓度逐渐趋于平缓,说明玉米淀粉中大部分不溶性的淀粉类物质都已经被分解成可溶性物质[14],即耐高温α - 淀粉酶用量达到40 U/g 时液化基本彻底,当继续增加耐高温α - 淀粉酶用量不能显著增加后期还原糖生成。

2.4 液化时间的影响

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下分别进行糊化,液化10~50 min,煮沸灭酶冷却后加入N2 糖化酶130 U/g(以干物计算)60 ℃下糖化30 min,确定液化时间对产物的影响。

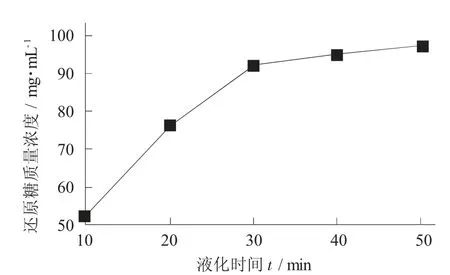

液化时间对糖化产物的影响见图4。

图4 液化时间对糖化产物的影响

由图4 可知,随着液化时间的延长,糖化液中的还原糖质量浓度在逐渐增加,到液化30 min 后,还原糖质量浓度变化趋缓,可能是由于随着液化时间延长,原料中淀粉类不溶性成分,逐渐展开,并与淀粉酶接触,在淀粉酶的水解作用下,分解成了可溶的糊精类物质[15],但淀粉酶主要起到切割大分子作用,当淀粉类大分子物质基本水解成可溶性糊精类物质后,其作用就较小了[16],因此,继续延长液化时间,终产物中还原糖的变化就不明显了。

2.5 糖化酶的选择

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入130 U/g(以干物计算) 的不同糖化酶,于60 ℃下糖化30 min,确定糖化酶对产物的影响。

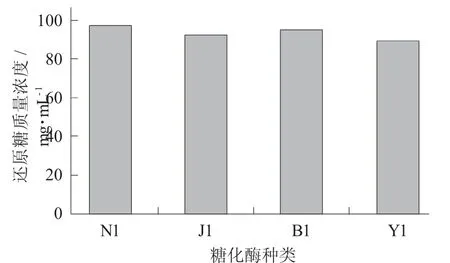

糖化酶种类对糖化产物的影响见图5。

图5 糖化酶种类对糖化产物的影响

糖化酶在该试验中主要作用底物是经过淀粉酶水解后的糊精,将较大分子的淀粉、糊精类物质转化成麦芽糖、葡萄糖等还原性糖类[17]。由图5 可知,在所使用的4 种糖化酶中,糖化效果差异不大,相对效果较好的是,诺维信的糖化酶Suhong,即糖化酶N2。

2.6 糖化酶用量的确定

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶90-130 U/g(以干物计算) 于60 ℃下糖化30 min,确定糖化酶用量对产物的影响。

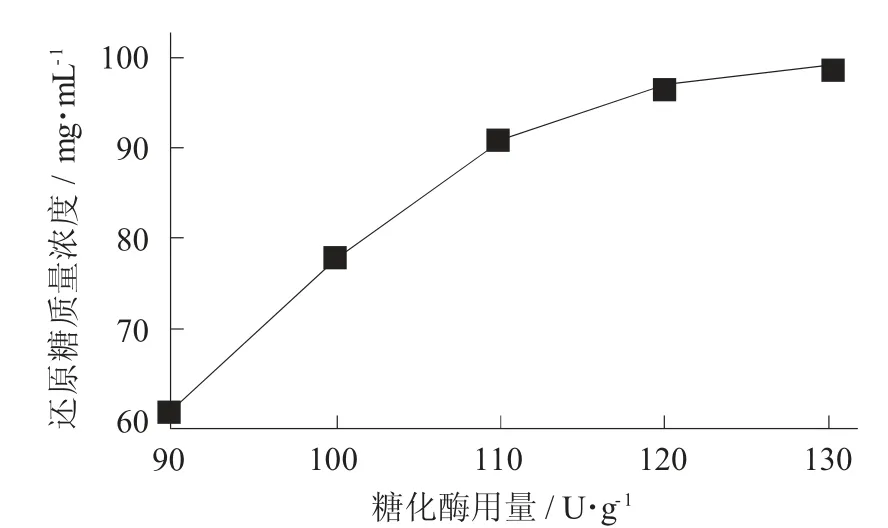

糖化酶用量对糖化产物的影响见图6。

图6 糖化酶用量对糖化产物的影响

由图6 可知,随着糖化酶用量的增加,糖化液中的还原糖质量浓度在渐渐增加,当用量到达120 U/g时,还原糖质量浓度增长趋于平缓,说明试验中糖化酶较为适合的用量为120 U/g。说明体系中溶解的糊精类物质基本被糖化酶水解,对于啤酒生产来说,并不是全部转化成还原糖最好,需要保留一定的寡糖,提供一定的甜味和黏稠感[18]。

2.7 糖化时间的影响

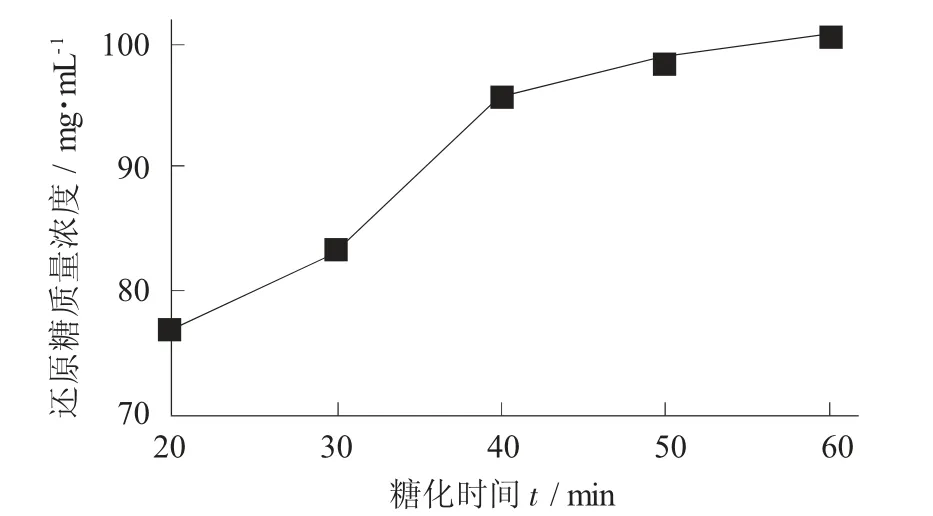

按照料液比1∶5,自然pH 值,加入40 U/g 的Y1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶120 U/g(以干物计算)60 ℃下糖化20~60 min,确定糖化时间对产物的影响。

糖化时间对糖化产物的影响见图7。

图7 糖化时间对糖化产物的影响

由图7 可以看出,随着糖化时间的延长,糖化液中还原糖质量浓度逐渐上升,至糖化40 min 趋于稳定,与工业化生产糖化时间基本一致。同时也需要注意,在糖化生产过程中,并不是为了获得最大的还原糖质量浓度,还需要适当保留部分寡糖和短链糊精,以增加甜度和黏度,提高感官得分[18]。

2.8 pH 值对液化的影响

按照料液比1∶5,调整pH 值3.0~8.0,加入40 U/g 的Y1 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后加入N2 糖化酶120 U/g(以干物计算) 60 ℃下糖化40 min,确定液化pH 值对产物的影响。

pH 值对糖化产物的影响见图8。

图8 pH 值对糖化产物的影响

由图8 可以看出,当pH 值为4~7 时,随着pH值的增加,糖化液中还原糖质量浓度逐渐上升,至pH 值5.5~6.0 达到最高,然后开始下降。通过查询说明书,耐高温α - 淀粉酶和糖化酶的推荐pH 值为5.5~6.5,当体系pH 值低于或高于最适pH 值,都会影响酶的结构,进而影响其功能[19],试验最适pH 值为5.5~6.0,这是2 种酶共同作用产生的,可以认为该过程的最适pH 值为5.5~6.0。虽然pH 值对与酶反应速率影响很大,但鉴于厂家推荐的最适范围和单因素试验结果吻合,因此正交试验不考查该因素。

2.9 糖化工艺正交试验

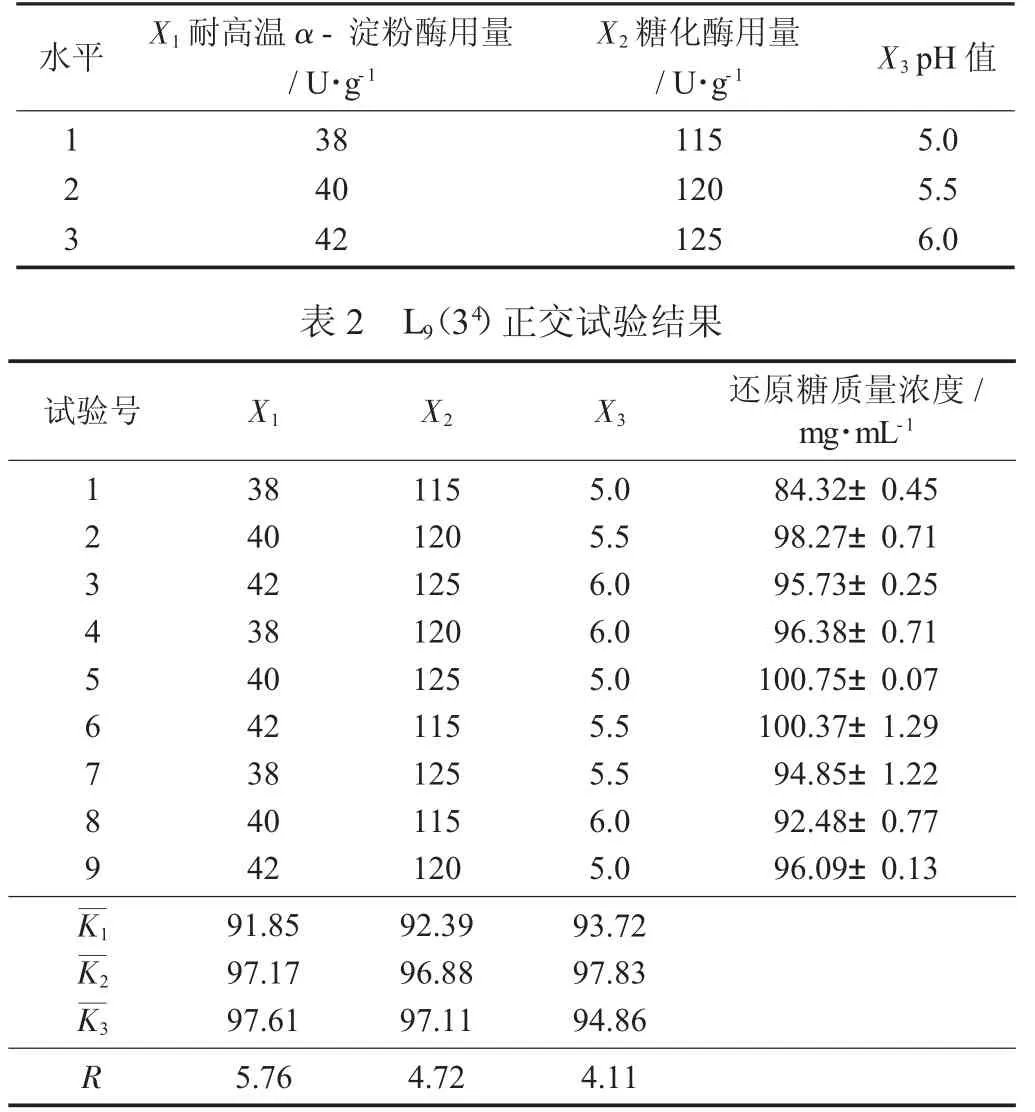

从单因素试验的结果来看,对糖化产物影响较大的因素包括耐高温α - 淀粉酶用量、液化时间、糖化酶用量、糖化时间和pH 值,考虑到生产实际的设备利用率、安排生产问题和产物组成因素,液化时间和糖化时间过长没有意义,因此将另外3 个因素进行正交试验,检测糖化液中的还原糖质量浓度。

正交试验因素与水平设计见表1,L9(34)正交试验结果见表2。

表1 正交试验因素与水平设计

根据试验数据分析,对正交数据进行极差分析可以得出,对还原糖含量影响的重要顺序为耐高温α- 淀粉酶Y1 用量>糖化酶N2 用量>pH 值。

2.10 预测模型构建

根据正交试验数据进行二次多项式逐步回归,获得3 个因素的产物还原糖质量浓度影响的数学模型:

Y=-1 130.26+425.21X3+0.030 1X1X1+0.009 47X2X2-

18.21X3X3+0.101X1X2-2.40X1X3-1.07X2X3.

该模型的R2=0.91,p=0.004 5,可以看出该模型具有较好效果,能够进行预测[20]。按照模型进行偏导数求解,计算出当X1=42,X2=124.64,X3=5.33 时,Y=105.42,即按照料液比1∶5,调整pH 值5.33,加入42 U/g 的Y1 耐高温α - 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min,糖化产物中还原糖质量浓度可以达到105.42 mg/mL。

2.11 验证试验

根据预测模型得到的最佳工艺条件料液比1∶5,调整pH 值5.33,加入42 U/g 的Y1 耐高温α - 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min,进行验证试验,得到糖化产物中还原糖质量浓度为105.01±1.06 mg/mL,说明预测模型预测结果与验证试验结果吻合。

3 结论

采用酶解法优化了以玉米粉为糖化剂的啤酒酿造的糖化工艺,相比于传统方法更为稳定,更能掌控各种酶的用量,能降低啤酒酿造风险,让糖化液中的成分变得可控,为减少啤酒的酿造成本和周期提供了理论支持和实践经验。通过正交优化试验及验证试验的结果表明,玉米粉糖化的最佳工艺条件为料液比1∶5,调整pH 值5.33,加入42 U/g 的Y1耐高温α - 淀粉酶,90 ℃下进行糊化,液化30 min,煮沸灭酶冷却后,加入N2 糖化酶124.6 U/g,60 ℃下糖化30 min。