天池煤矿CO2气相压裂强化增透瓦斯抽采技术研究

刘 毅,甘路军,尹明珩,李 明,徐金国,李光强

(山西和顺天池能源有限责任公司, 山西 晋中 032700)

我国高瓦斯突出矿井广泛分布,瓦斯治理难度大。随开采深度增加,瓦斯含量、压力及地应力逐渐增大,瓦斯灾害趋势越发严重。抽采和卸压是防止煤矿瓦斯事故发生的根本措施,主要有密集钻孔[1]、多项水力化[2-3]、驱替抽采[4-5]、深孔爆破[6]等技术,这些技术在一定程度上遏制了瓦斯灾害恶化,但仍未完全消除瓦斯灾害的发生。气相压裂技术在20世纪90年代引入我国,该技术因安全性能高、操作简便、威力大且不涉及民爆产品而备受青睐。山西和顺天池能源有限责任公司主采的15号煤层为复杂结构煤层,含多层薄层夹矸,中间赋存0.5 m左右构造煤。复杂结构和构造煤分层阻碍了瓦斯的垂向渗流,导致瓦斯抽采效率低,影响煤巷安全高效采掘。

1 试验工作面瓦斯地质特征

天池能源公司15号煤层采掘生产主要集中在六采区,全区划分为煤与瓦斯突出危险区。瓦斯含量最大12.47 m3/t,瓦斯压力最大0.51 MPa.

15号煤层瓦斯含量主要受煤层埋深控制,瓦斯含量增长梯度为2.5 (m3·t-1)/100 m. 15号煤层具有明显的分层现象,靠近顶板处煤层松软瓦斯含量较高,下部煤层较为坚硬瓦斯含量稍低,煤层中间分布较薄的夹矸阻碍了抽采过程中的瓦斯渗流,造成上部松软煤层瓦斯抽采效果较差,增加了掘进和回采过程中的落煤瓦斯涌出量。随着采区向深部延伸,煤层瓦斯含量越来越大,常规瓦斯抽采花费时间越来越多,增加了矿井采掘接替紧张的局面。

2 CO2气相压裂高效抽采试验方案

气相压裂能使煤层内部裂隙增加,促进煤层卸压增透,进而提高瓦斯抽采效率。基于此,在15603进风顺槽进行气相压裂强化增透瓦斯抽采试验。

1) 试验地点:15603进风顺槽,巷道口以内710~850 m.

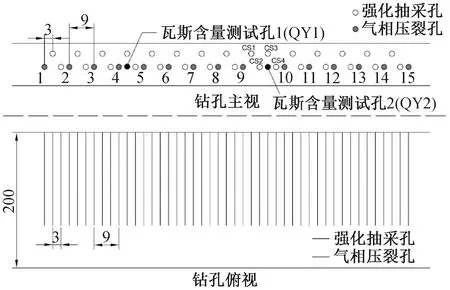

2) 布孔方案:在巷道右帮布置15个压裂钻孔,压裂钻孔间距为9 m,钻孔深度为110 m,每两压裂钻孔间布置强化抽采钻孔2个,钻孔按双排布置,上排钻孔距底板2 m,下排距底板1.5 m;钻孔间距均为3 m;压裂孔和强化抽采孔均采用d108 mm、孔深110 m、封孔深度为20 m的钻孔,具体布孔方式见图1.

3) 压裂参数:压裂孔选用C74-L压裂设备,单孔压裂杆数目为30根,剪切片为120 MPa.

4) 施工顺序:首先完成1号、2号两个钻孔及气相压裂施工,其次,在两压裂孔间实施两个强化抽采钻孔,然后进行3号孔的气相压裂施工,再在2号、3号压裂孔间实施强化抽采钻孔,最后依次进行15个钻孔的压裂试验。

图1 15603进风顺槽气相压裂实施方案图

5) 瓦斯参数采集:测试瓦斯抽采参数;9号孔与10号孔之间实施4个强化抽采孔,用于验证气相压裂抽采半径。

3 结果与讨论

为了评价气相压裂效果,选取与压裂段相邻30 m内的抽采钻孔进行对比。后续实施的压裂钻孔的抽采效果,均与该基础对比孔参数进行对比,分析气相压裂孔的瓦斯抽采效果。

3.1 压裂区浓度及流量变化

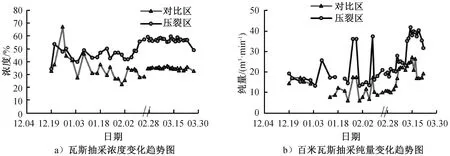

为了更直观地评价压裂效果,对压裂区以及对比区抽采孔的抽采效果进行整体对比(压裂区包含15个压裂孔及压裂孔间的30个抽采孔),对比2021年12月—2022年3月抽采阶段不同区段的瓦斯抽采浓度、百米瓦斯抽采纯量变化趋势,见图2.

图2 压裂区抽采参数变化趋势图

由图2可知,对比区段均为未压裂孔,瓦斯在初始抽采时,浓度存在较高的水平,随着瓦斯抽采的进行,浓度下降较为迅速并趋于稳定,经计算,对比段平均瓦斯浓度为34.7%. 相较于对比区段,压裂区瓦斯抽采浓度一直处于较为稳定的状态,在后续抽采过程有了相对提升,整体压裂区平均瓦斯浓度52.2%,提升1.5倍。

通过实测可以看出,对比区与压裂区的瓦斯抽采纯量在前期处于波动状态,在后续逐渐提升,这是由于前期抽采期间井下钻孔抽采负压不稳定,待抽采负压稳定后,瓦斯纯量有逐渐提升的趋势;虽瓦斯纯量波动较大,但整体抽采效果仍优于未压裂段的抽采效果。计算得到对比区百米钻孔平均瓦斯纯量为15.16 m3/d,压裂区百米钻孔平均瓦斯纯量24.45 m3/d,经过压裂,瓦斯抽采纯量提升1.6倍。

3.2 压裂区瓦斯含量变化

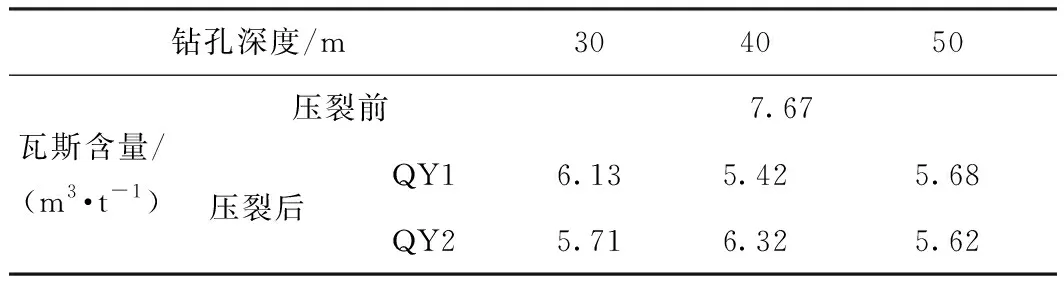

为了测定气相压裂技术回采工作面的压裂增透效果,通过压裂抽采前后取芯测试瓦斯含量变化情况,2021年11月22日在未进行气相压裂的试验区进行瓦斯含量测试,煤层瓦斯含量为7.67 m3/t. 整体压裂后,于2022年3月27日在压裂区钻取考察孔进行残余瓦斯含量测试,在图1标注的测试孔1(QY1)、测试孔2(QY2)分别取样测试瓦斯含量,取样深度为30 m、40 m、50 m. 所测结果见表1.

表1 15603进风顺槽压裂区瓦斯含量数据表

根据表1,压裂区煤层瓦斯含量由抽采前的7.67 m3/t,降低至5.81 m3/t(平均值),下降了1.86 m3/t.

3.3 气相压裂抽采半径变化

钻孔抽采影响半径是抽采的重要参数,直接影响瓦斯抽采钻孔间距的确定。为确定抽采影响半径,对顺层压裂段内的瓦斯抽采孔CS1、CS2、CS3、CS4进行分析,4个抽采钻孔与9号、10号压裂孔均于2022年12月14日施工完毕,钻孔分布见图1.

抽采孔CS1、CS2距9号压裂孔分别为3 m和6 m,抽采孔CS3、CS4距10号压裂孔分别为3 m和6 m.

2022年3月28日测得压裂段内4个瓦斯抽采孔的平均瓦斯浓度为40.5%、49.0%、58.7%和38.1%,相比于对比段,CS2和CS4的浓度分别提升1.41和1.69倍,与压裂孔基本持平,由此可以推断,气相压裂后,经过104天的抽采,抽采影响半径可达6 m以上,比原抽采孔提高了2倍以上。为确保气相压裂后抽采半径的具体效果评价,后续仍需采用压降法进行实测。

4 结 论

1) 气相压裂技术具有良好的抽采效果,同未压裂相比气相压裂技术瓦斯抽采的单孔浓度提高1.5倍,百米瓦斯抽采纯量提高1.6倍。

2) 抽采4个月,压裂区瓦斯含量下降了1.86 m3/t. CO2气相压裂作用于煤层,沟通煤层裂隙,瓦斯渗流通道进一步扩展,瓦斯更易抽采;气相压裂后,瓦斯抽采半径可达6 m以上。

3) 试验结果表明,气相压裂后瓦斯快速抽采的核心机理是在煤层中形成一定范围的裂缝圈,在裂缝圈影响范围内,煤层透气性提高。气相压裂后,通过合理布孔,形成分布更为均匀的瓦斯压力场,使煤层抽采效率大幅提高。