先导栓塞式气力输灰系统在火力发电厂的应用

耿卫众

(古交西山发电有限公司, 山西 古交 030206)

古交西山发电公司2×660 MW直接空冷燃煤机组输灰系统采用双套管正压气力输灰工艺,运行过程中经常出现内套管磨损脱落,起不到双套管的作用而造成灰管堵塞;整体输灰管道法兰连接焊缝处及弯头、阀门等设备磨损严重,漏灰补漏频繁,严重影响系统出力。输灰系统用气量大,增加了空压机运行耗能,导致空压机耗电量居高不下。为解决这一问题,该厂对2号机组输灰系统进行了改造,将双套管输灰系统改造为流速较低的先导栓塞式输灰系统,改造后分析耗气量及输送能力,验证改造效果。

1 改造前的输灰系统

古交西山发电公司2号锅炉尾部烟气采用电袋复合除尘器除尘,即一级静电除尘器加二级布袋除尘器。其中静电除尘器共8个灰斗,布袋除尘器2排8纵,共16个灰斗。其输灰系统采用双套管正压浓相气力输灰工艺,电袋除尘器灰斗至灰库输灰管道共设置3条,其中静电除尘器灰斗分A、B列共设2条(每4个灰斗设1条)DN200/DN250灰管将飞灰送至灰库,一、二排布袋除尘器设1条DN150/DN175灰管将飞灰送至灰库。省煤器输灰管道与电除尘 B 列输灰管合并,脱硝输灰管道与电除尘A列输灰管合并。

输灰系统投运以来,机组燃煤煤质较差、灰量大,为提高系统出力,物料流速较高,末端设计流速12~14 m/s,输灰管道磨损严重,电除尘输灰管道磨损尤其突出。为跨越铁路,输灰管道布置在距地面35 m的高空管架上,管道泄露后,补漏比较困难,维护工作量大,耗时长,影响输灰系统出力,同时,漏灰极易造成厂区环境污染。

为了防止气灰分层造成堵管,输灰系统用气量较大。原设计5台空压机可满足两台机组额定负荷工况下输灰系统的要求,实际额定负荷工况需启动7台空压机(其中1台处于调峰状态,运行时有一半时间“加载”出力)才能满足两台机组输灰系统的要求,空压机运行能耗高。

2 输灰系统的改造与优化

本次输灰系统改造的主要目的是减少输灰管道磨损泄露的频次,延长设备运行寿命,提高系统出力;节约压缩空气耗量,减少空压机运行能耗。

气力输送系统的输送管道及其阀门磨损与输送速度有关,然而输送速度又与输送管道压力损失有关,输送管道及其阀门磨损取决于输送管道压力损失和输送速度,降低输送管道初速度是减少磨损的有效措施[1]. 双套管输灰系统在仓泵连续输灰工程中,其工作过程分为进料、充压、输送、吹扫4个阶段,由于管道吹扫阶段流速高、灰气比小、浪费大量压缩空气[2]. 因此,在输灰过程中省略管道吹扫阶段,将有助于节约压缩空气,减少空压机的运行台数。

先导栓塞式输灰系统采用切割式低压满管输送方式,彻底解决了系统堵管问题,输送压力、管道流速下降,可以减缓管道及阀门的磨损,提高系统的输送能力,减少输灰系统耗气量。

2.1 先导栓塞式输灰工作原理

先导栓塞式输灰系统输送状态为满仓泵满管恒压恒流输送,先导式自动成栓阀是输送系统的主要设备,阀体自带压力表,每个阀门都有进出气源口,阀与阀之间通过先导管连接,前一个自动成栓阀将输送介质传递给后一个自动成栓阀,自动成栓阀自动感应输灰管道压力,自主开关,从而实现先导功能。栓塞系统是主动力,先导式是预动力。主动力与预动力的共同作用相当于一个人推车加一人在前面拉车,一推一拉,更有利于飞灰输送,且输送要求气源压力更低[3]. 在主进气与伴气管总气源管道上加装一台调压阀,使压力调整到0.3 MPa左右,让先导式栓塞阀保持在一个低压、恒压状态下输送,在先导功能主动力与预动力的作用下,整个输灰管道都在一个较低压力下工作,所以输送流速低,平均不超过5 m/s,灰库端不超过8 m/s[4].

2.2 输灰系统的改造实施

将2号炉脱硝、省煤器输灰管道并入布袋除尘器输灰管道,仍然采用双套管正压浓相气力输灰系统。电除尘A、B列输灰系统分别进行改造,采用先导栓塞式输灰工艺。

电除尘输灰管道布置方式不做改变,在输灰管道上加装先导式栓塞阀,每个弯头前后各1个,水平或垂直管道每隔5 m 1个,仓泵与仓泵之间水平管道平均2 m 1个,先导式栓塞阀安装与输灰管角度成35°~45°,便于检修。先导式栓塞阀与伴气管的连接件对应,用专用的PU管快速连接。在每条输灰管道旁边加装专用的伴气管道,至厂外灰库段共2条伴气管道,给栓塞阀供气,并在伴气管的合理位置安装相应的疏水阀门[5].

取消原电除尘输灰系统的流化阀、补气阀、助吹阀等辅助进气气源,在空压机房储气罐的总入气源管上开口安装仓泵主进气管道及先导式栓塞阀的伴气管道。在每个输送单元的压缩空气母管安装空气过滤器、阻灰气、调压阀、气动控制阀,并在气动调节阀后的压缩空气母管接引输灰主进气及伴气管道,在新接引的主进气管道上安装压力变送器及流量表对输灰系统消耗压缩空气量进行计量。

3 应用效果及结果分析

3.1 压缩空气耗量统计分析

因改造前未对2号炉输灰管道安装压缩空气计量表,耗气量无法统计,但改造前1号炉与2号炉输灰系统均采用双套管正压气力输灰,工艺相同,为便于对2号炉输灰系统技术改造前后的压缩空气耗量进行比对,因此在1号炉电除尘输灰管路A、B侧各安装2台流量计对输灰耗气量进行统计,安装位置分别为电除尘输灰管路A、B侧主进气、补气管道。流量计于2021年10月1日全部安装完成,累计流量于2021年10月1日24:00开始统计。

2号炉电除尘输灰系统改造后,取消了原输灰系统的流化阀、补气阀、助吹阀等辅助进气气源,在空压机房储气罐的总入气源管上开口安装仓泵主进气管道及先导式栓塞阀的伴气管道,并在新接引的主进气管道上安装流量表对输灰系统耗气量进行计量。流量计在输灰管路改造期间安装,累计流量于2021年10月1日24:00开始统计。

2号炉电除尘输灰系统改造完成后对输灰系统进行调试,于2021年10月08日调试基本完成,输灰系统运行正常,因此,将10月08日作为2号炉输灰系统改造前后采集数据的分界点,即:因1号炉输灰系统未进行改造,将10月08日之前的数据作为2号炉输灰系统改造前的数据;2号炉10月08日后的数据作为2号炉输灰系统改造后的数据。

1) 1号炉输送吨灰耗气量。

1号炉电除尘输灰耗气量记录时间为2022年10月02日—2022年10月08日(各气力输送设备正常运行),平均吨耗气量为116.146 m3/t,各参数见表1.

表1 1号炉电除尘输灰管路输灰量及压缩空气耗量表

10月02日—07日1号炉共燃煤35 718 t,平均灰分29.03%,产生飞灰8 596.04 t,其中电除尘输灰管路输送的飞灰量为6 876.83 t;消耗气量798 713 m3. 输送1吨灰平均耗气量为116.146 m3/t.

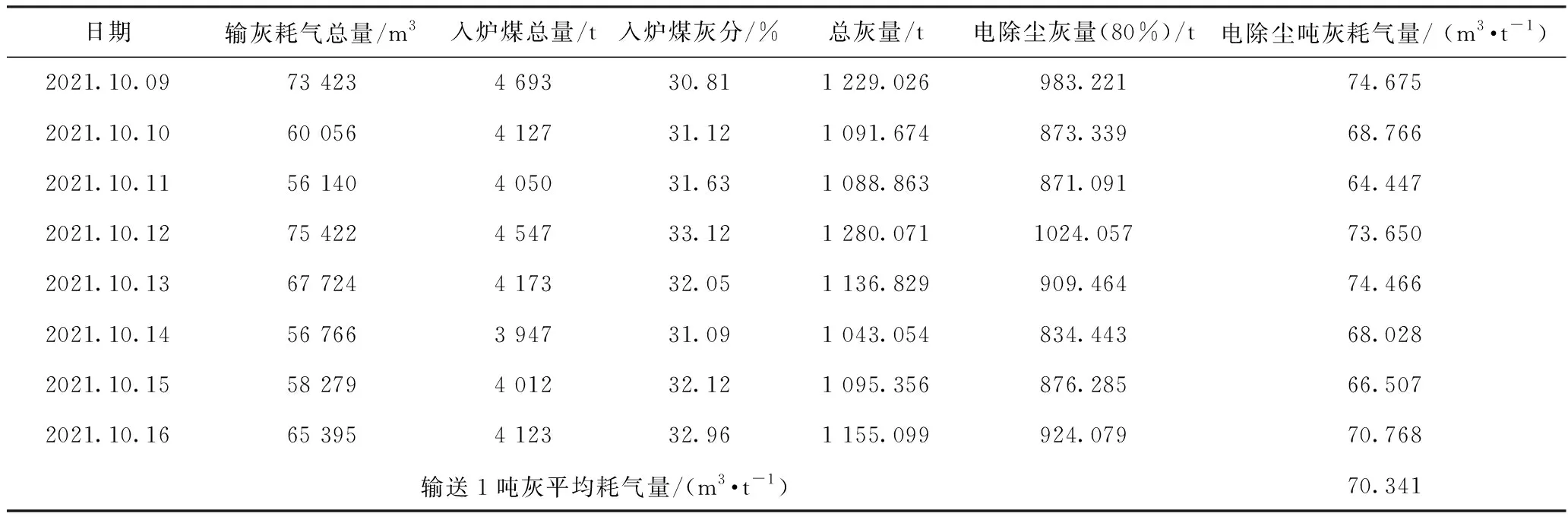

2) 2号炉输送吨灰耗气量。

2号炉输送吨灰耗气量记录时间为2021年10月09日—2021年10月16日,平均吨耗气量为70.341 m3/t,各参数见表2.

表2 2号炉电除尘输灰管路输灰量及压缩空气耗量表

10月09日—16日2号炉共燃煤33 672 t,平均灰分31.86%,产生飞灰4 897.54 t,其中电除尘输灰管路输送的飞灰量为9 119.97 t,耗气量513 205 m3,输送1吨灰平均耗气量为70.341 m3/t.

改造后节气率:

(1-70.341÷116.146)×100=39.44%

3.2 输送能力分析

2号炉电除尘输灰系统改造后,对系统的输灰能力进行了试验。

3.2.1 试验参数

仓泵的堆积密度取0.8 t/m3;充满系数根据各仓泵实际装灰情况取值。

3.2.2 计算方法

Gm=Vp×n1×ψ×Yh×n2

式中,Gm为单位时间输灰量,t;Vp为单个仓泵几何容积,m3;n1为仓泵数量;Yh为堆积密度,t/m3;ψ为仓泵充满系数;n2为单位时间输送次数。

3.2.3 试验过程

2号机电除尘输灰系统改造后输灰能力试验于2021年10月12日进行。根据机组负荷运行情况及产灰量将2号炉电除尘输灰系统停运进行攒灰,保证灰斗存灰量,以满足试验要求,并计算出力结果。

2021年10月12日 10:00开始停运2号炉A侧输灰系统,灰斗进行攒灰。11:00启动2号炉A侧输灰系统进行输灰,减压阀压力不做调整,减压阀后压力0.26 MPa,1 h可输灰7次。14:00开始停运2号炉B侧输灰系统,灰斗进行攒灰。15:00启动2号炉B侧输灰系统进行输灰,减压阀压力不做调整,减压阀后压力0.28 MPa,1 h可输灰8次。

3.3 实验数据分析

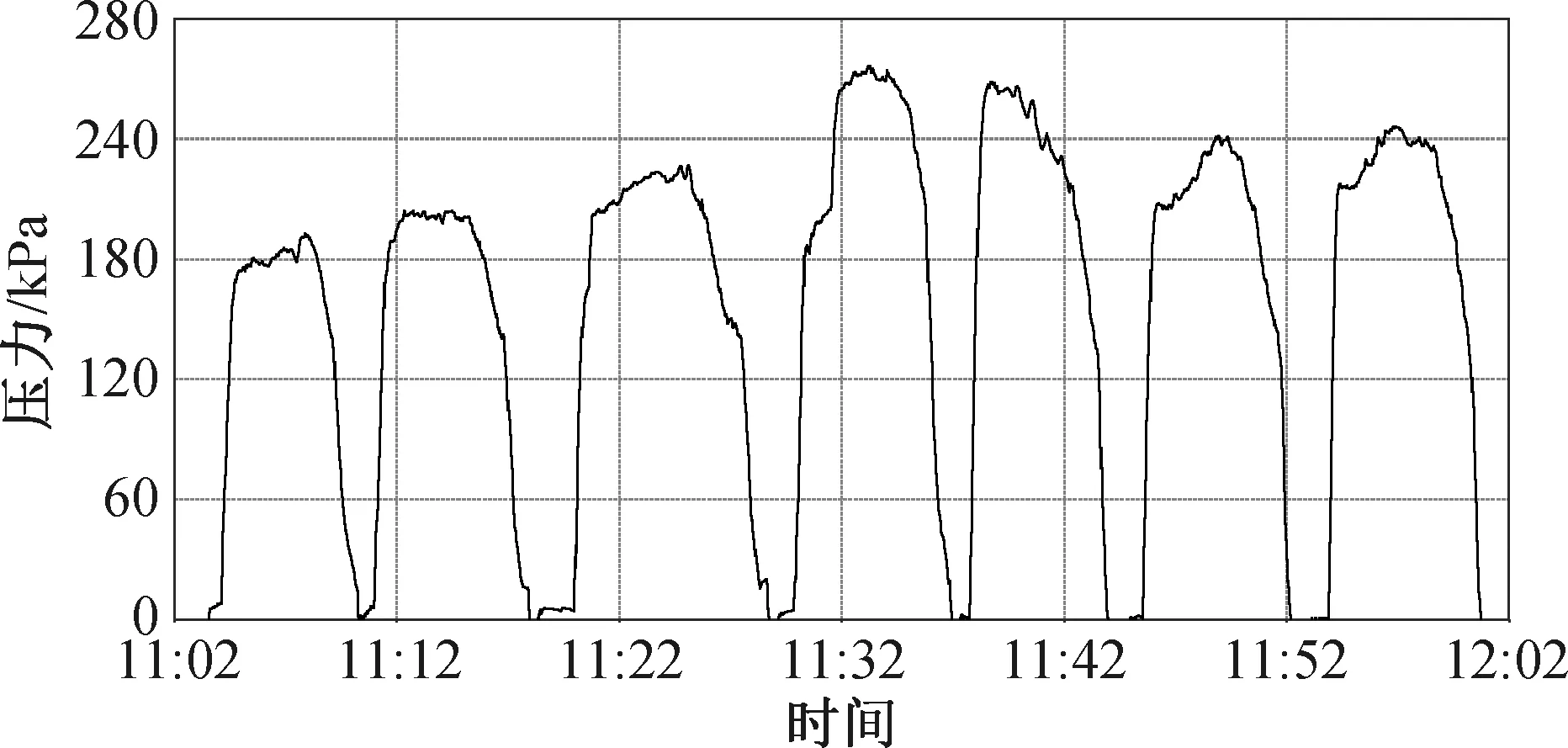

1) 2号炉电除尘输灰管路A侧输灰能力试验期间输灰曲线见图1.

2号炉电除尘输灰管路A侧1 h可输送飞灰7次,其中第4、5次输灰各仓泵装灰全触发高料位,第1、2次输灰,各仓泵装灰充满度在75%以上,第3、6、7次输灰,各仓泵装灰充满度应在85%以上,因此仓泵整体充满度取85%. 根据计算方法可知电除尘输灰管路A侧出力为57.12 t/h.

图1 2号炉电除尘输灰管路A侧输灰曲线图

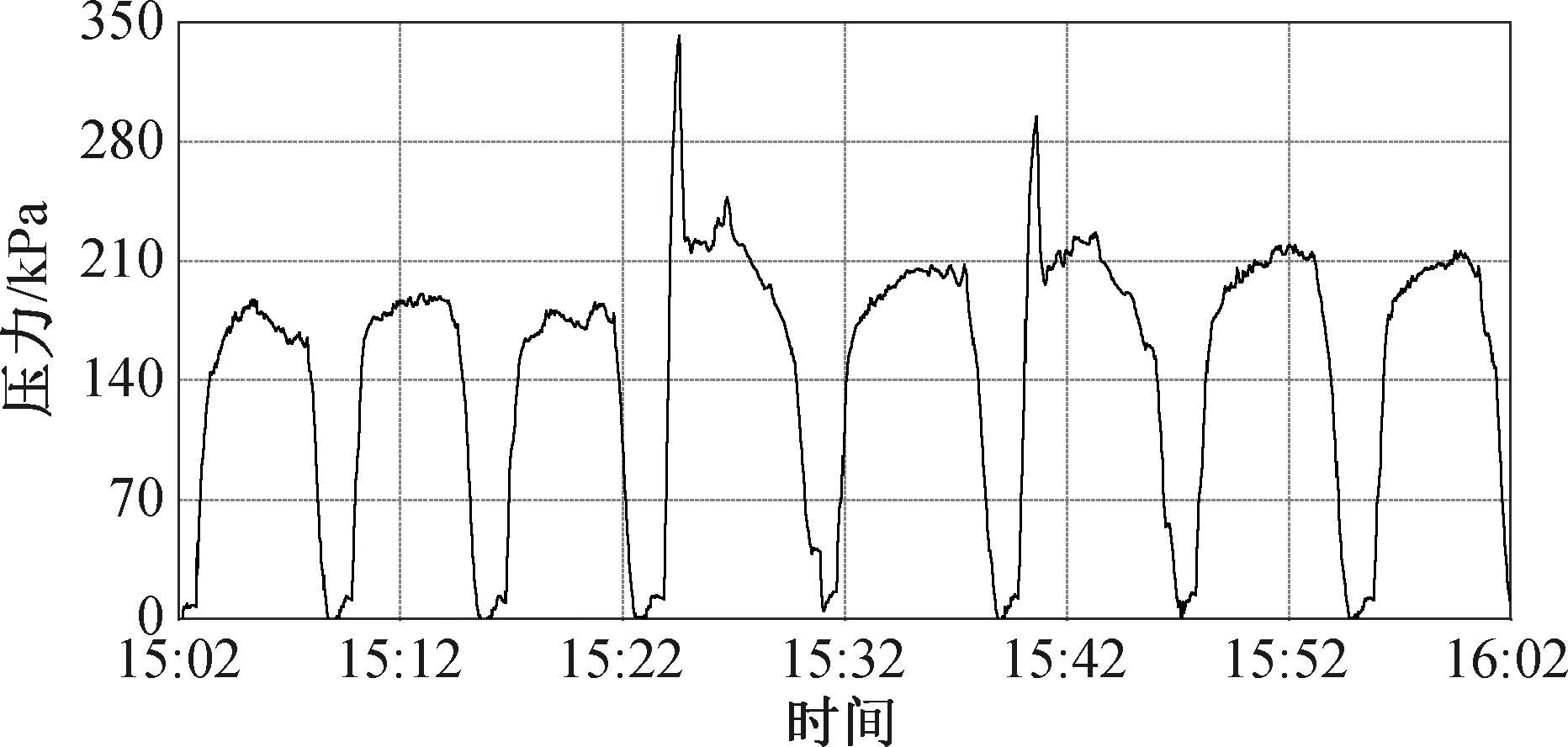

2) 2号炉电除尘输灰管路B侧输灰能力试验期间输灰曲线见图2.

图2 2号炉电除尘输灰管路B侧输灰曲线图

2号炉电除尘输灰管路B侧每小时可输送飞灰8次,其中第1—3次,各仓泵装灰充满度应在70%以上,第4—8次,各个仓泵均能触发高料位,因此仓泵整体充满度取85%. 根据计算方法可知电除尘输灰管路B侧出力为65.28 t/h.

因此,试验期间电除尘输灰总出力为:57.12+65.28=122.4 t/h.

系统出力试验在输灰系统正常输送情况下进行,若提高减压阀后输送压力,系统出力将进一步提高,能够满足机组正常运行要求。

4 结 语

先导栓塞式输灰系统可以实现低压、恒速、恒流、恒压输送,真正实现了节能降耗、降低磨损的功能。经过改造后,2号炉电除尘输灰管路节气效果明显,不同工况运行时,比改造前节约1.5台空压机,用气量减少了100.5 m3/min,输送1吨灰的耗气量较改造前减少39.44%;实际输灰能力可达122.4 t/h,满足机组正常运行时的输灰要求。经验证,使用先导式输灰系统从根本上解决了原输灰系统存在的耗气量大、飞灰流速高导致输灰管路频繁泄露的问题,输灰系统运行可靠性、经济性得到提高,具有显著的应用推广前景。