热风联合干燥技术与设备在农产品加工中的应用进展

刘文锋,李陈巧,刘 辉,胡红云,张耀华,易宝军

(1.湖北中烟工业有限责任公司,湖北 武汉 430040;2.华中农业大学工学院,湖北 武汉 430070;3.华中科技大学能源与动力工程学院,湖北 武汉 430074)

干燥是一种常用的产品保质技术,其采用降低物料中的水分含量来延长产品的保存时间,广泛应用于蔬菜、水果、药材、谷物、香料、烟丝、油料种子、木材等高水分农产品的水分控制[1]。为保证农产品的贮藏品质,对其进行干燥十分必要。但干燥是所有农产品加工环节中能耗最高的步骤,约占总能耗的10%~25%[2]。因此,选择一种高效、节能的干燥技术对农产品的保鲜与加工意义重大。

常见的干燥技术有热风干燥、真空干燥、微波干燥、冷冻干燥等[3],其中热风干燥技术最为常见,在农产品干燥加工过程中应用广泛。在干燥过程中除了追求高效、节能外,产品的品质(色泽、形态、性能等)也是衡量干燥效果的重要指标。然而,由于农产品物料种类特性的不同,单一干燥技术在热量传递方面无法满足所有产品的品质要求[4]。不同干燥技术具有不同的优缺点,如热风干燥操作简便、成本低,但干燥产品品质差、热敏性营养物质易损失[5];真空干燥速率快,可减少物料中活性物质的氧化,提升产品质量,但其存在成本高、能耗大、效率低的问题[6];冷冻干燥可最大限度保留物料营养成分,适用于热敏性物料,但设备投资高、处理量小[7];微波干燥具有干燥速率快的优势,但其运行成本较高[3]。为了进一步提升干燥效率、降低能耗,同时最大限度地保证农产品品质,克服单一干燥技术的局限性以形成优势互补,联合干燥技术应运而生。联合干燥是联合两种及以上干燥技术分阶段或同时对物料进行干燥的技术。苏丹等[4]总结了与热风(热风-微波、热风-红外)、热泵(热泵-热风、热泵-太阳能、热泵-微波)、冷冻(冷冻-微波、冷冻-热风)相关的农产品联合干燥技术,指出联合干燥技术在提高干燥速率、保证产品品质及节能降耗方面具有显著优势;孙红霞等[3]对农副产品的联合干燥技术进行了综述,回顾了过热蒸汽干燥、中短波红外干燥、太阳能干燥和热泵干燥4 种新型干燥技术的联合应用;张艳来等[8]和王也等[9]分别对热泵及其联合干燥技术与装备、微波及其联合干燥技术与装备进行了总结。目前,相关综述主要集中于新型干燥技术的联合使用,鲜有针对应用最广泛的热风联合干燥技术最新进展进行总结。

热风干燥既可作为单独的农产品干燥加工技术,也能与其他干燥技术联合以实现高品质干燥。对现有热风联合干燥技术的应用及相关设备进行总结有利于实际生产过程中干燥环节的技术及设备选择。基于此,通过对与热风干燥相关的各种联合干燥技术、设备、适用条件、设备运行工况及发展趋势与挑战进行探讨,以期为农产品加工中的高效干燥提供参考。

1 热风干燥技术

1.1 热风干燥原理及设备

热风干燥是一种适用性强、经济性好、工艺简单的干燥加工技术。其将加热后的热空气送入干燥室内,直接与物料接触并发生以对流传热为主的热量传递及传质,从而使物料表面水分蒸发进入干燥介质热空气中,并排出系统外的过程[10]。

典型的热风干燥装置如图1 所示,其主要由控制系统、翅片管散热器、排湿系统、温湿度传感器等组成,工作时,首先由风机引入空气并在翅片管散热器处换热形成热空气后进入干燥室,在干燥室与物料充分换热后携带水蒸气再由风机排出干燥室,此过程循环进行,直至干燥结束。

图1 热风干燥装置示意图[11]Fig. 1 Schematic diagram of hot-air drying device[11]

1.2 热风干燥的应用及优缺点

目前,热风干燥技术在农产品干燥加工中的应用非常普遍,有研究探讨了不同热风温度(40、50、60、70 ℃)[12],加热方式(变温干燥及间歇干燥)[13],不同干燥技术(热风、真空、冷冻、微波、晒干和阴干)[14]等对干燥效果的影响。热风干燥具有成本低、自动化程度较高、操作简单、处理量大等优点,但干燥效率低,且干燥后空气直接排入大气中造成热效率及能源利用率低,同时由于过度加热及热空气的氧化作用导致产品质量难以保障。因此热风干燥可选择性联合其他干燥技术,以形成优势互补,从而达到提升干燥效率的目的。

2 热风联合干燥技术

2.1 与强化传热相关的热风联合干燥技术

物料的干燥过程实际上是物料与干燥介质之间进行传热与传质的过程,干燥速率很大程度上取决于传热、传质速率,强化传热是一种提高传统热风干燥速率的有效手段,过热蒸汽-热风联合干燥、超声波-热风联合干燥、冷冻-热风联合干燥,都可实现干燥过程中传热与传质的强化,进而提高整体干燥效率。

2.1.1 过热蒸汽-热风联合干燥

过热蒸汽干燥是一种高热效率、高干燥速率和节能环保的干燥技术[15],其利用高焓值的过热蒸汽直接与待干燥物料接触,强化物料表面水分在干燥介质中的脱水,从而迅速完成干燥。蒸汽本身作为干燥介质,待干燥物料也为干燥系统持续提供干燥介质,从而节约能源,且过热蒸汽传热系数远大于热空气,热效率及干燥速率都高于传统热风干燥。将过热蒸汽干燥与热风干燥进行联合,既能提高整体干燥速率,又能提高产品的干燥品质。典型的过热蒸汽-热风联合干燥设备如图2 所示。

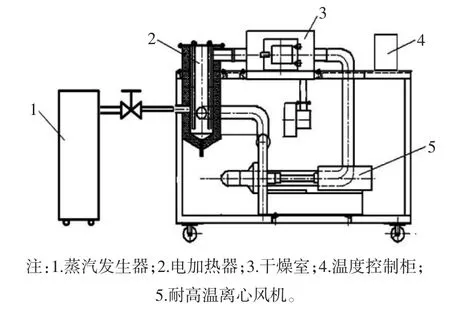

图2 过热蒸汽-热风联合干燥装置示意图[16]Fig. 2 Schematic diagram of superheated steam-hot air combined drying device[16]

该装置主要包括蒸汽发生器、电加热器、干燥室、温度控制柜和耐高温离心风机。工作时电加热器先将空气预热,热空气进入干燥室中将干燥室中的水加热至沸点温度,然后由耐高温离心风机作用后形成循环,此时蒸汽发生器开启,蒸汽在加热器作用下进一步转变为过热蒸汽,经过反复循环,干燥室内均为过热蒸汽介质,此时开始进行过热蒸汽干燥;待过热蒸汽干燥阶段结束后,关闭蒸汽发生器,待物料温度降至热风干燥所需温度时,开启热风干燥模式,以此实现过热蒸汽-热风联合干燥。

过热蒸汽-热风联合干燥是一种新型的联合干燥技术,目前多用于水果、蔬菜等的干燥。将过热蒸汽-热风联合干燥技术应用在苹果渣干燥中,与单一热风干燥相比,不仅缩短了干燥时间,还可以抑制苹果干粉的褐变、提高果胶提取率[17];使用过热蒸汽-热风联合技术干燥龙眼,干燥后的产品品质(如颜色、收缩程度)较热风干燥均有所提升[18]。可见,过热蒸汽-热风干燥技术既可加快干燥速率,又能提升产品质量,在农产品加工过程中具有良好的推广应用前景。

2.1.2 超声波-热风联合干燥

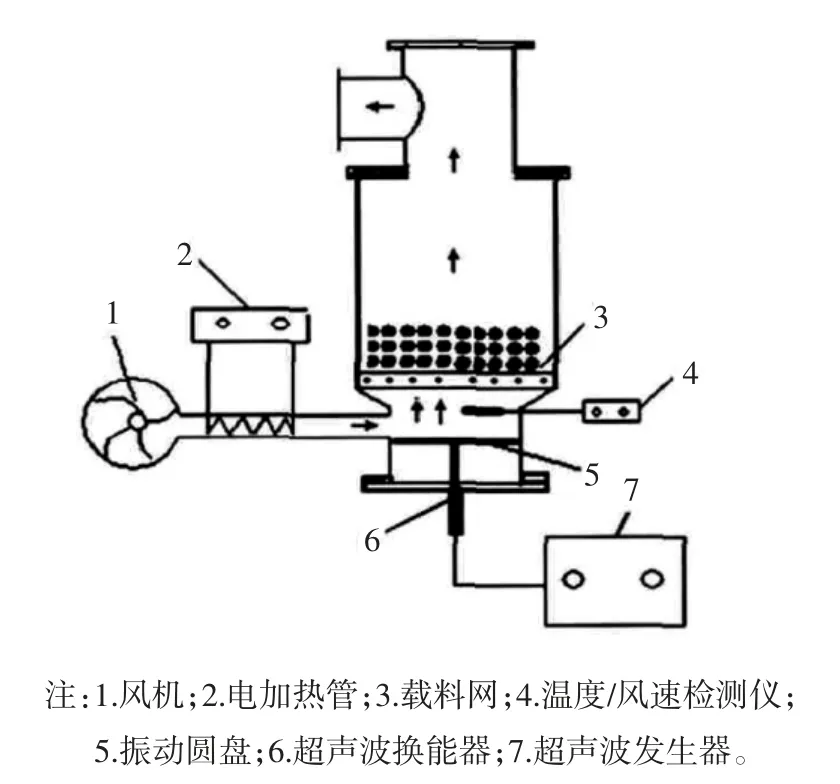

超声波是频率范围为20 kHz~1 MHz 的声波,与微波、射频、红外等热能型电磁波不同,超声波属于动能型机械波。超声干燥主要是利用超声波产生的空化作用、机械作用和热效应等增大细胞孔隙、减小水分迁移阻力[19],进而促进传热传质过程,提高效率、缩短干燥时间。超声波干燥与热风干燥技术的联合,是一种提高干燥效率的有效方法。图3 为超声波-热风联合干燥设备示意图,该设备由电加热管、风机、干燥室、超声波发生器、超声波换能器等组成,设备运行时风量调节板对外界空气进行调量后进入加热室,电热管提供热能进行加热,再通过风机送入干燥室,干燥室中超声波换能器提供超声波与物料作用,以此完成超声波-热风联合干燥过程。

图3 超声波-热风联合干燥装置示意图[20]Fig. 3 Schematic diagram of ultrasonic-hot air combined drying device[20]

超声波-热风联合干燥是近年来随着大功率超声设备的开发而逐渐兴起的干燥技术,并逐步在农产品干燥中推广。采用超声波-热风联合干燥技术干燥苹果,与单一热风干燥相比,干燥时间缩短了31%~40%[21];采用超声波-热风联合干燥火龙果片,与热风干燥相比,提高了干燥速率与产品品质,减少了火龙果片体积收缩率,产品色泽更好[22]。超声波-热风联合干燥能加快干燥速率、缩短干燥时间、节省干燥能耗,较传统热风干燥具有明显优势,适用于对干燥速率、品质要求高的农产品干燥。

2.1.3 冷冻-热风联合干燥

冷冻干燥是一种利用水的升华进行脱水干燥的技术,经过低温冷冻的物料在负压环境下加热,物料内部的水分由固态直接升华为气态,利用相变强化传热直接完成干燥过程,由于该过程中不存在液态水,避免了水溶性营养成分的流失以及感官品质的下降。将其与热风干燥联合使用,能起到提高干燥速率及产品品质的双重效果。

冷冻干燥尤其适用于高含水量物料,其能最大限度地保留营养成分及感官品质,冷冻-热风联合干燥技术正逐步应用于高质量农产品的高效干燥中。比较对流冷冻、低温冷冻和热风干燥对蔓越莓干燥效果的影响,发现对流冷冻可以显著提高第一阶段的脱水速率,使干燥时间缩短43%,对流冷冻联合热风干燥(60 ℃)对样品的表面结构影响最小,将冷冻与热风干燥技术联合,既可以提高干燥速率,又能保证产品干燥质量[23]。对比真空-热风联合干燥,冷冻-热风联合干燥下毛竹笋的品质(感官、营养)显著提升,节能21%[24]。由上可知,冷冻-热风联合干燥技术既能缩短干燥时间,又能提高产品质量,可广泛应用于农产品干燥中。

2.2 与电磁波相关的热风联合干燥技术

微波、射频、红外干燥均为新一代电磁波辐射干燥技术,其在干燥过程中不仅加热迅速,而且具有体积热效应,过程可控的优点,将其与热风干燥结合能显著提升干燥效率与质量。

2.2.1 微波-热风联合干燥

微波频率范围为300 MHz~300 GHz。微波干燥是指物料在微波穿透作用下,内部迅速升温进而对物料加热的过程,具有体积加热、选择性加热、干燥效率高的特点,此外,其还具有生物效应,可起到杀菌和保鲜作用。微波-热风联合干燥可以结合单一微波及热风干燥优势,缩短干燥时间,降低能耗,提升产品质量。

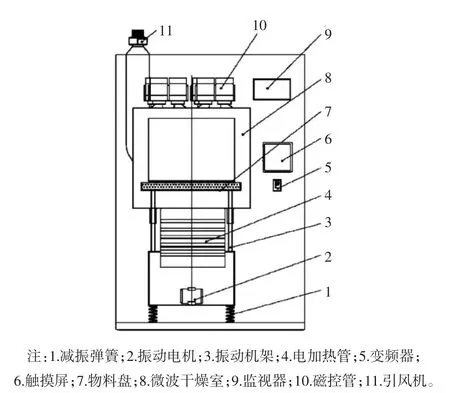

图4 是一种微波-热风联合干燥装置图。该装置顶部设有磁控管,底部分布电加热管,上部的引风机可将热风引入微波干燥室,同时排出干燥过程中物料脱除的水分;振动机架、振动电机、减振弹簧用于保证干燥过程处于流态化;由触摸屏以及监视器控制整套装置的运行状态;该装置系统既能实现微波-热风干燥的串联组合,又能并联组合。

图4 微波-热风联合干燥装置示意图[25]Fig. 4 Schematic diagram of microwave-hot air combined drying device[25]

随着大功率磁控管的快速发展,微波-热风联合干燥技术已逐步应用于农产品干燥加工过程中。对比热风干燥、热风-微波联合干燥和真空冷冻干燥对柿子片的感官、质地、营养品质等的影响,发现采用热风-微波联合干燥生产的柿子片具有优良的颜色和质地特性及复水能力,利用热风-微波联合干燥柿子片可使产品获得较高的加工、储藏品质并降低能耗[26]。微波加热可以解决烟叶干燥水分不均匀、烟叶损坏等问题,提升烟叶品味[27]。微波-热风联合干燥比单独使用微波干燥时间缩短29%,比单独使用热风干燥缩短58%[28],且在联合干燥模式下,花生的脂肪、氨基酸和不饱和脂肪酸含量均显著高于单一干燥技术。因此,微波-热风联合干燥具有干燥速率快并可改善产品干燥品质的优势。

2.2.2 射频-热风联合干燥

射频干燥的频率为3 kHz~300 GHz,与微波相比,穿透能力更强,具有更高的加热均匀性及干燥效率,适用于体积大、处理量大的农产品干燥。典型的射频-热风联合干燥装置见图5。该装置由6 kW 的热风干燥系统与6 kW,27.12 Hz 自由振荡射频加热系统组合而成,通过调整极板间距以及热风温度参数来完成不同工况的射频-热风联合干燥工艺。

图5 射频-热风联合干燥装置示意图[29]Fig. 5 Schematic diagram of radio frequency-hot air combined drying device[29]

射频加热作为一种新型的高效率、高穿透加热技术被用于农产品干燥加工中。然而,仅使用射频干燥通常会导致产品加热不均匀、加热失控的现象。为此,射频干燥与热风干燥等传统干燥技术的结合更能提高其均匀性、干燥效率和产品质量[30]。射频-热风联合干燥技术应用于胡萝卜渣干燥时比单独应用热风干燥时间缩短了39%,干燥后的产品具有更好的色泽,酚类、花青素含量,且抗氧化能力更强[31]。射频-热风联合干燥技术应用于稻谷干燥时较单独应用热风干燥时间缩短了34%,同时产品的营养价值及感官品质均更佳[32]。

2.2.3 红外-热风联合干燥

红外干燥是将辐射能转化为热能的加热方式,具有干燥速率快、传热系数高、体积加热、能源效率高和杀菌的特点[33]。红外干燥与热风干燥联用可以显著提高干燥速率及产品质量。一种典型的红外-热风联合干燥系统如图6 所示,该系统包括红外热风加热系统、温度调节系统和温湿度控制系统。加热管加热空气形成热风对流传热,碳纤维红外板通过热辐射加热物料。

图6 红外-热风联合干燥装置示意图[34]Fig. 6 Schematic diagram of infrared-hot air combined drying device[34]

为了提高传统热风干燥速率及产品干燥质量,红外-热风联合干燥技术也逐渐用于农产品的干燥。与单一热风或红外干燥相比,红外-热风联合技术对甘薯的干燥具有协同效应,提高了传热传质效率,降低了能耗[35],其在烤烟叶丝干燥中不但速率快,而且有利于维持叶丝的填充值[36],对甘薯的干燥速率提升了1倍[37],在苹果片干燥中能有效抑制酶活性,防止褐变,提高干燥效率,改善产品品质(如色泽、质构)[38]。

2.3 其他热风联合干燥技术

2.3.1 热泵-热风联合干燥

热泵干燥是一种具有明显节能效益的新型干燥技术,物料干燥品质高、过程环境污染小。将热泵技术与传统热风干燥技术结合,可提高干燥均匀性,降低能耗,提升产品品质。图7 为一种热泵-热风联合干燥装置图。整套装置通过空气源热泵产生干燥所需的高热空气,电磁空气阀调节空气进气量,将热空气送入设有网格托盘的热空气箱中,整套系统由单片机处理器、温度传感器、温湿度控制器以及气体流量传感器自动控制。

图7 热泵-热风联合干燥装置示意图[39]Fig. 7 Schematic diagram of heat pump-hot air combined drying device[39]

由于热泵干燥具有高效节能、绿色环保的优势,故热泵-热风联合干燥可用于改善传统单一热风干燥,并在农产品干燥过程中取得不错的效果。采取热泵-热风联合技术对猕猴桃片干燥,通过引进热风的控制实现热泵间歇式开启和关闭,既加快了干燥速率,又降低了单一热泵干燥的能耗[40];对南方波纹米粉丝进行干燥时,热泵-热风联合干燥比单一热泵和热风干燥速率分别提高了13.15%和11.99%[41]。由此可见,热泵干燥具有良好的节能效果。

2.3.2 真空-热风联合干燥

真空干燥是利用真空下水沸点降低而进行干燥的技术,干燥温度较常压下低。真空干燥的低氧含量可避免物料的氧化反应,其具有干燥速率快、产品质量高的特点,但同时也存在干燥成本高、热效率低的缺点。将真空干燥与热风干燥相结合,可以解决真空干燥(热板加热)受热不均匀、热效率低的问题[42],并提升单一热风干燥的速率与产品品质。

图8 为一种真空-热风联合干燥装置图,该装置引入了太阳能、热泵和燃烧炉3 种热源,在不同干燥阶段采用热风或真空干燥模式,其中热风干燥主要由热泵和烟气-空气换热器实现;真空干燥阶段热水作为热源,介质水由太阳能水箱和燃烧炉水箱提供,整套系统利用多热源互补为真空-热风联合干燥提高热量,既能提高干燥效率,又可通过真空环境保障产品的干燥品质,并可避免干燥过程中剧烈的热风对流导致物料过度收缩与硬化。目前真空-热风联合干燥已广泛应用于农产品干燥。

图8 真空-热风联合干燥装置[43]Fig. 8 Schematic diagram of vacuum-hot air combined drying device[43]

采用优化的真空-热风联合干燥对稻谷进行干燥,单位能耗较单一热风和真空干燥分别降低了60.1%和12.6%,稻谷爆腰率分别下降了10%和13.7%[44];低温真空技术应用于烟丝干燥时,相较于滚筒干燥,烟丝的致香成分含量及感官品质均有所提升[45];真空-热风联合干燥应用于板枣干燥时,干燥所需时间较单一热风干燥缩短了20.68%,较单一真空干燥缩短了10%,且能耗仅为单一热风干燥的40%[46];真空-热风联合技术应用于茯苓丁干燥,具有干燥时间短、单位能耗低、产品多糖类物资含量高、破碎率低等特点[47]。

3 讨论

由表1 可知,过热蒸汽-热风干燥、真空-热风干燥、微波-热风干燥、射频-热风干燥、红外-热风干燥主要用于对干燥效率要求高的物料,但过热蒸汽-热风干燥由于温度过高而不适用于热敏性物料;对于品质要求高的物料,建议采用冷冻-热风干燥以及真空-热风干燥技术,但不足之处是干燥耗时较长、运行成本高;对于需要大批量处理的物料,通常选择热泵-热风干燥以及真空-热风干燥技术,其中热泵-热风干燥还具有高效节能、绿色环保的优势;对于大体积的物料,可以选择过热蒸汽-热风干燥、冷冻-热风干燥、热泵-热风干燥和真空-热风干燥;综合考虑经济性指标,热泵-热风干燥、微波-热风干燥、真空-热风干燥、过热蒸汽-热风干燥均能实现高效干燥,同时还能节省能耗、降低成本。

表1 热风及其联合干燥技术对比Table 1 Comparison of hot air and combined hot air drying technologies

续表1 热风及其联合干燥技术对比Continue table 1 Comparison of hot air and combined hot air drying technologies

需要强调的是,不同干燥技术具有各自的优势与不足,实际应用过程中需要根据物料特性(种类、热敏性、体积大小、处理规模等)选择合适的干燥技术来实现高效干燥,同时设备的运行还需根据实际情况进行调整与优化。

4 展望

联合干燥技术与单一干燥技术相比,干燥速率及产品干燥品质均得到提升,整体热效率及能源利用率得到提高,实现了单一干燥技术的优势互补。但是如何通过参数优化来提升联合干燥工艺,实现干燥效益最大化以及联合干燥设备的一体化仍存在诸多挑战,开发相关干燥模型可以促进最佳联合干燥技术的确定。不同的联合干燥技术适宜不同的农产品、干燥规模及设备运行工况,实际使用时要针对农产品种类、物料特性、干燥需求与适用条件等因素合理选择相关干燥技术。基于此,热风与其他干燥技术联合具有巨大潜力,可实现多优势互补。但其挑战性在于设备一体化的设计以及实际的工业应用。目前,多数联合干燥技术仅停留在实验室阶段,需要更多地结合生产实践以进行相关技术的探究与设备研发。