船舶电气设备电路板卡自动检测系统设计

于 帅,赵雨田,彭 新,欧阳晖

应用研究

船舶电气设备电路板卡自动检测系统设计

于 帅,赵雨田,彭 新,欧阳晖

(武汉第二船舶设计研究所,武汉 430205)

船舶电气设备中的重要电路板卡是设备、系统运行的核心组成部分,对板卡进行定期检测是提升可靠性、验证可靠性的根本手段。传统的板卡人工检测方式效率低、操作步骤复杂、接口通用性差,难以满足多型号、快速化板卡检测的需求。提出一种船舶电气设备电路板卡自动检测系统设计方案,分析了检测系统需求,介绍了其组成和工作原理。测试系统经过长期使用检验,具有检测效率高、自动化程度高、接口通用性强扩展性强的特点,可较好的满足船舶电气设备电路板卡快速检测需求。

电气设备 电路板卡 自动检测

0 引言

船舶电气设备是全船供电、控制、动力、通信、导航的基本组成[1]。而电气设备中的重要板卡,又是电气设备的运行的核心部件,板卡功能是否正常,会直接影响设备运行的安全性、可靠性[2]。必须确保所有电气设备电路板卡硬件完好、功能正常。

实际中,存在以下情况会导致使用中的电路板卡或存放的备件板卡产生故障[3]:

1)环境因素。多数备件板卡长期处于船舶、库房贮存状态,电子元器件在长期不通电的情况下,温度、湿度、盐雾气氛等环境会对电子元器件寿命造成较大影响。

2)物理损坏。设备板卡从生产到使用,经过了制造、检验、运输、试验、存储及船上长期振动考验。这些环节均可能造成板卡上器件管脚疲劳、静电击穿、密封层损坏、器件裂纹、磕碰等物理性损坏,严重时会导致焊点脱落或接触不良。

3)超寿期使用。部分电子元器件生产时间、使用寿命、存储寿命底数不明,部分器件已超过使用寿命指标但仍在继续使用。

为保证船舶电气设备板卡功能正常,需定期对使用中的多型号电路板卡进行全面功能检测[4-5]。

1 检测需求

传统的板卡检测通常是生产阶段,在试验室条件下,人工搭建试验台架,对板卡的每路输入引脚施加指定类型的激励信号,并逐一采集判断输出引脚信号状态是否正确。这种传统的人工检测方式,存在以下缺点导致难以广泛实施:

1)检测效率低:人工板卡检测过程需专业技术人员操作,用时久,效率低;

2)自动化程度低:板卡试验台架操作部件多,需外加指定测试信号源,操作流程复杂,自动化程度低,且检测结果易受人为因素影响;

3)通用性较差:需对每型被测板卡搭建单独的试验台架,且不同板卡试验台架的接口、资源不通用,检测不同型号板卡需配备大量试验台架。

P-NENs是一组明显异质性的肿瘤,可以表现为惰性的缓慢生长、低度恶性、高转移性等不同的生物学特征。WHO报道的NEC G3级占比为2%~3%[2],本组NEC占5.6%,比例稍高。

船舶各电气设备种类较多,内部电路板卡型号接口不同、功能复杂,为解决传统人工板卡检测方式的缺点,需设计一套船舶电气设备电路板卡自动检测系统,该系统应具有以下特点:

1)便捷:用户只需通过软件平台进行简单操作,即可快速完成指定板卡的全面检测;

2)自动:系统对板卡的检测完全自动,检测过程由计算机完成,检测结果自动报表显示;

3)通用:该系统可检测至少15种不同类型的板卡,在需要扩充检测范围时,只需增加部分硬件和接口,并在软件平台进行相应配置即可;软件平台具有通用性,可对新增的被测板卡添加测试用例;

4)可对所有型号被测板卡建立数据库。

2 硬件设计

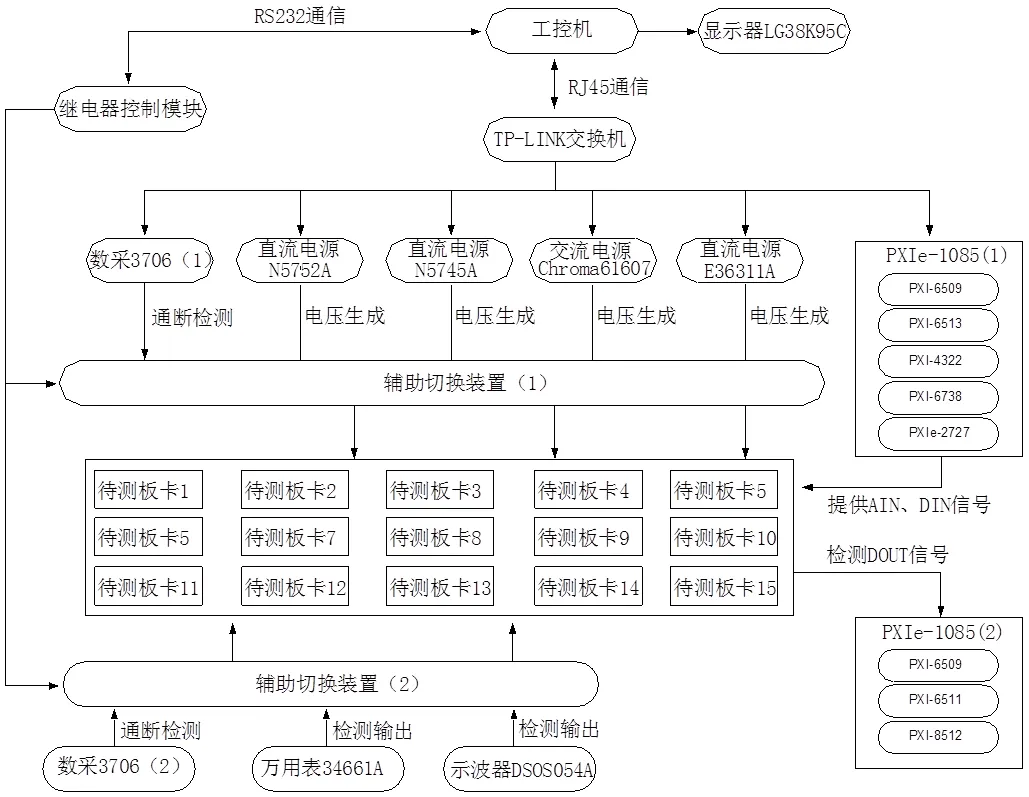

根据上述需求,本文设计了船舶电气设备电路板卡自动检测系统,其硬件组成架构如图1所示。该系统控制及处理主要由服务器主机、交换机、PXI控制箱、示波器、万用表、数字电源、矩阵开关、显示器、打印机等组成,硬件主要配置如表1所示。

a)直流电源:输出电压DC 0~600 V,可满足被测板卡激励中最大DC600 V的要求;同时满足小电压高精度正负电源输出能力。

b)交流电源:选用交流数字电源,单/三相输出可设置,频率、幅值可调,最大输出电压:350 V,功率:780 W。

d)信号测量:采用数字万用表、数字示波器对信号板卡的所有输出信号进行测量,并可对重要信号波形显示分析。

e)资源连接:上述仪器仪表的对外通道数量一般为2~4路,远少于被测板卡待测信号数量。需在仪器和板卡之间采用辅助切换装置进行信号切换,系统控制切换装置将板卡每一路被测信号依次切换至仪器仪表接口,以时分复用的方式完成测试。采用数采对辅助切换装置所有继电器触点进行状态监测,可确保使用时辅助切换装置自身功能正常。

图2所示为船舶电气设备电路板卡自动检测系统硬件电气原理图。

图1 硬件组成架构图

表1 硬件主要配置

图2 硬件电气原理图

3 软件层级设计

船舶电气设备电路板卡自动检测系统操作软件基于Windows操作系统开发,后台测试软件基于LabView开发。软件整体采用分层结构设计,自底向上逐层抽象,分别为驱动层、协议层、参数层和交互层。

1)驱动层

驱动层软件由各仪器仪表驱动库及接口适配装置输入输出驱动软件组成,部署在各仪器仪表及接口适配装置内。各仪器仪表的驱动层采用厂家预制的成熟驱动库方案,整合精简后直接加入驱动层。接口适配装置输入输出驱动软件为嵌入式软件,置于底层ARM内核互联型微控制器中。

2)协议层

协议层完成以太网协议数据的校验、提取和转换。协议层部署在后台计算机中,一方面将指定数据按照各仪器仪表及接口适配装置支持的通信协议打包,形成以太网数据报文并送入驱动层;另一方面对各仪器仪表及接口适配装置上传的监测及状态数据报文,依据协议校验和解析数据报文,提取所需的参数。

3)参数层

参数层部署在后台计算机中,完成报文参数与实际显示参数的数值及数据类型转换,并将用于显示的数据发送给交互层。同时,获取交互层输入的数据,将数据数值及数据类型依据协议层的需要进行转换,并将转换后的参数送至协议层。

4)逻辑层

逻辑层执行具体测试功能的时序逻辑。

5)交互层

交互层部署在后台计算机中,采用浏览器模式进行交互,可实现多终端即时交互,便于多屏动态显示及调度。在交互层升级及调整时,可实现只在后台计算机中更新,无需在交互终端依次更新,减轻后期维护难度。

软件层级结构如图3所示。

图3 软件层级结构图

以某型电气设备电路板卡为例,该型板卡输入参数为1路DC±15 V电源(A)、2路AC 0~100 V电压模拟量(B)、2路AC 0~3.3 mA电流模拟量(C),输出参数为1路DC 0~5 V的模拟量(D)。对电路板卡执行测试时,测试系统数据在软件各层及硬件终端中的数据流如图4所示。

板卡测试逻辑部署在交互层与逻辑层,系统实现板卡检测的软件全流程如图5所示。

图4 测试系统数据流图

图5 板卡测试功能软件流程图

4 上位机界面设计

为提高系统操作便捷性,前端交互系统功能采用模块化与扁平化分区设计,如图6所示。各交互功能模块具体功能如下:

1)板卡检测:该模块实现板卡的自动识别、系统自检,帮助并引导用户完成板卡型号确认及插槽固定。依据用户的测试需求,调用匹配的测试用例,向各个仪器下发测试参数,同时采集板卡的反馈数据,比对测试结果并给出测试报告。测试结束后,引导用户安全退出。

2)统计分析:软件系统保存各板卡的历次测试结果。利用可靠性分析算法,评估板卡性能退化情况,并对板卡的寿命进行预测。

3)板卡管理:存储各板卡的物理信息、接口信息、图像信息及性能参数信息,同时建立索引及搜索机制,使用户能够通过图像识别、参数筛选等方式快速查找需要的板卡。

4)使用帮助:帮助用户定位测试机柜及测试台中各仪器的位置,并提供每台仪器的功能及详细手册查询服务,帮助和引导用户使用及维护。

5)用户管理:存储和管理使用人员口令及生理特征信息,配置各用户角色及使用权限。用户角色分三种:系统管理员、板卡管理员、测试员。

测试系统后台启动后,用户通过交互接口可直接访问系统主界面,图7所示为系统交互主界面图,图8所示为板卡检测子界面图。

图6 交互功能结构图

图7 系统交互主界面图

图8 板卡检测子界面图

5 系统实现

图9 自动检测系统实物图

根据以上设计,实现了船舶电气设备电路板卡自动检测系统,如图9所示。该系统由两部分构成,即控制台和资源柜。控制台装配有PXI控制箱、主机、显示屏以及定制切换装置等,资源柜中布置了通用仪器仪表,如示波器、数字万用表、精密交直流电源等。

控制台面板中央为显示器,用于显示测试软件界面以及数据。显示器的左侧为手动测试的仪器接口,配备了数字万用表接口、示波器接口、直流电源接口、精密电源接口、交流电源接口。右侧自上而下分别为电源指示灯、板卡识别摄像头、打印模块以及光驱、USB接口。控制台桌面两侧为板卡测试卡槽区,每块板卡的卡槽接口都有文字及指示灯提示。中间为人员操作区,放置鼠标键盘。简洁大方,整体感强。

经试验验证,15型被测板卡均可在10~20 s内完成单板全面功能自动检测,并打印生成检测报告。

6 结论

针对船舶电气设备电路板卡自动检测系统控制需求进行了分析,设计实现了一套电气设备电路板卡自动检测系统。该系统硬件基于服务器及标准化仪器仪表,软件基于LabView和数据库,具有检测速度快、自动化程度高、逻辑处理能力强、通用性强的优点。在试验室条件下进行了板卡检测功能试验,试验结果表明本系统检测结果有效、运行稳定可靠、人机交互便捷,能较好地满足船舶电气设备电路板卡快速化、自动化的检测需求。

[1] 林雄伟. 浅谈舰艇电气设备的维修与保养[J]. 船电技术, 2018, 38(3): 62-64.

[2] 苑仁民, 刘洋. 船舶电气设备常见故障实例分析[J]. 船电技术, 2015, 35(4): 78-80.

[3] 王文, 范源远, 王成刚, 等. 基于故障物理的电路板可靠性分析[J]. 海军航空工程学院学报, 2013, 28(6): 692-696.

[4] 万松, 李沨, 郑芬芬. 船海工程机电设备预测性维护模式[J]. 船舶工程, 2019, 41(S1): 115-117.

[5] 周志海. 船舶辅机电气设备红外故障自动检测系统设计[J]. 舰船科学技术, 2018, 40(24): 94-96.

Design of automatic detection system for circuit board of marine electrical equipment

Yu Shuai, Zhao Yutian, Peng Xin, Ouyang Hui

(Wuhan Second Ship Design and Research Institute, Wuhan 430205, China)

U665

A

1003-4862(2023)02-0020-04

2022-06-23

于帅(1988-),男,高级工程师。研究方向:船舶电力系统、电气监控、故障诊断、健康管理。E-mail: happyyushuai@qq.com