环氧树脂复合材料疲劳损伤微观分析

党在清,贾梅兰

(1.山西工程职业学院,山西 太原 030000;2.中国辐射防护研究院,山西 太原 030000)

由于环氧树脂复合材料优良的力学性能及某些特殊的功能,使得其在航空、航天等方面得到了广泛的应用。基质树脂在高级树脂基复合材料中起着举足轻重的作用。环氧树脂是最早开发和应用最广泛的一种复合树脂,其加工性能、粘附性、固化后的强度、模量均具备更高的优势。除此之外,这种特殊的材料还具备较高的力学强度、耐高温、分子量小、黏度低、加工性能好等优点,是一种高性能的环氧树脂[1]。环氧树脂复合材料界面是一种非常重要的微观组织,是一种连接强化材料与基质之间的桥梁,同时也是基质到强化材料之间的纽带。因而,材料的微观形态和机械性能的关系就成了当今复合材料研究中的一个热点。这种复合材料在使用中会受到一定的冲击,从而导致复合材料的损坏,甚至是应用性能的失效[2]。为了确保这一类复合材料能够在受到冲击时,仍然能够保持良好的性能状态,本文将针对环氧树脂复合材料的疲劳损伤微观情况进行分析研究。

1 试验研究

1.1 试件制备

为实现对环氧树脂复合材料的疲劳损伤微观探析,制备环氧树脂复合材料试件,采用TDE-85与AG-80环氧树脂材料为基体,分别进行了制备[3]。将两种不同的环氧树脂分别添加到固化剂中,然后通过模压成型的方法进行了制备。将试验所需试件制备为 2 mm 厚度,采用机械方法制作 100 mm×100 mm 的正方形冲击试样[4]。在对试件进行固化的过程中,要求固化工艺的温度为:第一,将温度控制在 70 ℃~80 ℃ 范围内,持续固化 1 h;第二,将温度控制在 150 ℃ 左右,持续固化 1 h;第三,将温度控制在 160 ℃~170 ℃ 范围内,持续固化 1 h。为了保证试验所用的材料浸渍完好,无空洞、无热开裂等缺陷,应用扫描电子显微镜对各部位进行观察,确保最终制备的试件完整,避免有损伤试件对试验结果造成影响[5]。

1.2 试验材料与设备选择

在试验过程中,除了需要使用上述两种原材料完成对试件的制备外,试验过程中还需要相关的材料与设备。各类材料和设备需要确保符合试验要求,否则无法确保试验最终结果的可靠性[6]。基于此,试验中还需要的试验材料包括: T300碳纤维、2-乙基-4-甲基咪唑等。为确保试验精度,所选甲基纳迪克酸酐要求纯度在99.9%以上[7]。试验过程中所需的设备包括:试验机、PTTRX-24PT型号干燥箱、扫描电子显微镜。其中,电子万能材料试验机负荷为 100 kg;拉伸空间为 800 mm;拉伸速度为 0.001 mm/min~500 mm/min;测量范围在 100 kg 以内[8]。PTTRX-24PT型号电热恒温鼓风干燥箱性能参数如表1所示。

表1 PTTRX-24PT型号电热恒温鼓风干燥箱性能参数表

扫描电子显微镜选用Sigma 300型号,该型号扫描电子显微镜最大扫描速度为 50 ns/pixel;能谱接口为2/3;图像存储分辨率 32 k× 24 k pixels。在实验过程中,将电子万能材料试验机的机载速率设置为 0.5 mm/min。结合试验标准,将应力比控制为R=0.1(σmin/σmax),其中σmin表示静态拉伸极限强度最小值;σmax表示静态拉伸极限强度最大值。利用Sigma 300型号电子显微镜对试件表面基体裂纹形貌进行微观观察[9],并将试件端面和端面之间选择不同的部位。用X射线衍射仪对衍射图像进行提取,通过Sigma 300型号电子显微镜对试件的断口进行微观观察。

1.3 试验方法

采用落锤法对试件进行冲击试验。以 1 kg 的落锤和 5 mm 的锤头为圆心,设置三种不同的冲击能量,分别为 7 J、14 J 和 22 J。在进行机械试验时,试件在 22 J 的撞击作用下,因材料发生穿透性断裂而不能制成试验用的标准试件[10]。本文所研究的冲击锤与复合材料试件都是由六面体元件组成,利用有限元方法对其进行初始速度计算,并进行了模拟计算。图1为试件冲击试验模型示意图。

根据上述论述内容,完成对试件的冲击试验。对试验结果进行分析,得出试件的疲劳损伤机制,并对超声微观探伤结果进行分析。

图1 试件冲击试验模型示意图

2 试件疲劳损伤微观分析

2.1 疲劳损伤机制分析

为研究环氧树脂复合材料疲劳损伤机理,试验过程中在 550 MPa 的应力强度下,对试件疲劳断裂情况进行观察。从宏观上来看,断裂面有纤维断裂、界面脱黏和层间剥离现象。在纤维表面上没有大量的基质材料,表明试件的结合强度较低。对试件疲劳端口位置用扫描电子显微镜进行观察,可以清晰的看到桥联微裂缝。在试验过程中尝试将CNTs加入到试件当中,并对其疲劳损伤情况进行观察得出,在基体中添加CNTs后,通过在纤维-树脂-碳纳米管之间形成了共价键,可以增强纤维与基体之间的结合强度,从而增强基体的韧性,SEM结果表明,纯环氧树脂对基体的粘接性不佳。另外,CNTs的纳米尺度使得CNTs的拉拔以及它们之间的“桥联”效应能够使微细裂纹和裂缝的扩散减小,从而使试件的疲劳寿命得到改善。同时,在拉伸应力作用下,应力从树脂和纤维之间的交界转移到纤维上,使纤维承担了大部分的应力。在拉应力的作用下,部分断裂,形成一个较为光滑、平坦的圆形截面,沿纤维的轴向方向垂直。另外,一部分从树脂基质中抽出并在表面上仅附着少量的树脂基质而形成束状纤维。在压力作用下,复合材料的截面变得粗糙。在拉伸条件下,材料的应力转移方向与拉伸方向相反,主要是由纤维和树脂之间的界面转移到树脂基质中。在树脂没有被破坏之前,纤维会受到一种逆向的剪力,从而使其在压力和剪力的作用下断裂。同时,由于压力的作用,树脂基质被磨碎为微粒。由于受剪力和压力的影响,断裂后的纤维层会产生变形,从而产生阶梯状的破坏形态。在压力作用下,树脂基体的粉末状结构发生了严重的粉末状,并产生了大量的细小粒子。在复合材料中,界面结合强度适中是最好的选择,太强或太弱都会影响材料的性能。

2.2 超声微观探伤结果分析

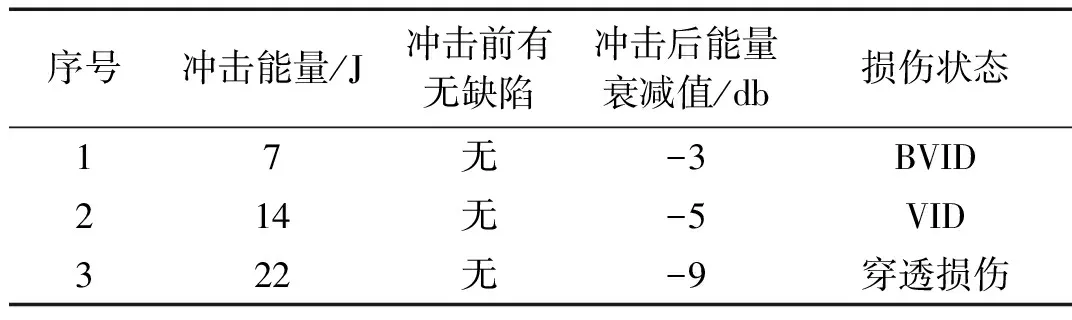

为了测定复合材料试件的内部破坏状况,利用超声波 A扫描装置对复合材料试件进行了超声波扫描,以确定其内部破坏状况。同时,对受损部位的直径进行了测量,将超声微观探伤结果记录如表2所示。

表2 试件超声微观探伤结果记录表

在表2中,BVID表示试件的损伤状态为表面人眼观察几乎没有损伤;VID表示试件的损伤状态为表面人眼观察存在损伤。由表2中看出,随着冲击能的增大,环氧树脂复合材料的孔隙、分层等问题也随之增多。超声探测发现,超声反射的数值越低,则衰减的数值越高。在 7 J 和14 J 能量的冲击下,试件的冲击后能量衰减值相对较小;而在 22 J 能量的冲击下,试件的冲击后能量衰减值相对较大,并造成了界面位置较为薄弱的问题产生。试件在受到冲击后,界面位置上会逐渐吸收部分能量。在 22 J 的碰撞能量下,碳玻璃正交板会产生多层小的层状分层,从而降低了碳玻璃正交板的能量衰减。

3 结语

针对环氧树脂复合材料的疲劳损伤情况进行了微观层面的分析,并根据试验结果确定了这种特殊材料的疲劳损伤机理,同时通过超声探测的方式明确了该复合材料的微观损伤情况。研究得出,试件所受冲击越大,则其冲击后的损伤程度越高;同时,在受到冲击时,试件的碰撞能先被树脂吸收,然后产生空穴缺陷,而当冲击能继续增加时,纤维就会吸收冲击力。因此为提高这一材料的抗损伤性,可以适当增加纤维材料。