浮法玻璃中镁质结石的分析

刘楷 袁坚,2 彭丽莎 丁帅凯 邓鑫鹏

(1.河北省沙河玻璃技术研究院 沙河 054100;2.武汉理工大学硅酸盐建筑材料国家重点实验室 武汉 430070)

0 引言

结石缺陷是对浮法玻璃质量影响最为严重的缺陷类型,玻璃结石中硅质、铝硅质和锆质的结石较为常见[1],这些结石的形成一般可以通过原料质量和熔窑内耐火材料的侵蚀进行解释。但以镁铝尖晶石为代表的镁质结石因为出现频率低、显微镜下分辨难度高,行业对这类结石的形成原因一直有着不同的判断。魏俊峰等[2]认为浮法玻璃中的镁铝尖晶石结石主要来源于白云石中的伴生矿物。本文利用X射线荧光光谱仪、X射线衍射仪、电子探针、偏光显微镜等测试手段,通过对镁质结石的直接分析以及停产后浮法玻璃熔窑内部取样分析相结合的办法,研究浮法玻璃中镁质结石的形成机理,为玻璃生产企业镁质结石问题的解决提供参考。

1 镁质结石的特征

2022年5月,某玻璃生产企业的一条浮法玻璃生产线上出现结石问题,该批次结石整体颜色呈白色,结构致密,直径为0.5~3 mm。

1.1 电子探针分析

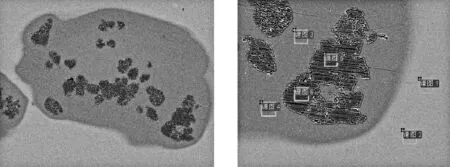

使用型号为JEOL JXA-8230的电子探针对该批次结石样品进行观察。图1是该批次结石中1#样品的电子探针背散射电子像。电子显微镜中的背散射电子的产额同原子序数相关,通过各区域位置亮度不同,电子显微图像可以判断出其结石内部成分有明显差异,进一步对结石的各个选定微区使用能谱进行定量分析。

图1 镁质结石的电子探针背散射电子像

其中谱图1和谱图2为正常玻璃区域;谱图3和谱图4为结石的主要成分区;谱图5和谱图6为结石的特殊成分区。

镁质结石各区域的化学组成见表1。结石的主要成分区的Al2O3含量约为26%,化学组成接近常见的铝硅质结石;特殊部位的MgO含量约为28%,化学组成接近镁铝尖晶石(MgO·Al2O3)。

表1 镁质结石各区域的化学组成 %

1.2 偏光显微镜分析

将同批次的2#结石置于偏光显微镜(型号为LEICA-DM2700P)下进行分析,显微像如图2、图3所示。

图2 2#结石50倍显微像

图3 2#结石50倍正交90°偏光显微像

可以看出2#结石的显微形态与常见的铝硅质结石类似。结石中心可以看到呈絮状的刚玉相,结石的四周有明显发育的霞石,这是高铝组分的结石与玻璃液中的碱金属相互作用的结果[3]。实际上直接利用偏光显微镜分辨镁质结石和铝硅质结石存在一定难度。

1.3 小结

镁质结石在偏光显微镜下形态更为接近常见铝硅质结石,结石四周一般发育有霞石或长石;成分上以尺寸不等的镁铝尖晶石颗粒分散在整个结石区域中为主要特点。

2 浮法玻璃熔窑内部的MgO富集区

2.1 MgO的来源

在浮法玻璃生产中,MgO的来源首先是原料中的白云石。白云石主要是碳酸钙和碳酸镁的复盐,分子式为CaMg(CO3)2。浮法玻璃生产用作原料的白云石成分要求一般MgO≥20%、CaO≥30%、Al2O3≤0.8%,颗粒度要求直径为0.103~2 mm的≥92%。

2.2 取样分析

为更好地解释镁质结石的形成机理,对停产冷修的浮法玻璃熔窑内部进行取样分析。该浮法玻璃熔窑规模为600 t/d,最初的设计燃料为发生炉煤气,后改为侧插式天然气燃烧。取样的主要目标有侵蚀明显的耐火材料、耐火材料表面渗出玻璃相以及耐火材料上附着的粉料。本次取样共发现两处MgO的富集部位,如图4所示。

图4 浮法玻璃熔窑投料池附近的堆积粉料

(1)第一处是投料池附近的两侧翼墙以及池壁挂钩砖上附着的粉料。首先对这部分粉料进行烧失试验,测得其烧失量为3.34%,证明该粉料中的碳酸盐基本分解完全;再使用PANalytical的型号为Axios-max的X射线荧光光谱仪,采用标准曲线法对该粉料进行化学成分的定量分析,其测试结果见表2。

表2 投料处堆积粉料的化学成分 %

该粉料的MgO含量为31.45%,CaO含量为43.38%,SiO2含量为20.89%,这主要是由于玻璃配合料中白云石、硅砂和石灰石的飞散、堆积造成的。另外由于白云石的分解温度只有约740℃,在投料池处的环境温度下,白云石中的碳酸盐基本完成分解。

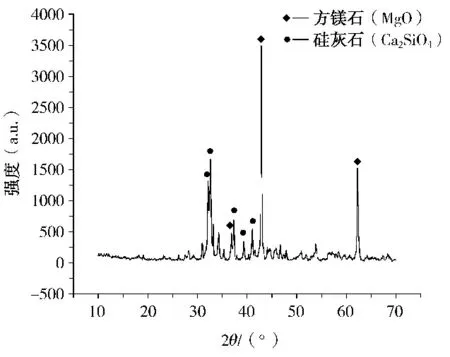

使用型号为RIgaku-UitimaⅣ的X射线衍射仪对该粉料进行物相分析。通过与标准PDF卡片的对照检索,其衍射图谱与方镁石(MgO)和硅灰石(Ca2S iO4)两种晶体的特征峰位置相吻合,见图5。

图5 熔窑投料处堆积粉料的X射线衍射图谱

白云石粉料在熔窑投料池处的环境温度下,很快完成碳酸盐的分解步骤,形成CaO和MgO。其中的CaO和硅砂中的SiO2首先反应生成硅灰石(Ca2S iO4),这与高硅白云石的烧成反应相吻合[4]。剩余的MgO则转变为方镁石,具有较高的稳定性。

(2)浮法玻璃熔窑内部发现的第二处MgO富集区,是在小炉底板上发现耐火材料被侵蚀后剥落的砖渣,见图6。

图6 小炉底板上由耐火材料侵蚀形成的熔渣

同样首先使用X射线荧光光谱仪,采用标准曲线法对这些耐火材料被侵蚀而形成的砖渣进行化学成分的定量分析,测试结果见表3。

表3 小炉底板处熔渣的化学成分 %

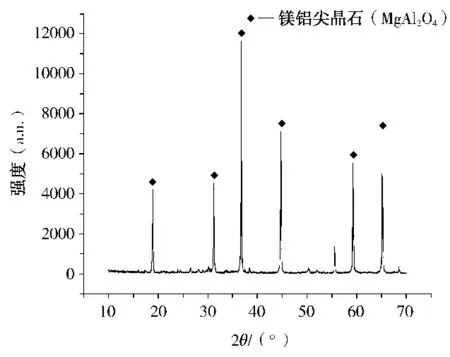

进一步使用X射线衍射仪对该砖渣进行物相分析,通过与标准PDF卡片进行对照检索,该样品的衍射图谱与晶体镁铝尖晶石(MgAl2O4)的特征峰位置有较高的一致性,如图7所示。

图7 小炉底板处耐火材料熔渣的X射线衍射图谱

这种因侵蚀而剥落的砖渣的主要化学成分是MgO(25.43%)和Al2O3(57.94%),主晶相为镁铝尖晶石(MgAl2O4)。考虑到熔窑喷火口所处的环境以及砖渣的分布状态,判断这些砖渣是由白云石分解出的MgO和耐火材料中的Al2O3反应生成。

2.3 小结

通过熔窑内堆积粉料的成分分析可以看出,白云石是配合料中飞散最为严重的原料。在实际生产中,白云石粉料首先附着到投料口附近的耐火材料上,完成碳酸盐的分解。白云石分解出的CaO会与硅砂中的SiO2反应生成Ca2S iO4,剩余的MgO则会转变为更加稳定的方镁石颗粒,飞散到熔窑内部温度更高的区域。在小炉位置,白云石分解产生的MgO则会附着到小炉底板和小炉侧墙上,与锆刚玉耐火材料渗出的玻璃相发生反应,形成以镁铝尖晶石为主晶相的产物。

3 结果与讨论

镁质结石形态与常见铝硅质结石接近,在成分上以镁铝尖晶石颗粒分散在整个结石区域为主要特点。玻璃配合料中的白云石分解产生的MgO稳定性更高,可以扩散到浮法玻璃熔窑的高温区域,与锆刚玉砖渗出的玻璃相发生反应,形成镁铝尖晶石。这种方镁石颗粒附着在耐火材料表面上形成的镁铝尖晶石与生产上偶现的镁质结石特征相符,能够较好地解释该类镁质结石产生的原因。

解决镁质结石的问题可以通过减少MgO的飞散来实现,具体措施有降低原料中白云石的细粉含率、将小炉喷出火焰调整至适合的速度和倾角等。实际上本文涉及到的浮法玻璃熔窑,因为是从发生炉煤气技改为侧插的天然气燃烧,后期在火焰的调整上受到限制,而造成较为严重的粉料飞散问题。