自动化监测技术在大跨度现浇箱梁施工中的应用研究

郭振宇

(中铁十六局集团有限公司,北京 100018)

0 引言

根据住房和城乡建设部相关规定:高大模板支撑系统是指建设工程施工现场混凝土构件模板支撑高度超过8m,或搭设跨度超过18m,或施工总荷载大于15kN/m2,或集中线荷载大于20kN/m 的模板支撑系统[1]。

因高支模工程具备多元化、错综复杂、危险性大等特点,近期以来,在建筑施工阶段,因支撑体系承载力不足、失稳等因素引发的坍塌事故时有发生,导致人身伤亡及重大经济损失[2]。文献[3]对国家住房和城乡建设部2012~2018 年的房屋市政工程生产安全事故统计数据进行了分析,2018 年高支模坍塌事故发生概率在全部较大安全生产事故中所占比例最高,达到了约45%;2013 年高支模坍塌事故引起的人员伤亡数占全部较大安全生产事故导致的人员伤亡数比例最高,达到了近40%。

随着国家对高支模工程管理的规范,高支模坍塌事故得到有效遏制,但仍有发生。文献[4]通过综合分析近10 年高支模坍塌事故案例,将高支模坍塌事故原因总结为:材料和支架搭设、技术方案、施工管理、安全监督四个主要方面。文献[3]对坍塌事故原因总结为:没有建立相应的安全监测指标和安全监测系统;动态施工荷载作用下高支撑体系整体动力特征认识不足;监测技术和设备落后,无法实现实时动态监测。

基于文献资料、高支模工程案例统计分析,文章将高支模坍塌致因总结为以下三个方面:计算方案不规范、施工安全监督管理体制不健全、监控和监测预报不到位。

通过对上述情况的总结,决定使用基于数据智能传输的远程监测方式,使监测自动化,保障施工安全。本文中的自动化监测系统自动化程度高,监测元器件技术成熟,便于维护。通过对施工过程的监测,直观体现了施工全过程支架变形情况,积累了类似工程的宝贵经验,达到满意的实施成果。

1 高支模架监控与监测

1.1 高支模监测指标的研究

广州市城乡建设委员会2014 年发布相关通知,强调对高支模关键部位或薄弱部位的水平位移、模板沉降、立杆轴力以及杆件倾角等参数进行实时监测,并邀请专家组对监测内容进行重点审查。应对危险性较大的高支模进行预压监测和混凝土浇筑过程中的安全监测,积极采用实时监测的自动化措施,保证监测数据的及时性和有效性[5]。

文献(2018)[6]认为,高支模发生局部坍塌,主要是高支模局部立杆失稳弯曲,引起连锁反应,同时模板下陷,混凝土未固结时在下陷处聚集加重荷载导致高支模局部坍塌。文献(2019)[7]提出应在跨度较大的双向板中部板底和高支模支架两端布置监测设备,在梁底模板安装竖向位移传感器,监测模板沉降。文献(2020)[8]强调高大支模结构工程施工过程中存在诸多影响因子,如混凝土泵送方式和机械设备振荡、活载、构件连接等不确定因素影响,导致自动化监测过程中出现误判误报,严重影响施工过程的顺利进行。并建议建立以多传感器监测为基础、协同远程监控系统等现代技术的高支模自动化监测系统。

本文认为,鉴于监测环境的复杂性及施工因素的不确定性,监测点的布置在满足现行规范要求的前提下,且保证监测内容的全面性,要做到以极少的监测点位来反映监测物体的整体状况。设备安装时根据现场情况,减少现场线路布置长度,不影响现场施工正常进行。动态施工荷载是支撑结构变形的重要影响因素,智能检测设备的应用使得高支模现浇施工整个过程中对监测数据收集实现秒级的读取,这在一定程度上可以做到高支模坍塌及时预警,减少施工人员人身安全事故的发生。

1.2 高支模监控管理

智能监控技术包括:智能监测系统安装、监测系统调试、监测数据采集、数据处理、数据分析与总结。

对监测数据出现异常的情况,需人工检查传感器是否失效,及时恢复正常监测。当监测平台发出危险报警时,现场负责人须通知作业人员停止施工并迅速撤离,同时启用应急措施。监测人员须继续观察监测数据变化情况,在确认监测数据趋于稳定后方可进行施工。监测设备安装后要用保护罩保护,同时贴好警示标语提醒施工人员注意保护。

2 高支模架监测系统的建立

2.1 监测系统组成

高支模支架自动化监测系统主要由硬件和软件两部分组成。硬件部分包括传感器、数据采集设备、信息发送装置。传感器分为应变计、静力水准仪、位移计。

软件系统主要由数据云存储及处理系统、监测管理系统组成。软件系统选用北京安信卓越信息科技有限公司的在线监测集成平台。软件系统主要负责监测点的数据处理、安全阈值的设置、安全预警人员管理。

2.2 预警值设定研究

目前国家规范《建筑施工临时支撑结构技术规范》(JGJ300-2013)中第8 章规定了水平位移及立杆轴力监测报警值的监测指标。其中对内力报警值规定为设计计算值;对水平位移报警值规定为:H/300,H 为支撑结构高度。

许多第三方监测单位在高支模监测项目中强调模板沉降、立杆轴力、杆件倾角的计算,但对于高支模坍塌的预警值和报警值的确定没有统一的规范,有待进一步研究。

3 工程实例和应用效果

3.1 工程概况

温州市域铁路S2 线一期工程土建SG6 标段包括2 站3 区间,区间上部结构双线简支梁。沙城站至天河站区间共有双线简支梁86 跨,主跨35m、30m,主要配跨25m、40m。桥墩基础采用群桩基础,承台为矩形承台。简支箱梁采用贝雷梁高支模支架施工。实施监测的简支箱梁跨度35m(沙天区间62#墩—63#墩),在支架两侧承台设单排4 根φ630mm 钢管作为支墩,钢管壁厚10mm,中间不设支墩。支架跨度为29.9m、钢管横向间距为2.74m。钢管柱上设横向工字钢,工字钢支撑贝雷梁,桥墩承台面至梁底距离12m,钢柱支撑构件高9m,采用双层贝雷架作为支架水平支撑构件,在贝雷梁及钢柱上安装支架监测系统。

在监测项目正式实施后,历时15d 对沙天区间62#~63#墩简支箱梁整体现浇施工过程实时监测。简支箱梁模架支撑结构如图1 所示。

图1 简支箱梁模架支撑结构图

3.2 监测内容及设备安装

设计方通过Midas Civil 软件建立模型并计算,梁贝雷梁的上、下弦杆应力最大,是不利位置;在贝雷梁的支座位置,受到支座反力的影响,此处竖杆和斜杆受力最大;贝雷梁支架的跨中挠度最大,对挠度的监测反映跨中变形最为直观。两端钢柱是承上启下,将所有荷载传递到基础的关键构件,对钢柱进行监测。传感器根据需要选用了位移计、应变计和静力水准仪。

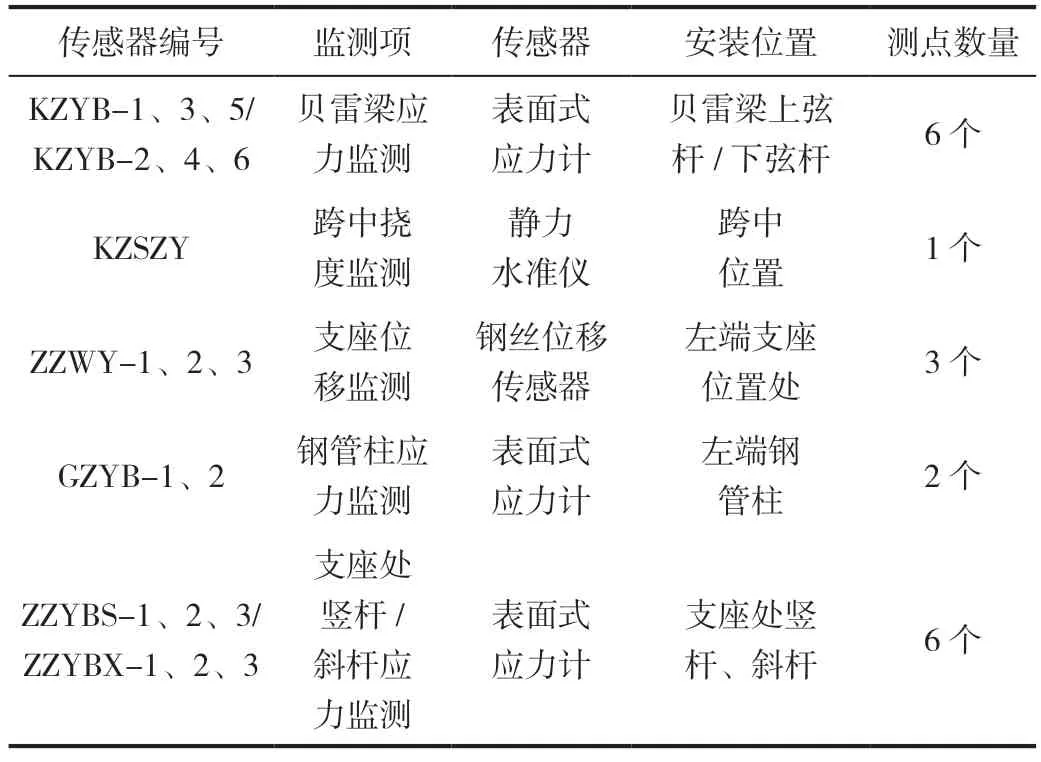

在综合考虑监测目的、监测对象、监测方法和监测成本的前提下,用最经济的监测手段和点位布置来完成对目标对象的监测。具体位置如表1 所示。

表1 监测内容及位置

监测人员在箱梁底模板安装前,把监测传感器设备安装在监测点,进行初步调试,将数据采集周期定为5min,用软件系统对监测点进行预警值和人员管理设置。

3.3 预警值的设置

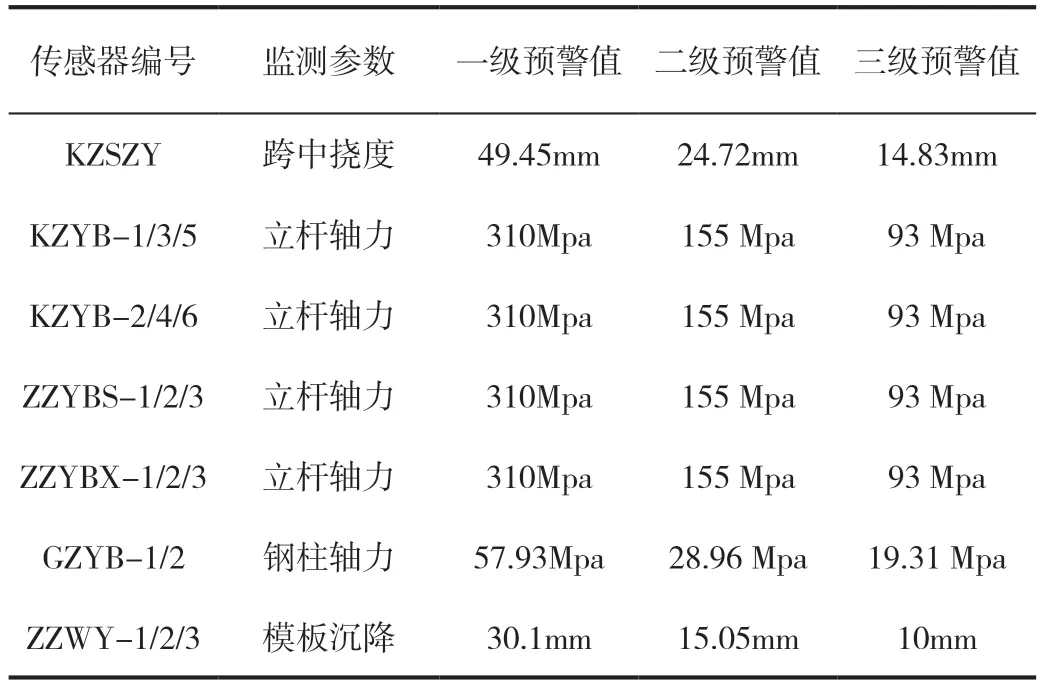

本次监测项目主要对施工关键位置的模板沉降、杆件轴力、支架跨中挠度进行监测。传感器将监测点的变形值以电信号形式传输给数据采集设备,信息发送装置将数据传输至远程服务器,监测人员可通过计算机掌握贝雷梁现浇支模架的安全状态;当监测数值超过设定的阈值时,采集设备以短信形式向移动终端设备发出警告,管理员可采取应急措施保障施工安全。此次温州市域铁路S2 线高支模监测参数预警值具体情况如表2 所示。

表2 温州市域铁路S2 线高支模监测参数预警值

软件系统根据项目要求设立了分级预警机制。据相关规范和计算书确定了高支模监测阈值范围,一级预警值为设计值;二级预警值为设计值的50%;三级预警值为设计值的30%。跨中挠度设计值计算依据w=L/400(L 为支架跨度,w 为挠度),贝雷梁用16Mn 钢,对应于《钢结构设计规范》中的Q345 钢材,抗拉、压设计强度取值310Mpa。模板沉降设计值是H=L/1000(L 为计算跨度)。

3.4 数据分析

数据采集设备全天候采集数据,数据采集后直接上传至服务器。本次监测过程经历了底模吊装、钢筋绑扎、内膜吊装、混凝土浇筑、预应力张拉灌浆五项施工工程。监测系统通过监测图像实时反映了各个施工环节架体受力变形情况。

本次监测开始前,记录高支模架搭建完成后未加荷载情况下连续4 次测量的自然值,然后取4 次自然值的平均值作为监测初始值。初始值是整个高支模监测的起算依据。

(1)贝雷梁高支模跨中挠度在整个施工过程中的变化情况如图2 所示,挠度监测使用压差式静力水准仪。静力水准仪的精度为0.2%FS,表示其误差为全量程的0.2%,灵敏度为0.1mm,量程为1 000mm。在监测过程中,跨中下沉量均在安全范围内。由图2 可以看出桥梁浇筑施工前挠度初始值为-9.82mm,跨中挠度在-10mm 处浮动。简支箱梁开始浇筑后数值下降至-12.64mm,混凝土养护期间数值未超限。桥梁预应力张拉阶段,分两次张拉,每次张拉过程中,挠度值都有所回弹,由图像可知,预应力张拉后跨中挠度值逐渐向-10mm靠近。整个监测过程中,跨中挠度监测未出现报警情况。

图2 贝雷梁跨中挠度变化

支架搭设、底模安装完成后,对支架体系进行预压。预压荷载分布与支架施工荷载分布基本一致,加载重量偏差控制在同级荷载的±5%以内。支架预压消除了支架搭设的非弹性变形,根据支架承载预压后活络头的沉降量测算施工荷载时的弹性变形,根据箱梁张拉后的上拱度再计算出支架底模的预拱度。

根据支架预压后的整体情况,对贝雷支架局部加固,保证了支架自身的强度和稳定性,这使得跨中挠度沉降相对较小。

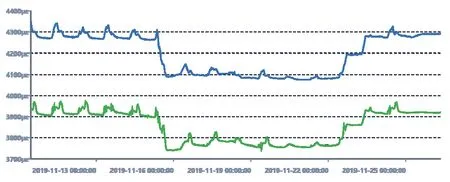

(2)支架钢柱监测点的数据图如图3 所示。钢柱应变监测选用表面型智能弦式应变计。应变计灵敏度为1µε,精度为0.1%FS,量程为±2 500µε。

图3 支架钢柱应变数值监测图

混凝土浇筑前,监测数值基本呈周期性变化,图像波峰上升阶段为白天施工作业,波峰下降阶段为施工作业结束,夜间无人作业,图像则呈现趋于平直的曲线。整个监测过程中,钢柱应力监测在2019 年11 月15 日下午5 点51 分16 秒混凝土浇筑完成后,GZYB-1 和GZYB-2 两个应变计处于二级报警状态。直至简支箱梁第一次张拉结束后,二级报警状态解除,报警级别变为三级。第二次预应力张拉及灌浆结束后,报警解除。

3.5 安全预警效果

当数据值超过设定的阈值时,系统立即将预警信息以短信方式通知管理人员。可根据实际情况预先设定预警级别,启动相应应急方案,及时采取应对措施,避免危害进一步扩大。本次监测,现场负责人收到监测设备发出的二级预警警告3 次,三级预警警告多次,设备类故障报警2 次,监测人员第一时间到达现场对故障部件进行检查和维护。

4 结论

此次大跨度高支模支架监测实现24h 监测,与传统人工监测相比,效率显著提高,数据采集完整率和有效率均达97.92%;为推动贝雷梁现浇支模架监测规范的建立提供一定的数据参考。

通过自动化监测系统在桥梁支架工程中的应用效果,新型智能监测设备提高了监测效率,可及时预警和实时监测支架体系的整体状况,保证施工过程安全。

自动化监测系统避免人工监测的缺点,同时节约成本并降低安全风险。实现了施工监测可视化智能管理,对提高工程管理信息化水平有很大作用。

结合施工现场的具体工况正确布置使用,是保证支架监测数据可靠的首要条件。去人力的自动化监测将迎来加速发展与应用,从而助力工程单位实现绿色建造和智慧工地建设。