市政道路路基施工质量管理措施

丁 帅

(淮南市建发市政工程有限公司,安徽 淮南 232000)

随着我们国家市场经济的持续发展,我们国家的城市化建设节奏也在逐步加快,因此强化城市基建工程的建设,改善民众的生活水平势在必行[1]。为保障市政道路的平整性与稳定性,让城市居民能够通畅、舒适地出行,需要对路基的施工质量展开合理的管理控制。

1 路基施工的程序和内容

1.1 施工程序

在市政道路工程进入路基施工环节时,其施工程序包括很多步骤,在正式施工前,需要做好相关的测量准备工作,以确定市政道路施工的可行性。对于施工质量的管理控制,重点在于测量放线之前的精确性准备,整个测量期间,一定要对图纸有深入细致的了解,并反复将其与施工现场的实际状况展开对比、确认,持续对施工期间所需的导线和中线展开多次测试,并对测量的精确度实施有效控制,以保证测试结果的精准度。

1.2 施工内容

城市道路建设中的路基施工,其主要施工内容包括,在基路床中,展开土石方的填挖施工,对道路沿线涵洞、挡土墙展开建设,对路肩与边坡进行设置,还包括对道路沿线的给排水管道做出合理设计,并进行布置等[2]。在整个路基施工期间,基本上都需要在露天环境中展开作业,故而施工过程中,难免将会受到气候的影响,譬如雨、雪、风、霜等,路基施工基本离不开机械作业,部分环节需要由人工操作方式辅助完成。在路基施工作业区域内,会有不同专业人员同时展开施工。

2 市政道路路基施工质量管控措施

2.1 改善道路地表状况

改善道路地表状况有助于强化对市政道路工程中路基施工质量的管控力度。可以通过对路基基底实施强化处理,确保基底足够平整,通过加大道路的路基宽度,改善道路路基的承载性能[3]。改善道路地表状况的具体处理措施,包括对路基原地面展开复测,道路地面存在的杂物完全清除,将空闲砌体全部拆除,对不符合施工要求的土基展开填筑前碾压处理。

2.2 对路基填料实施严格质控

道路路基正常情况下都是直接暴露在露天环境中的,需要持续经受各种恶劣气候环境的侵蚀,还要长期遭受汽车的反复碾压。因此,应尽可能优化路基填料的自身质量,从而使市政道路工程中路基的实际使用期限能够有效延长,增加路基的强度,强化道路的承载性能。在选择路基填材的时候,一定要考虑路基填料的所属类型与具体样式,将路基沉降情况、填料来源、施工单位的技术水平、地质环境,还有施工条件等相关因素全部纳入考虑,并选择一种最为经济、最为合理、最为适用的填料[4]。例如,对于含有丰富砂砾的路基,最好是选用渗水性相对较强的填料,并应在填筑期间,对现场路基的当前强度与稳定性展开测试,以确保路基的安全性能满足施工要求,选择以施工弃渣为填料,既可节约建设成本,又能达到环保效果。

2.3 强化对填筑压实施工的质控力度

填筑压实环节在路基施工中属于一项关键性施工,其实际施工质量对整个市政道路工程的建设存在着巨大影响,应针对施工的每一个具体步骤实施严格控制,对每一个会对路基填筑压实效果产生影响的因素展开有效控制。如土方建设期间,按照《城市道路工程设计规范》的要求,在正式展开填筑压实施工前,一定要展开试铺,且试验路段长度至少要超过101m,并依据试铺结果确定最佳铺筑方案,包括松铺层的厚度和设备组合方式,以及压实遍数等多项技术参数。而实际展开压实施工前,应先将填料含水率测定出来,并将其控制在±2%。

2.4 强化绿化带边缘防护力度

强化绿化带边缘防护力度,使道路工程的路基更具稳定性,以保证道路路基能够达到规范要求的施工质量标准。市政道路路基两侧的绿化带边缘部位容易发生凹陷现象,因此,在设计防护方案时,对防护材料应该从气候条件、来源、地质水文条件,还有生态环保等多方面加以考虑。现阶段,国内市政道路路基绿化带大多采取植物环保生态防护,这也是对路基绿化带边缘进行保护的一种最佳方式,该方法不仅成本费用低廉,同时还能对环境加以美化。在强化绿化带边缘防护力度时,最好选择在3 月~5 月施工,需要选根系发达可抗旱的植物,而且在种植初期,应该为幼苗设置保护层,使其免受风雨摧残。在绿化带边缘设置浆砌片石能起到对绿化带的防护效果,可以与植物环保生态防护结合使用,以改善边坡的稳定性。

3 工程实例

3.1 工程基本情况

某市政道路工程新建路段长8020m,Ⅰ级道路,双向四车道。地势较低,项目初步计划按路基填筑方法展开处理,路面设计红线为30m,沿线路基设计平均高度为8m。从勘察报告来看,该路段地表分布以人工杂填土为主,埋深在2m~2.5m,承载压强极限为60kPa;杂填土下方是软土层厚6m~8m,稍湿,内部含85%粉细砂,其余15%则为中砂,承载压强极限为80kPa;再下面是15m~20m 厚的中风化岩,也是实例工程的路基持力层。为了保证路基填筑施工质量,在将杂填土完全挖除后,还要对浅层软土通过混合石灰的方式加以处理,并直接以周围大量分布的软土用作路基填料,实例项目的路基填筑采取的是分层施工方法,压实设备用的是振动压路机。

3.2 压实试验

1.设定3 个试验段,对各试验段做不同的松铺厚度设定,因现场施工期间对松铺厚度的把控难度较大,该实例项目设定的三种松铺厚度是一个厚度范围,即300mm~400mm厚、400mm~500mm厚、500mm~600mm厚。

2.运用振动压路机压实时,将各试验段中的每一个工作区再划分为相互独立的两个部分,一个部分在强振模式下开展压实施工,另一个部分在弱振模式下开展压实施工,将碾压遍数控制为2、4、6、8,并测定具体压实度。

3.以灌砂法对路基压实度展开测定时,其可测范围不大,正常情况下仅为15cm~20cm,为实现对路基填料压实度的全方位检测,需要针对多层铺筑填料做压实度测定,在分别对每层填料检测其压实度时,将层间隔设定为15cm,并对碾压方法不同时的压实效果进行对比。

4.在对软土填筑材料分别采用强、弱振压模式施工期间,位于铺筑面表层下方10cm~15cm 范围内的填土整体性均受到了较重的破坏,其压实度达不到施工要求。为此,在对每层土体展开分层压实度检测时,需要将位于表层下方10cm~15cm 范围内的软土刨除,等到松铺下一层填土时,还要把之前刨除的软土材料再按原位置回填,并做碾压处理,然后还要对该位置回填软土的压实度再做一次检测,以确保其能达到施工压实度要求。

5.压实设备用的是徐工集团制造的XS202J 型振动压路机,其质量为25t,振动高频为35Hz、振动低频为25Hz,设备在高振幅状态下的激振为350,低振幅状态下的激振为240,碾压速度设定为4m/h~5m/h。

3.3 试验段数据分析

3.3.1 松铺500mm~600mm 厚

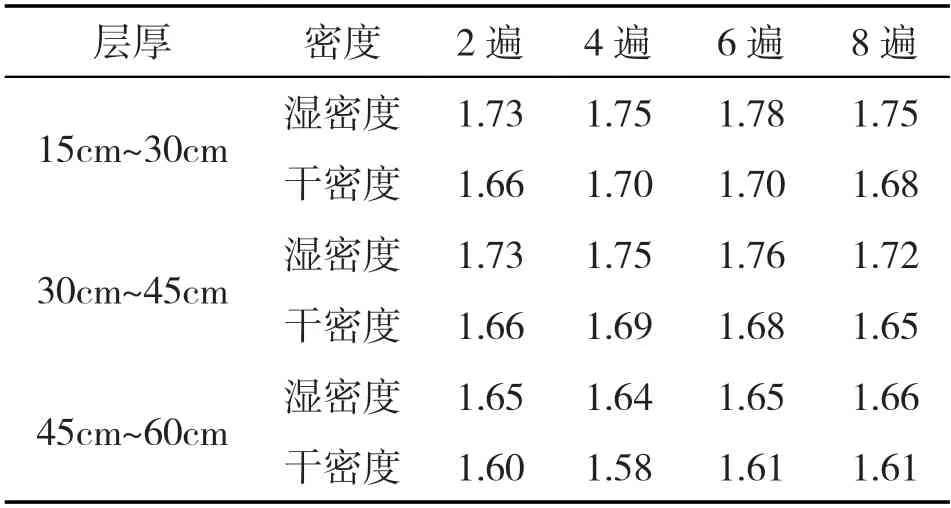

依照重型电动室内击实试验,确定软土填料最大干密度值为1.67g/cm3,最佳含水率为16%。在松铺500mm~600mm 厚的试验段上,压路机采用强振模式,按2、4、6、8 遍碾压,测得的3 层实测密度详见表1。

表1 强振条件下各压实遍数3 层实测密度 g/cm3

将表1 中干密度数据转换成压实度,所得结果详见表2。

表2 强振条件下各压实遍数3 层压实度 %

在松铺500mm~600mm 厚的试验段上,采用弱振模式,按2、4、6、8 遍碾压,测得的3 层实测密度详见表3。

表3 弱振条件下各压实遍数3 层实测密度 g/cm3

将表3 中干密度数据转换成压实度,所得结果详见表4。

表4 弱振条件下各压实遍数3 层压实度 %

由以上4 表内容可知,在松铺500mm~600mm 厚下开展碾压施工时,在强、弱振模式下,15cm~30cm范围内填土压实度均较好,然而下层土体均达不到理想的压实效果,说明松铺太厚压力传到底部时不够用。故而,500mm~600mm 不适合用作实例项目的松铺厚度。

3.3.2 松铺400mm~500mm 厚

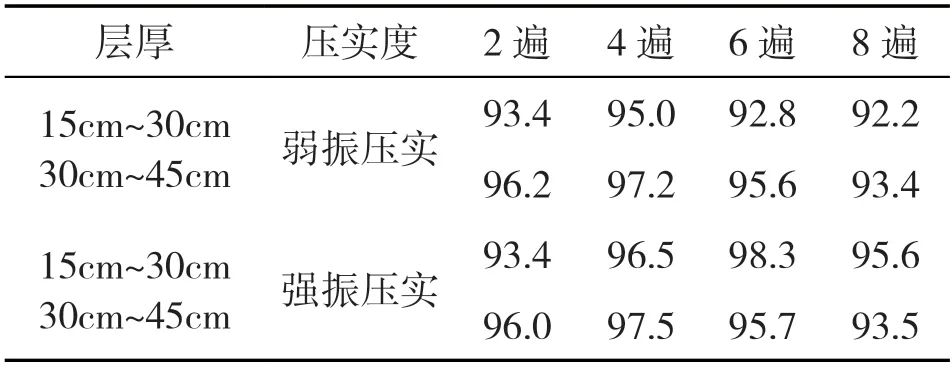

在松铺400mm~500mm 厚的试验段上,分别采用强、弱振模式,按2、4、6、8 遍碾压后,测得的分层压实度实测数据详见表5。

表5 强、弱振条件下各压实遍数层间压实度 %

从表5 内容来看,松铺400mm~500mm 厚试验段能实现良好的压实度效果。值得注意的是,在强振模式压实期间,30cm~45cm 填土在经过4 遍碾压之后,压实遍数加大时压实度反而降低了,这是因为该位置经过初次强振就已变得密实起来,后期的二次强振反而会对已形成的结构带来严重破坏。推荐采用400mm~500mm 松铺厚度。

3.3.3 松铺300mm~400mm 厚

在松铺400mm~500mm 厚的试验段上,分别采用强、弱振模式,按2、4、6、8 遍碾压后,测得的分层压实度实测数据详见表6。

表6 强、弱振条件下各压实遍数层间压实度 %

松铺300mm~400mm 厚时,压实度出现了较大变化,其原因在于松铺层太薄,即便密实度达到了施工标准,也会因层间土体也免不了在剧烈变化中重新变得松散,且层间衔接面需要经多次碾压,这样的施工方式会使工作量加大,不具经济性。故而,不建议在真正松铺选择300mm~400mm 厚。

3.4 施工效果

临近表层的填土压实度要比远离表层的更大一些,项目设定不同压实遍数、不同松铺厚度,分别展开强、弱振压实,对其各自压实效果展开分析。发现松铺400mm~500mm 厚的压实效果最理想,各层间软土压实度全部都可以达到施工标准;不过要控制好碾压遍数,正常情况下以3 遍为限,否则软土会变得疏松;强振模式的碾压效果明显比弱振要好,只是其对软土表层造成的破坏也更严重。

4 结语

本文针对市政道路工程中路基的施工质量管控措施展开研究,并结合工程实例分析了其路基施工质量管控的具体措施。结果表明,为了优化市政道路工程的路基施工质量,需要不断强化对路基施工质量管理控制措施的研究力度。