超声高温熔体处理对Mg-Gd-Y-Zr 合金晶粒及力学性能的影响

谢东原,周 全,陈 舸,陈乐平

(1.南昌航空大学 航空制造工程学院,江西 南昌 330063;2.上海航天精密机械研究所,上海 201600)

0 引言

作为目前最轻的金属结构材料,镁及镁合金因具有良好的导热、防磁、抗震等性能而备受关注[1-3]。部分重稀土元素在镁中具有较高的固溶度,可以形成有效的强化相,提高合金室温和高温下的性能[4]。Mg-Gd-Y-Zr 合金因具有显著时效强化和固溶强化特性而得到广泛应用,也因此成为高性能稀土合金的重要研究方向之一[5-7]。

作为一种高效、环保的细化晶粒技术,超声处理可显著细化镁合金凝固组织,改善其力学性能。AGHAYANI 等[8]发 现,当超声处理温度为700 ℃时,超声功率在0~360 W 内随着超声功率的提高,AZ91 合金晶粒逐渐减小,与未处理时相比,其初生相尺寸减小55.4%。付浩等[9]发现,当超声功率密度为8.33 W/cm2时,处理温度在600~690 ℃内随着超声处理温度的升高,合金初生晶粒尺寸先减小后增大,转为点为630 ℃。黄浩等[10]发现,当超声功率为900 W、超声处理温度为690 ℃时,Mg-7Zn 合金的晶粒尺寸由未处理时的390 μm 细化至186 μm,合金的抗拉强度伸长率分别提高了48.5% 和43.5%。YANG 等[11]发 现,当超声处理温度为640 ℃时,经超声处理后的Mg-Ni-Y 合金晶粒尺寸明显减小,初生相形态由树枝状向球状转变,合金力学性能随之提高。李鹏等[12]发现,当超声处理温度为720 ℃时,超声功率为0~700 W 或处理时间为0~60 s,随着超声功率或处理时间的增加,Mg-5Y-2.5Zn-1.2Ca 合金晶粒尺寸逐渐减小,相比于未处理时,合金晶粒尺寸减小了40%。李克等[13]研究发现,当超声功率为400 W、处理温度为600~650 ℃时,AZ91D 镁合金的α-Mg 相呈现蔷薇状,且存在少量小枝晶,其中蔷薇状晶粒偏多。另外,超声处理对铝、铜、铅、锡等合金及复合材料组织具有同样显著的细化效果[14-18]。

近年来学者们开展了大量试验,结果表明,高于液相线30~120 ℃的超声低温熔体处理对粗晶镁合金凝固组织及力学性能改善效果显著,但在浇注温度附近的超声高温熔体处理对含有重稀土的细晶镁合金凝固组织及力学性能研究较少,同时,超声高温熔体处理更接近实际生产要求。因此,本文探究了不同超声高温熔体处理工艺对Mg-6Gd-3Y-0.6Zr 合金晶粒和力学性能的影响,以期为进一步改善该合金工业条件下的凝固组织及力学性能提供试验基础。

1 试验材料与方法

试验材料为Mg-6Gd-3Y-0.6Zr 合金(质量分数,下同),Mg 以高纯度Mg 锭(>99.9%)形式加入,合金元素Gd、Y、Zr 分别以Mg-30Gd、Mg-30Y、Mg-30Zr 中间合金形式加入。熔体超声处理设备如图1所示,该设备主要由超声波能换器、工具头、超声波发生器等装置组成。

图1 超声熔体处理设备Fig.1 Schematic diagram of the ultrasonic melt treatment equipment

采用坩埚电阻炉熔炼材料,待纯Mg 完全熔化后,加入Mg-30Gd、Mg-30Y 中间合金;当熔体温度达到760 ℃时,加入Mg-30Zr 中间合金并保温10 min,然后将金属液转移至事先保温好的中间处理坩埚,每次进行超声处理的熔体约为700 g;当熔体温度达到设定值时,将预热至700 ℃的超声波探头插入液面下10~15 mm 处完成超声处理,达到处理时间后立即将处理后的熔体浇入事先预热至200 ℃的石墨铸型(高70 mm,外径和内径分别为40 mm 和30 mm)中,试验的具体参数见表1。

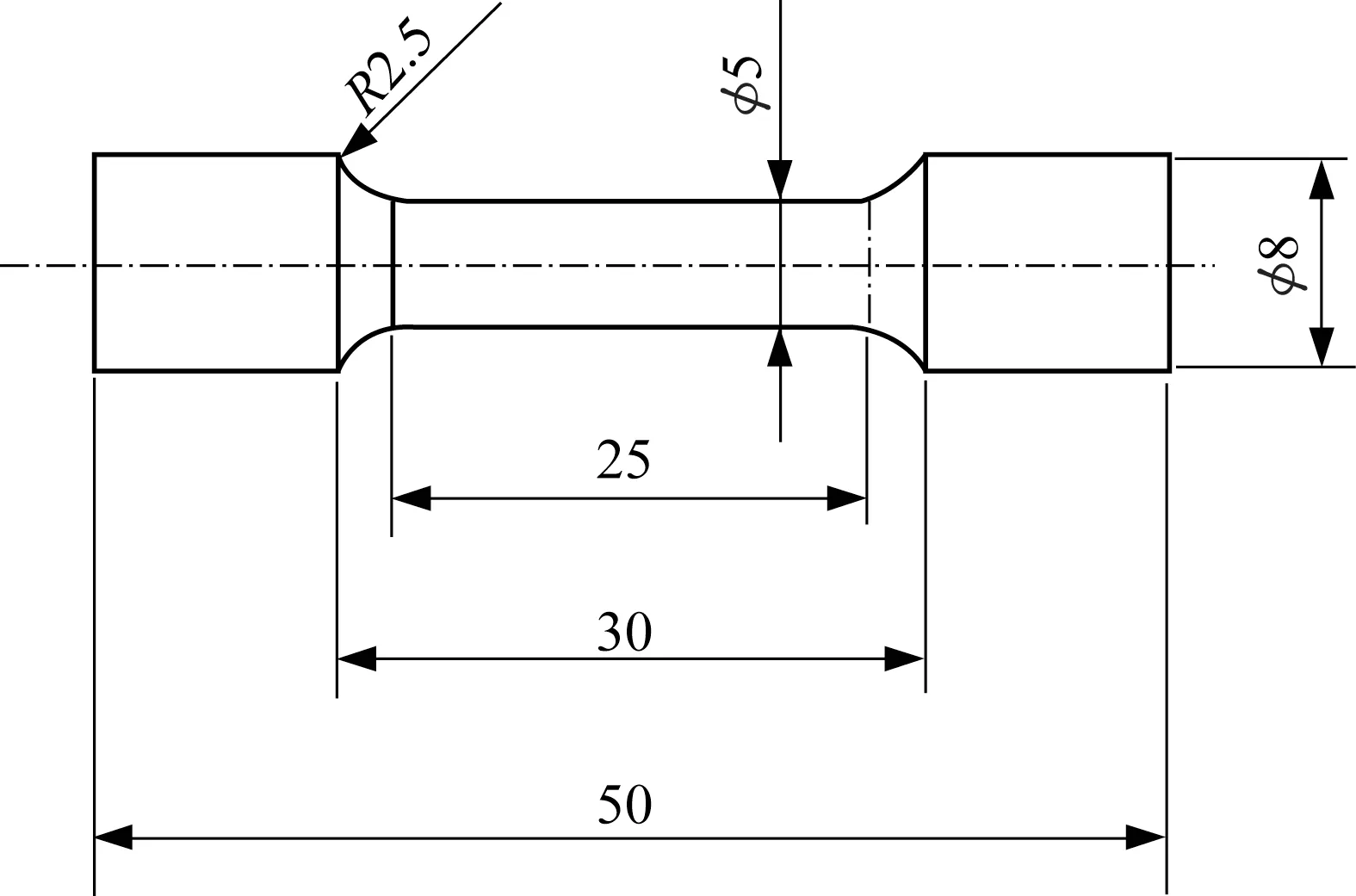

在距铸锭底部约15 cm 处取样并对其打磨、抛光,采用质量分数为5%的柠檬酸腐蚀;利用XJP-6A 型金相显微镜观察试样的初生相形貌;利用S-Viewer 软件,通过截线法测量晶粒尺寸;按照GB 6397-86 制备拉伸试样,并利用WDW-200D万能试验机对试样开展拉伸性能测试,拉伸速度为1 mm/s,其中拉伸试样具体尺寸如图2 所示。

图2 拉伸试样尺寸Fig.2 Size of the tensile sample

2 试验结果与分析

2.1 合金的显微组织

在未处理和超声处理条件下,Mg-6Gd-3Y-0.6Zr 合金典型的初生相和第二相形貌如图3 所示,对应试样分别为4#试样和5#试样。由图可知:未处理时的合金初生晶粒呈粗大球状,其第二相多数呈颗粒状,少数呈条状;经超声处理后的合金初生相仍为球状,但尺寸明显减小,其颗粒状第二相数量减少、尺寸减小,条状第二相数量增多且更均匀地分布在晶界处。

图3 Mg-6Gd-3Y-0.6Zr 合金典型的凝固组织Fig.3 Typical solidification structures of Mg-6Gd-3Y-0.6Zr alloy

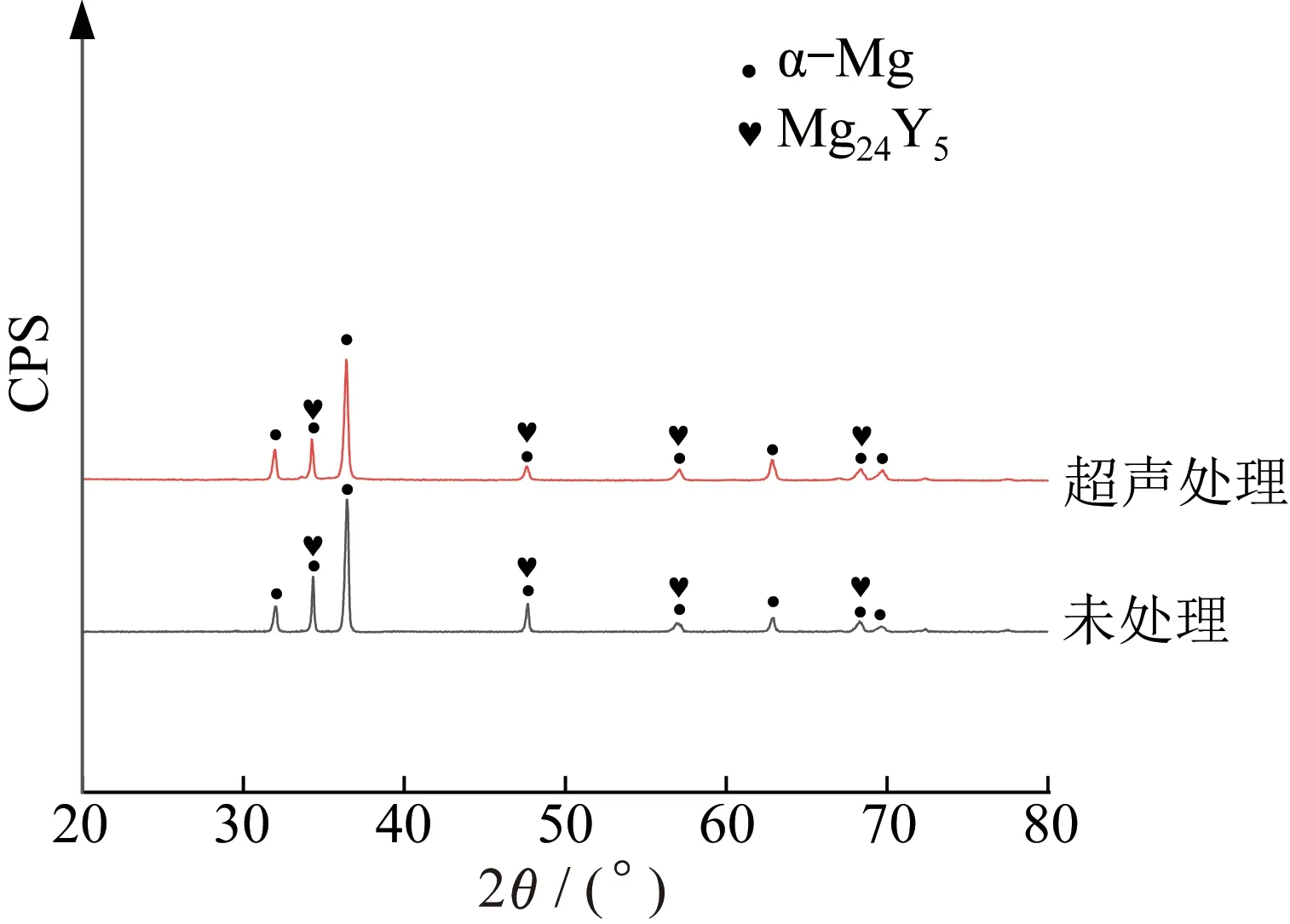

在超声处理前后,合金的X 射线衍射如图4 所示,对应试样分别为4#试样和5#试样,其中CPS 为counts per second 计数率,表示X 射线的强度。由图4可知,在超声处理作用下,合金未产生新的第二相,主要由α-Mg 和Mg24Y5这2 种物相组成;但α-Mg 主强峰减弱,第二、第三强峰加强,这表明超声处理可使初生合金晶粒生长更为均匀。

图4 Mg-6Gd-3Y-0.6Zr 合金的X 射线衍射Fig.4 X-ray diffraction patterns of Mg-6Gd-3Y-0.6Zr alloy

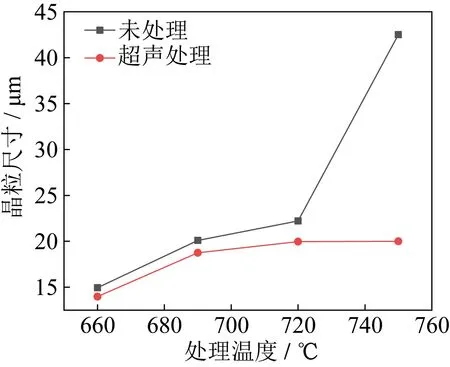

处理温度、处理时间及超声功率密度对Mg-6Gd-3Y-0.6Zr合金晶粒尺寸的影响如图5~图7 所示。由图5 可知,经超声处理的合金晶粒尺寸随着处理温度的升高而增大;相同温度下,经超声处理的合金晶粒尺寸更小;与未处理的合金相比,当处理温度达到750 ℃时,超声处理细化合金晶粒的效果最显著,说明相较于超声低温处理,超声高温熔体处理对该合金晶粒细化效果更明显。由图6 可知,超声处理时间为0~90 s 时,随着时间增加,合金晶粒尺寸呈先减小后增加的趋势,转折点均为60 s。由图7可知,超声功率密度为0~2.31 W/cm3时,随着密度提高,合金晶粒尺寸呈先减小后增加的趋势,转折点为1.29 W/cm3。当超声功率密度为1.29 W/cm3、处理时间为60 s、处理温度为750 ℃时,合金晶粒尺寸为20 μm,与未处理的合金相比,合金晶粒尺寸减小了53%。

图5 处理温度对Mg-6Gd-3Y-0.6Zr 合金晶粒尺寸的影响Fig.5 Effects of treatment temperature on the grain size of Mg-6Gd-3Y-0.6Zr alloy

图7 超声功率密度对Mg-6Gd-3Y-0.6Zr 合金晶粒尺寸的影响Fig.7 Effects of ultrasonic power density on the grain size of Mg-6Gd-3Y-0.6Zr alloy

该合金中含有约0.6%的Zr,作为异质形核核心,Zr 原子可有效提高合金形核率,细化合金晶粒,其原子团簇越小、弥散程度越好,细化晶粒的效果越显著。超声波作用于合金熔体,可产生超声空化效应和超声声流效应,通过影响晶粒的生长过程和形核率达到细化合金组织的目的[19]。由于本试验中的处理温度为750 ℃,Mg-6Gd-3Y-0.6Zr 合金未开始凝固,所以超声波产生的空化效应和声流效应无法对合金初生枝晶和次生枝晶产生臂折断及破碎作用,主要通过提高合金形核率细化合金组织。当处理温度为750 ℃时,超声波可更有效地击碎含Zr 的原子团簇,减小其尺寸,提高其弥散程度,并改善Zr 原子的细化效果。

随着超声处理温度的升高,空化效果逐渐减弱,合金冷却速度逐渐降低,晶粒尺寸逐渐增大;当处理温度达到750 ℃时,熔体中Zr 原子团簇更易被空化泡和声流击碎,此时合金的晶粒细化效果更显著。由于空化泡最小半径与超声功率密度呈正相关关系,因此在0~1.29 W/cm3内随着超声功率密度的增加,空化气泡逐渐增多,随着吸热及冲击作用逐渐增强,更有效地击碎Zr 原子团簇,提高其形核率;当超声功率密度超过1.29 W/cm3时,超声波在合金熔体中产生热量过多,导致合金冷却速度下降,减弱其对合金晶粒的细化作用,使晶粒发生逐渐粗化现象。当处理时间为0~60 s 时,随着时间的增加,更多的Zr 原子团簇被击碎,同时空化泡产生的吸热效果和冲击作用逐渐累积,使形核率逐渐提高,晶粒逐渐细化;当超声作用时间达到90 s 时,超声处理产生热量过多,合金冷却速度下降,超声处理细化效果减弱,导致晶粒发生粗化现象。

Mg-6Gd-3Y-0.6Zr 合金第二相的分布主要受合金晶粒尺寸影响。由于该合金第二相主要分布在晶界处,因此均匀、细小的等轴晶有利于改善第二相的分布情况,即晶粒尺寸越小,分布在合金晶界处的第二相便越均匀。未经处理时,合金晶粒较为粗大,导致其均匀性较差;经超声处理后,合金初生α-Mg 相得到细化,第二相分布更均匀。

2.2 合金的力学性能

超声处理温度、处理时间、超声功率密度对合金抗拉性能的影响如图8~图9 所示。

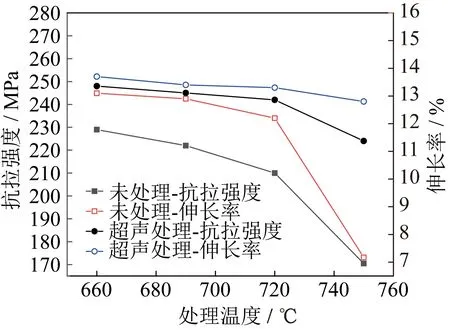

图8 超声处理温度对Mg-6Gd-3Y-0.6Zr 合金抗拉性能的影响Fig.8 Effects of ultrasonic treatment temperature on the tensile properties of Mg-6Gd-3Y-0.6Zr alloy

图9 超声处理时间对Mg-6Gd-3Y-0.6Zr 合金抗拉性能的影响Fig.9 Effects of ultrasonic treatment time on the tensile properties of Mg-6Gd-3Y-0.6Zr alloy

由图8 可知,当温度为660~750 ℃时,未处理或经超声处理后的合金抗拉强度与伸长率均随着处理温度的升高而下降;在相同处理温度下,经超声处理后的合金抗拉强度与伸长率均高于未处理的合金;相较于未处理的合金,当超声处理温度达到750 ℃时,合金抗拉性能提升现象较为显著;当超声处理温度在720 ℃以下时,合金抗拉性能改善程度较弱。

由图9 可知,当处理时间为0~90 s 时,随着超声处理时间的增加,合金的抗拉强度和伸长率呈先上升后下降的趋势,转折点为60 s。

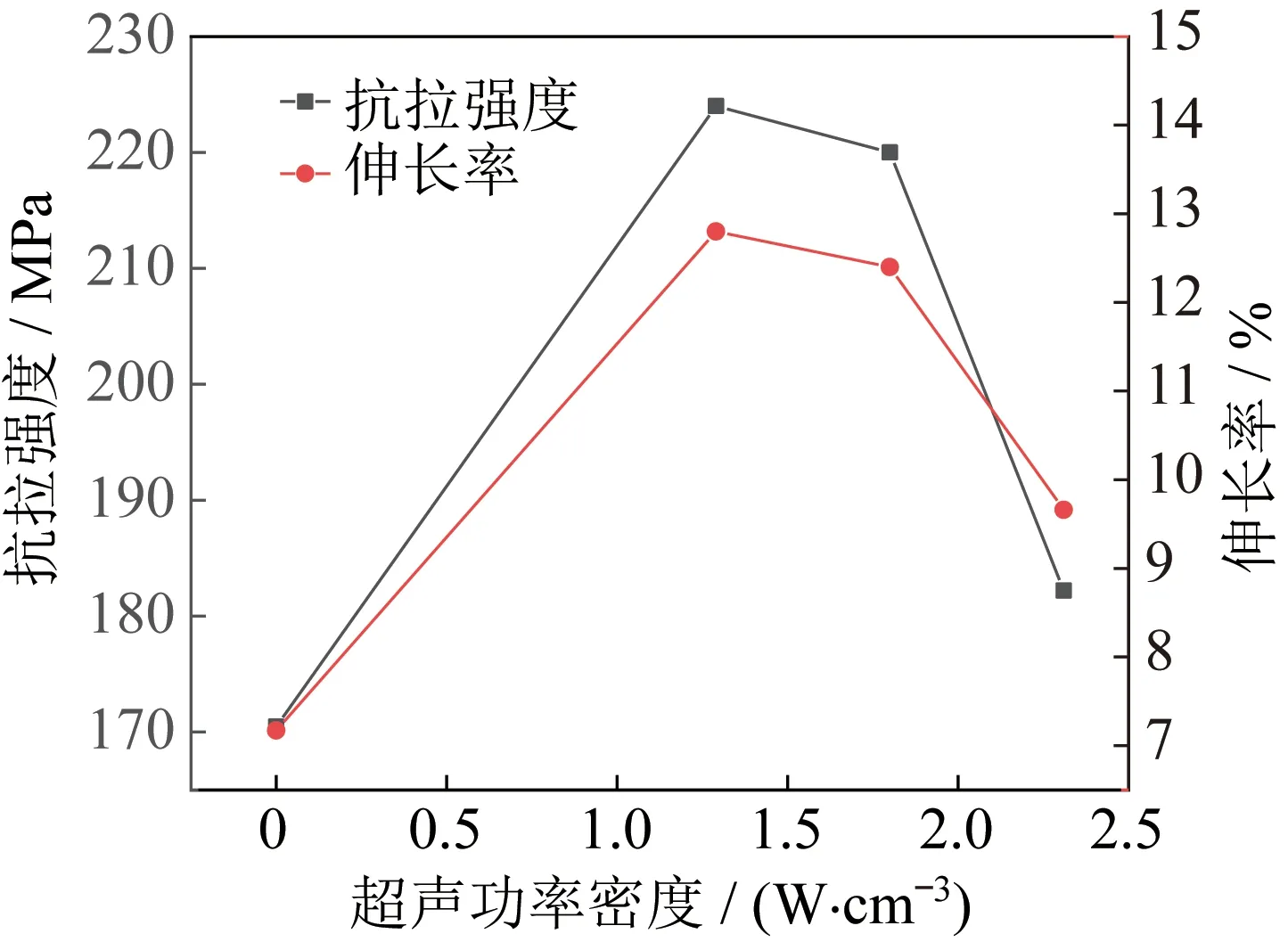

超声功率密度对合金抗拉性能的影响如图10所示,当超声功率密度为0~2.31 W/cm3时,随着超声功率密度的增加,合金的抗拉强度和伸长率呈先上升后下降的趋势,转折点为1.29 W/cm3。

图10 超声功率密度对Mg-6Gd-3Y-0.6Zr 合金抗拉性能的影响Fig.10 Effects of ultrasonic power density on the tensile properties of Mg-6Gd-3Y-0.6Zr alloy

当超声处理温度为750 ℃、超声功率密度为1.29 W/cm3、处理时间为60 s 时,合金抗拉强度和伸长率分别为224 MPa 和12.8%,与未处理的合金相比,其抗拉强度和伸长率分别提高了31%和79%。

经超声处理前后的Mg-6Gd-3Y-0.6Zr 合金拉伸断口的扫描电子显微镜(Scanning Electron Microscope,SEM)形貌如图11 所示,对应试样分别为4#试样和8#试样。由图11 可知,未处理的合金断口处存在较大的解理面、解理台阶和少量撕裂棱,呈解理断裂特征,为脆性断裂;经超声处理后,合金断口处解理面和解理台阶变小,撕裂棱数量增多且呈各向异性,出现少量韧窝,属于准解理断裂。

图11 超声处理前后Mg-6Gd-3Y-0.6Zr 合金拉伸断口的SEM 形貌Fig.11 SEM morphology of the tensile fracture of Mg-6Gd-3Y-0.6Zr alloy before and after ultrasonic treatment

Mg-6Gd-3Y-0.6Zr 合金的力学性能主要受其晶粒尺寸影响。合金晶粒尺寸越小,其力学性能越高。原因为:①由Hall-Petch 公式可知,合金平均晶粒尺寸越小,合金强度越高;② 晶粒尺寸越小,第二相分布越均匀,提高合金力学性能。该合金第二相由Mg24Y5相组成,细小弥散且均匀地分布在晶界处,可有效强化基体,提高合金力学性能。因此,随着处理温度的升高,合金晶粒尺寸逐渐增大,其力学性能逐渐降低。当处理温度达到750 ℃时,相较于未处理的合金,此时晶粒细化效果更显著,显著地提高力学性能。当超声处理时间为0~60 s 或超声功率密度为0~1.29 W/cm3时,随着超声处理时间或超声功率密度的增加,合金晶粒尺寸逐渐减小,因此其力学性能逐渐提升;当超声处理时间达到60 s 以上或超声功率达到1.29 W/cm3以上时,合金晶粒尺寸逐渐增大,其力学性能逐渐下降。

3 结束语

1)超声处理可有效细化Mg-6Gd-3Y-0.6Zr 合金晶粒并提高其力学性能。对于该合金而言,相较于超声低温熔体处理,超声高温熔体处理对其晶粒细化效果和力学性能提升更为显著。

2)随着处理温度的升高,合金晶粒尺寸均逐渐增大;相较于未处理的合金,当处理温度达到750 ℃时,超声处理对其晶粒的细化效果更为显著。随着超声功率密度或处理时间的增加,合金晶粒尺寸呈先减小后增加的趋势,转折点分别为1.29 W/cm3和60 s。

3)该合金力学性能的变化规律与其晶粒尺寸变化规律基本对应。当处理温度为750 ℃时,与未处理合金相比,合金晶粒尺寸减小了53%,合金的抗拉强度和伸长率分别提高了31%和79%。