国外某难选高砷铜金矿石选冶联合工艺研究

李绍英 赵留成 于晓东 赵礼兵 白丽梅

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全技术重点实验室,河北 唐山 063210;3.矿产资源绿色开发与生态修复协同创新中心,河北 唐山 063210)

含砷金铜矿石是一种复杂的多金属伴生矿石,该类矿石中黄铜矿通常与毒砂、黄铁矿等致密共生,毒砂、黄铁矿的可浮性与黄铜矿相近,伴生金大多数被毒砂包裹。因此,浮选回收铜时砷和硫易富集于铜精矿中,不仅降低铜精矿品质,影响铜精矿的销售价格,而且会增加后续铜冶炼成本,造成环境污染[1-4];部分伴生金可随浮选富集于铜精矿中,但由于有害元素砷严重影响直接氰化浸金过程,大部分伴生金得不到有效回收[5-7]。

针对铜砷分离难题,国内外学者在砷矿物抑制剂、铜高效捕收剂及铜砷分离工艺等方面做了大量工作[8-9]。针对云南某高砷铜锡矿石,廖祥文等[10]以复合药剂EM-421 为抑制剂,采用铜硫混浮—粗精矿再磨—砷(硫)分离流程,获得了铜品位为23.78%、砷含量为0.14%的铜精矿。林榜立等[11]利用合成的新型有机抑制剂FY02 与氰化钠做对比,考察了两者对毒砂、黄铁矿、磁黄铁矿的抑制效果,结果表明FY02的抑制效果优于氰化钠。针对云南某锡铜硫化矿铜精矿,李英等[12]采用石灰、亚硫酸钠、腐殖酸钠、硫化铵组合药剂作为砷矿物抑制剂,乙基黄药作为捕收剂,获得了铜品位为12.63%、回收率为73.71%、砷含量为0.425%的铜精矿。

本文针对国外某高砷金铜矿石,分别考察混合浮选—铜砷(硫)分离工艺、加压预氧化氰化浸金工艺、直接氰化浸出工艺对铜、金回收的影响,旨在通过选冶联合工艺实现铜和金的高效综合回收。

1 原矿性质

矿石中主要有价金属矿物为自然金和黄铜矿,另有较多的黄铁矿和毒砂,主要脉石矿物为白云石和石英。黄铜矿以不规则粒状或多角粒状形态存在,与脉石、黄铁矿、毒砂等矿物之间形成复杂的嵌布关系,且呈微细粒包裹而不易解离,易造成铜精矿中砷含量超标。金分布较分散,除了自然金外,部分被硫化物包裹,还有一部分被硅酸盐和碳酸盐包裹,这些包裹金粒度极其微细,采用常规方法难以获取理想的金回收率。矿石主要化学成分分析结果见表1,铜、金的物相分析结果分别见表2 和表3。

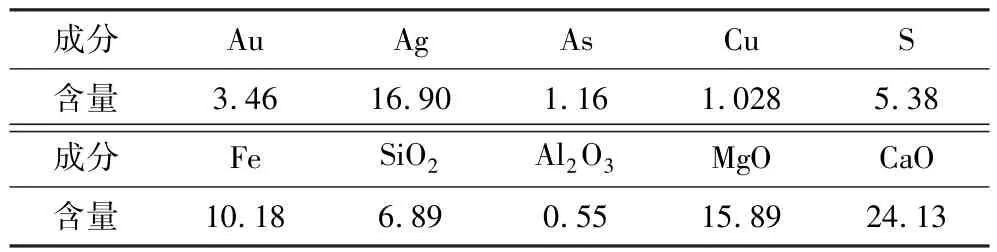

表1 矿石主要化学成分分析结果Table 1 Main chemical composition analysis results of the ore %

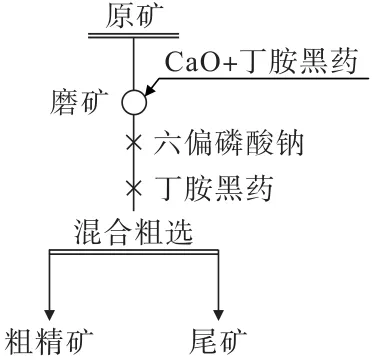

表2 矿石铜物相分析结果Table 2 Copper phase analysis results of the ore %

表3 矿石金物相分析结果Table 3 Gold phase analysis results of the ore

由表1~表3 可知:矿石中主要有价金属元素为金和铜,含量分别为3.46 g/t、1.028%;有害杂质元素为砷,含量为1.16%,其他元素不具有回收价值。矿石中铜主要以硫化铜的形式存在,占总铜的97.28%,另有少量的自由氧化铜和结合铜;金主要以自然金和硫化物包裹金的形式存在,分别占总金的52.31%和32.95%,其余为硅酸盐和碳酸盐包裹金。

2 试验方案

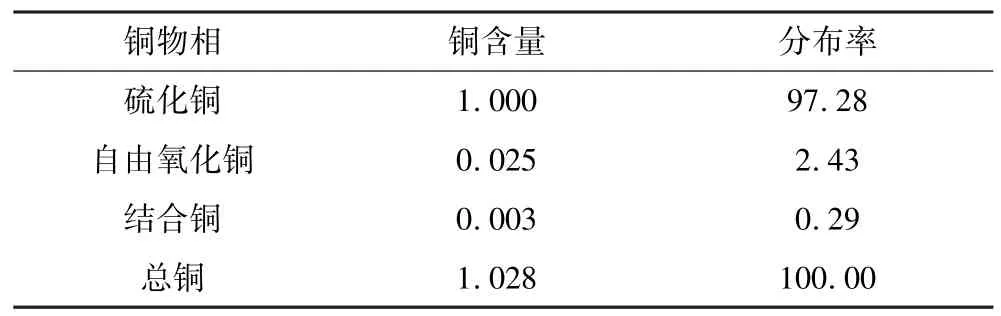

矿石中铜以硫化铜为主,金以自然金和硫化物包裹金为主,采用混合浮选回收矿石中的铜、金、砷,再对混合精矿进行铜砷(硫)分离浮选,获得合格铜精矿和含金硫砷精矿;含金硫砷精矿中砷硫含量较高,采用高压预氧化—氰化浸出工艺进行处理;混合浮选尾矿铜、砷等杂质含量较低,采用直接氰化法处理。试验原则流程见图1。

图1 原则流程Fig.1 Principle flowsheet of test

3 试验结果与讨论

3.1 混合浮选试验

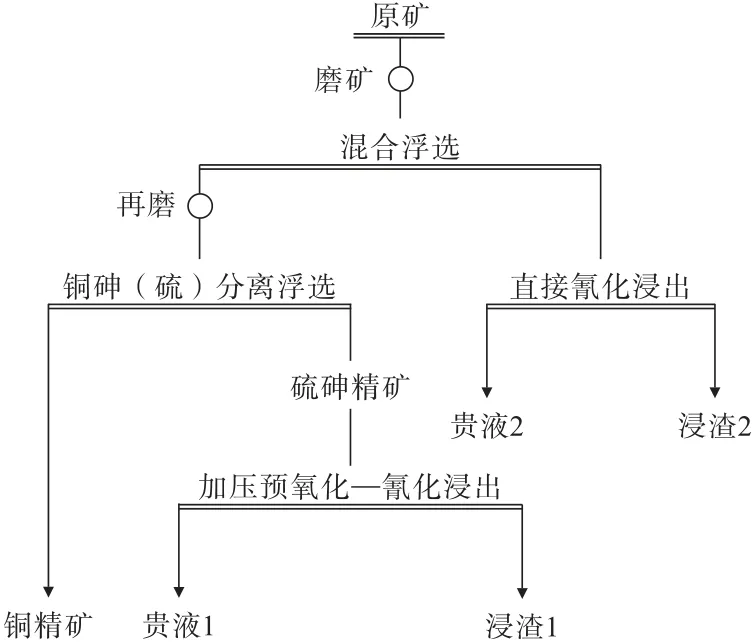

鉴于矿石性质特点,通过混合浮选回收铜和金,捕收剂为丁胺黑药、调整剂为石灰和六偏磷酸钠,其中捕收剂丁胺黑药按照1 ∶1 比例分批在球磨机和矿浆调浆时添加,混合浮选试验流程见图2。

图2 混合浮选流程Fig.2 Flowsheet of bulk flotation test

3.1.1 磨矿细度试验

磨矿细度是影响浮选效果的重要因素,直接决定着有用矿物与脉石矿物以及有害矿物之间的解离程度[13]。固定石灰用量为3 000 g/t、丁胺黑药用量为80 g/t、六偏磷酸钠用量为500 g/t,磨矿细度试验结果见图3。

由图3 可知:随着磨矿细度的提高,混合粗精矿中铜、金和砷的品位缓慢降低,铜和金回收率逐渐升高,砷回收率先升高后降低;当磨矿细度为-0.074 mm占85%时,混合粗精矿中铜和金的回收率基本保持稳定,尾矿铜品位低于0.12%。综合考虑,确定适宜的磨矿细度为-0.074 mm 占85%。

图3 磨矿细度试验结果Fig.3 Test results of grinding fineness

3.1.2 石灰用量试验

石灰是常用的浮选调整剂,主要用于调整矿浆pH 值,但用量过大会抑制黄铁矿和自然金等[14-15]。本试验着重考察石灰用量对混合浮选效果的影响。固定磨矿细度-0.074 mm 占85%、丁胺黑药用量为80 g/t、六偏磷酸钠用量为500 g/t,石灰用量试验结果见图4。

图4 石灰用量试验结果Fig.4 Test results of lime dosage

由图4 可知,随着石灰用量的增大,混合粗精矿中铜、金、砷的品位逐渐降低,回收率先升高后降低;当石灰用量为2 000~2 500 g/t 时,铜和金回收率较高,混合粗选应在较低pH 值条件下尽可能将硫化矿物选出。因此,确定石灰用量为2 000 g/t。

3.1.3 丁胺黑药用量试验

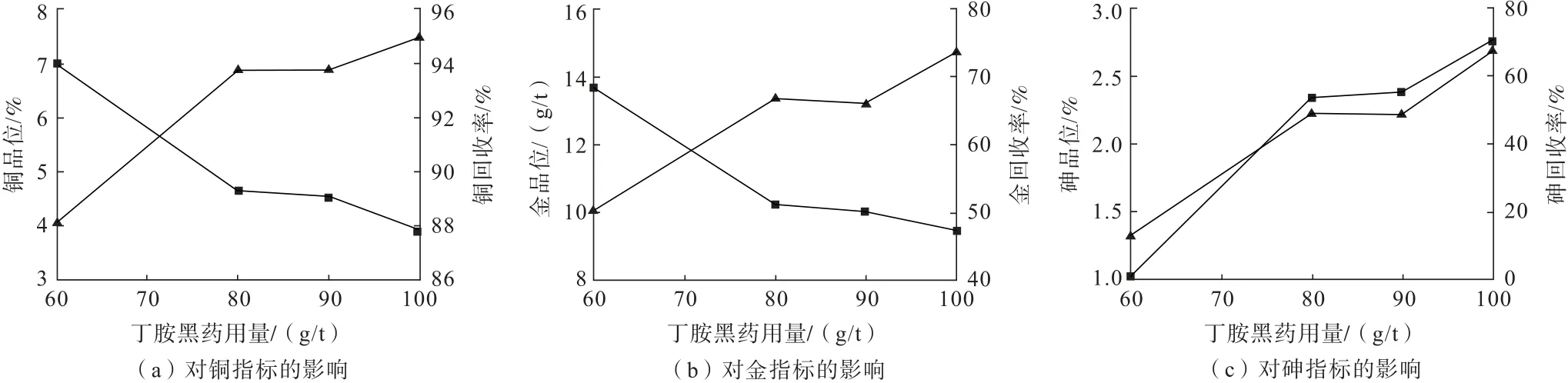

以丁胺黑药为捕收剂,固定磨矿细度-0.074 mm占85%、石灰用量为2 000 g/t、六偏磷酸钠用量为500 g/t,丁胺黑药用量试验结果见图5。

由图5 可知,随着丁胺黑药用量的增加,混合粗精矿中铜和金的品位逐渐降低,回收率逐渐增加,砷品位和回收率逐渐升高。综合考虑,确定丁胺黑药用量为80 g/t。

图5 丁胺黑药用量试验结果Fig.5 Test results of cammonium dibutyl dosage

3.2 分离浮选再磨细度试验

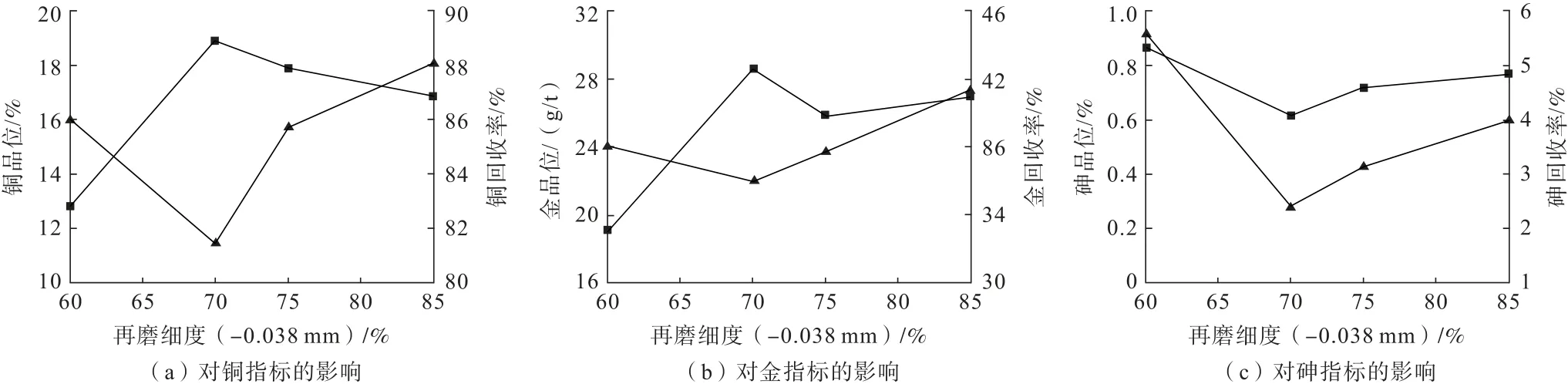

在磨矿细度为-0.074 mm 占85%、石灰用量为2 000 g/t、六偏磷酸钠用量为500 g/t、丁胺黑药用量为80 g/t 的混合浮选条件下,可获得铜、金、砷品位分别为4.64%、10.24 g/t、2.35%的混合浮选精矿。为获得含砷合格的铜精矿,在石灰用量为500 g/t、亚硫酸钠用量为500 g/t、六偏磷酸钠用量为100 g/t 的条件下进行混合精矿再磨—铜砷(硫)分离浮选试验,结果见图6。

图6 分离浮选再磨细度试验结果Fig.6 Test results of regrinding fineness of separation flotation

由图6 可知,随着再磨细度的提高,精矿中铜和金品位先升高后降低,回收率则呈先降低后升高的趋势,砷的品位均低于1.00%,混合浮选粗精矿再磨后铜与砷分离浮选效果较好。确定再磨细度为-0.038 mm 占85%。

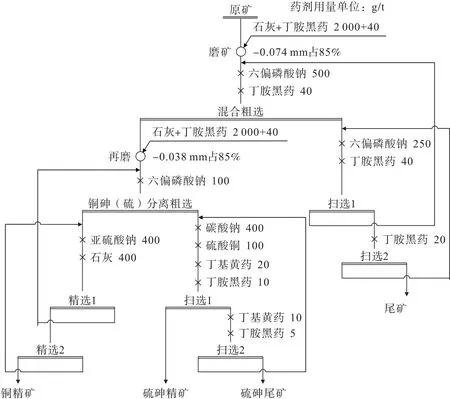

3.3 闭路流程试验

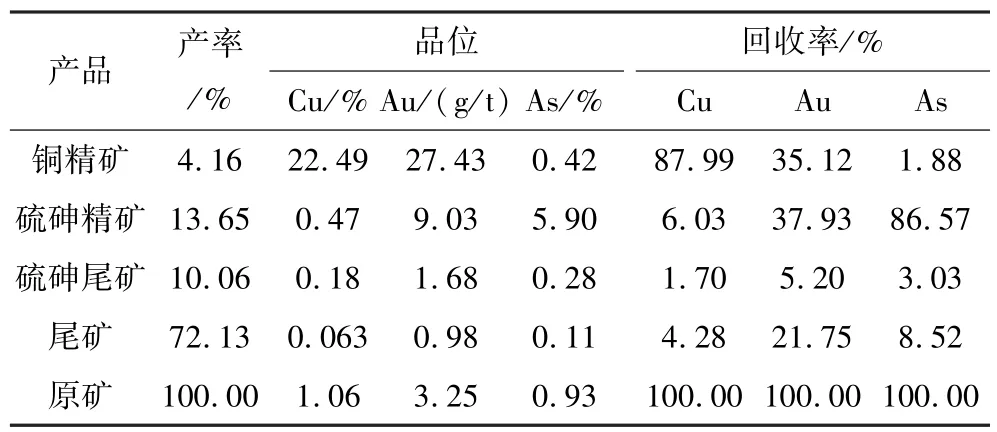

在条件试验的基础上进行了闭路浮选流程试验,具体试验条件及工艺流程见图7,结果见表4。

表4 闭路浮选试验结果Table 4 Test results of closed circuit flotation

图7 闭路浮选试验流程Fig.7 Flowsheet of closed circuit flotation

由表4 可知,采用混合浮选—铜砷(硫)分离工艺可获得铜、金、砷品位分别为22.49%、27.43 g/t、0.42%,铜、金、砷回收率分别为87.99%、35.12%、1.88%的铜精矿,铜精矿中砷含量较低,实现了铜、砷的有效分离。此外,还获得了铜、金、砷品位分别为0.47%、9.03 g/t、5.90%,铜、金、砷回收率分别为6.03%、37.93%、86.57%的硫砷精矿。金在铜精矿和硫砷精矿中均有富集。

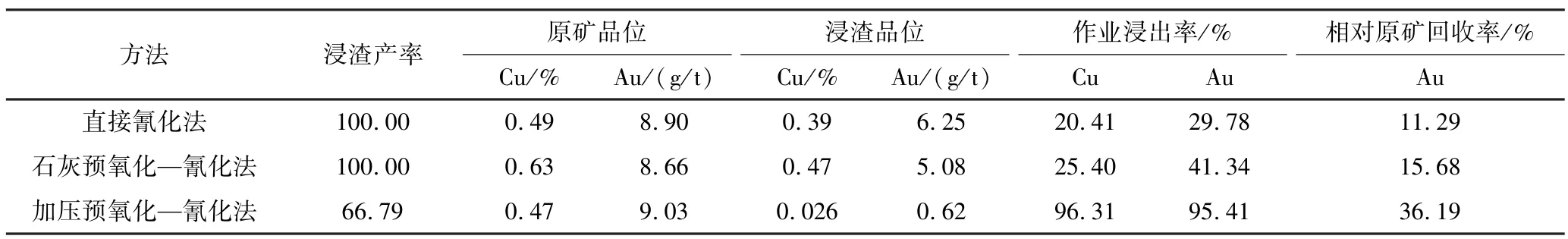

3.4 硫砷精矿浸金试验

分别采用直接氰化法、石灰预氧化—氰化法和加压预氧化—氰化法对硫砷精矿进行浸出试验。直接氰化法的试验条件:矿浆浓度为40%,氰化钠浓度为0.1%,浸出时间为48 h。石灰预氧化—氰化法的试验条件:矿浆浓度为40%,石灰用量为16 000 g/t,预氧化时间为24 h,氰化钠浓度为0.1%,浸出时间为48 h。加压预氧化—氰化法的试验条件:加压温度为210 ℃,氧分压为0.8 MPa,预氧化时间为1 h,氰化液固比为4 ∶1,pH 值为10~11,氰化钠浓度为0.1%,浸出时间为24 h。试验结果见表5。

由表5 可知,硫砷精矿直接氰化浸金效果较差,金浸出率不足30%;石灰预氧化—氰化浸金工艺的金浸出率为40%左右;加压预氧化—氰化浸金工艺的金浸出率达到95.41%,相对原矿金的回收率为36.19%。加压预氧化能将黄铁矿和毒砂等硫化物氧化分解,消除砷对氰化浸金的危害,同时释放出包裹的微细粒金,提高金的浸出率[16-17]。

表5 硫砷精矿浸出试验结果Table 5 Leaching test results of arsenic and sulphur concentrate

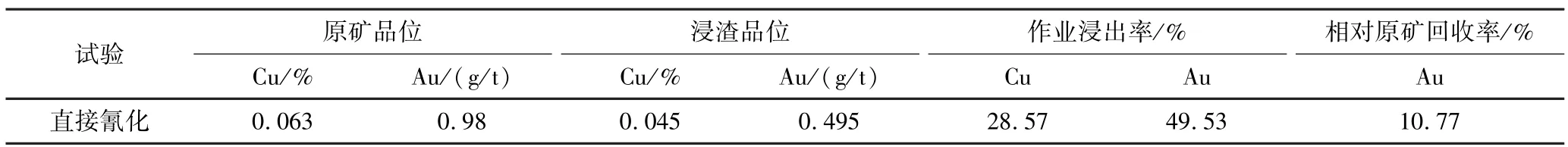

3.5 尾矿浸金试验

相比混合浮选尾矿,硫砷尾矿虽然含金1.68 g/t,但金的金属量较低,砷含量相对较高。与混合浮选尾矿一起氰化处理,将提高物料的砷含量,危害氰化浸出过程,降低金的浸出率。为提高金的综合回收率,仅对混合浮选尾矿进行直接氰化浸出试验,试验条件为矿浆浓度40%、石灰调矿浆pH 值为10~11、氰化钠浓度0.03%、浸出时间40 h。试验结果见表6。

表6 混合浮选尾矿直接氰化浸出试验结果Table 6 Direct cyanide leaching test results of bulk flotation tailings

由表6 可知,混合浮选尾矿采用直接氰化浸出工艺,金浸出率为49.53%,相对原矿回收率为10.77%。该金浸出率明显高于硫砷精矿的直接氰化浸出率,主要原因为混合浮选尾矿中铜、砷含量较低,有害元素对氰化浸出的影响不显著。同时由于原矿中包裹金占比为47.69%,混合浮选尾矿粒度相对较粗,使得直接氰化金浸出率仅为50%左右。

综上,采用混合浮选—铜砷(硫)分离浮选—硫砷精矿加压预氧化氰化浸金—尾矿直接氰化浸出的选冶联合工艺,金的综合回收率达到82.09%。

4 结论

(1)国外某难处理高砷铜金矿石金、铜、砷品位分别为3.46 g/t、1.028%、1.16%,有价金属矿物主要为自然金和黄铜矿,另有较多的黄铁矿和毒砂,脉石矿物主要为白云石和石英;试样中铜主要以硫化铜的形式存在,占总铜的97.28%;金主要以自然金和硫化物包裹金的形式存在,占总金的85.26%。

(2)矿石采用混合浮选—铜砷(硫)分离工艺,可获得铜、金、砷品位分别为22.49%、27.43 g/t、0.42%,铜、金、砷回收率分别为87.99%、35.12%、1.88%的铜精矿以及铜、金、砷品位分别为0.47%、9.03 g/t、5.90%,铜、金、砷回收率分别为6.03%、37.93%、86.57%的硫砷精矿;采用加压预氧化—氰化浸金工艺处理硫砷精矿,金对原矿的回收率达到36.19%;采用直接氰化浸金工艺处理混合浮选尾矿,金对原矿的回收率为10.77%。

(3)采用混合浮选—铜砷(硫)分离浮选—硫砷精矿加压预氧化氰化浸金—尾矿直接氰化浸出的选冶联合工艺,既得到了含砷合格的铜精矿,同时也避免了砷、硫对金氰化浸出的影响,最终铜和金的综合回收率分别达到87.99%、82.08%,实现了矿石中铜和金的高效回收。