联产乙烷天然气提氦工艺的经济性与适用性分析

周 军,徐东阳,梁光川,王璿清,王 涛

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.北京燃气集团(天津)液化天然气有限公司,天津 300450)

随着前沿科学技术和经济的快速发展,世界对氦气的需求量和消费量都在快速增长,氦气紧缺的形式十分严重[1-2]。我国的氦气资源分布广泛,在西北、西南、东北以及华东地区的多个盆地均发现了有工业价值的富氦油气藏,氦气的勘探开发仍存在如对氦气勘探程度不够、勘探技术水平较低以及开发利用不够高效等问题,为了解决制约我国各领域快速发展的瓶颈问题,迫切需要找到解决方案,要求科研人员尽快设计出高效的制造设备来帮助我国在有限的资源里生产更多的氦[3-4]。目前,国产氦气资源多来源于天然气分离提取,提氦方法主要包括常规天然气提氦方法、非常规提氦方法、联合法以及联产法。其中,常规方法有吸附法、吸收法、扩散法、膜分离法、低温冷凝法和水合物法6种[5-7];非常规法包括BOG提氦法、合成氨法、空气分馏法、铀矿石法以及地热水气提氦法等;联合法是将多种提氦方法搭配使用,从而提高氦气回收率;联产法则是将天然气提氦与液化天然气生产、气体脱氮等单元集成的方法,在得到氦气的同时生产其他副产品,达到降低成本以及提高整体经济效益的目的[8]。当前国内天然气提氦技术不再采用单一的方法进行氦气提取,仅运用膜分离法或深冷分离法从低含氦天然气中提取氦气成本消耗大,且氦气收率低,同时使用膜分离法和深冷分离法可提高氦气的提取效率,从而带来更高的经济效益。Laguntsov等[9]研究了分离过程中膜的选择性对提氦系统的总能耗的影响。吴兴等[10]建立了基于深冷分离法和膜分离法从高含CO2天然气中提氦的工艺模拟流程。丁天[11]提出了膜分离技术与变压吸附工艺相结合的组合工艺,并应用在贫氦天然气制备高浓度氦气产品的研究方向。荣杨佳等[12]研究了天然气轻烃回收与提氦联产工艺,提出了自产冷剂制冷+膨胀制冷+冷箱集成换热的直接换热-闪蒸提氦联产工艺。传统的天然气提氦深冷工艺存在着耗能大、投资高等问题,再加上提氦效率低、生产成本高,因此将多种提氦方法同深冷分离法联合,并考虑多产品的联产,可在很大程度上提高提氦的经济性,大幅降低能耗和设备投资费用[13-14]。

本工作通过联合乙烷回收工艺与天然气深冷-膜分离提氦工艺,建立了联产乙烷的天然气深冷-膜分离提氦工艺,通过进行联产乙烷的天然气深冷-膜分离提氦工艺的经济与适用性分析验证设计的可行性。

1 联产乙烷的深冷-膜分离提氦工艺研究

1.1 深冷分离法提氦

在常规天然气提氦方法的研究中,深冷分离法仍是目前天然气提氦的主要方法。天然气深冷分离法提氦工艺包括膨胀制冷氮气循环制冷工艺与混合冷剂氮气循环制冷工艺,而膨胀制冷氮气循环制冷工艺可细分为前膨胀氮气循环制冷提氦工艺与后膨胀氮气循环制冷提氦工艺[15]。因此总共包括三种工艺,具体工艺流程见图1。经过预处理的天然气进入天然气深冷提氦装置,经过多级换热制冷后进入两级提氦得到粗氦,再进入后续的精制装置。脱氦后天然气通过膨胀机增压端增压、压缩机增压后再进入外输管网。粗氦回收率可作为装置运行的经济指标。

图1 三种深冷提氦工艺流程Fig.1 Flow of three cryogenic helium extraction processes.

1.2 深冷-膜分离法提氦

我国天然气深冷分离提氦的产品浓度远远达不到纯氦要求,单靠深冷分离法难以实现提氦过程的节能降耗[16]。于是可通过联合深冷分离法与膜分离法提氦工艺,建立天然气深冷-膜分离提氦工艺。其中,有机高分子膜由于成本低近年来被广泛应用于工业化的气体分离中[17]。本工作选用Poly膜,该膜具有较高的选择性,可分离出大部分的氮和甲烷以及部分氢[18]。针对膜分离与深冷分离的前后顺序,天然气深冷-膜分离提氦工艺有两种流程,一是深冷前膜分离进行原料气预浓缩,二是深冷后膜分离进行粗氦提纯。由于甲烷的临界温度为-83 ℃,乙烷的临界温度为9.6 ℃,均高于提氦塔一塔的进料温度,若是深冷前利用膜分离对原料气预浓缩,会渗透出大部分乙烷,导致乙烷回收率不高,因此本工作考虑采用深冷后膜分离,深冷分离出粗氦,膜分离模块用于粗氦提纯。

1.3 联产乙烷的深冷-膜分离提氦工艺

国内外应用较为广泛的典型乙烷回收工艺主要是液体过冷工艺(LSP)、气体过冷工艺(GSP)、部分干气再循环工艺(RSV)和部分干气富集循环工艺(RSVE)[19]。乙烷回收率可作为衡量乙烷回收装置回收能力、评估装置运行经济成本的指标。根据四种乙烷回收工艺模拟情况,计算乙烷回收率,将工艺的装置综合能耗、单位综合能耗进行对比,结果如图2所示。从图2可看出,RSV乙烷回收率最高,其次是GSP,LSP最低。本工作在考虑进行联产乙烷的天然气深冷-膜分离提氦工艺流程的建立时采用RSV与天然气提氦工艺结合。

图2 四种乙烷回收工艺的能耗Fig.2 Energy consumption of four ethane recovery processes.

2 提氦工艺设计

2.1 原料气处理

采用深冷分离法提氦需将原料气进行脱碳脱水处理,化学物理溶剂法中的醇胺法作为化学反应法的代表,净化度高,既可完全脱除CO2,也可选择性脱除H2S,烃吸收少,工业经验十分丰富,因此本工作采用醇胺法进行脱碳。由于本工艺以提取天然气中的氦气为主要目的,提氦工艺要求水的露点较低,运行的最低温度可达-180 ℃,故而选用具有吸附选择性的分子筛,在吸附的同时可脱除酸性气体,且不易受到液态水的损害。处理后气体参数如表1所示。

表1 处理后的气体参数Table 1 Parameters of treated gas

2.2 提氦工艺流程与模拟

将RSV与天然气深冷-膜分离提氦工艺进行结合,得到联产乙烷的天然气深冷-膜分离提氦工艺,流程如图3所示。由图3可知,原料气经预冷分离后分为两个部分,一部分与脱甲烷塔塔顶气换热过冷,进入脱甲烷塔;另一部分则经过膨胀机膨胀制冷后,进入脱甲烷塔上部。脱甲烷塔塔顶出来的气体,经过冷换热器进入提氦塔一塔,此时塔顶流股经过氮气循环制冷的换热器后,进入提氦塔二塔,提取粗氦;塔底流股分为两部分,一部分经过膨胀机膨胀制冷为过冷换热器提供冷量,另一部分与提氦塔二塔底部出来的物流一起进入过冷换热器回收冷量,然后经外输压缩机增压进入输气干线。粗氦返回换热器复热,然后进入二级膜分离器进行精制,最终得到精氦。

图3 联产乙烷的天然气深冷-膜分离提氦工艺流程Fig.3 Cryogenic-membrane separation process for helium extraction from natural gas with copreparation of ethane.

根据表1中处理后的原料气参数,对建立的联产乙烷的天然气深冷-膜分离提氦工艺流程进行模拟计算,Poly膜总面积为5 m2,工艺模拟的结果汇总如表2所示。由表2可知,提氦塔二塔出来的粗氦浓度为66.77%(x),膜分离后精氦浓度为99.6%(x)。本工作可同时提取出高浓度的氦气与乙烷,且回收率均不低于90%,基本满足了工艺设计要求。

表2 工艺模拟结果Table 2 Process simulation result

3 经济与适用性分析

本工作针对联产乙烷与RSV进行天然气深冷-膜分离提氦工艺对比,拟定两个工况在相同条件下运行:1)工况Ⅰ,采用RSV进行乙烷回收后,将脱甲烷塔塔顶物流作为原料气进入天然气深冷-膜分离提氦工艺进行精氦制取。2)工况Ⅱ,采用联产乙烷的天然气深冷-膜分离提氦工艺进行乙烷回收和提氦。

3.1 经济性分析

将工况Ⅰ与工况Ⅱ在相同操作参数条件下进行流程模拟,所得数据见图4。由图4可知,两个工况的乙烷回收率、二塔粗氦浓度、精氦浓度和精氦回收率基本一致。

图4 工况Ⅰ和工况Ⅱ流程模拟数据对比Fig.4 Comparison of process simulation data in working condition Ⅰ and Ⅱ.

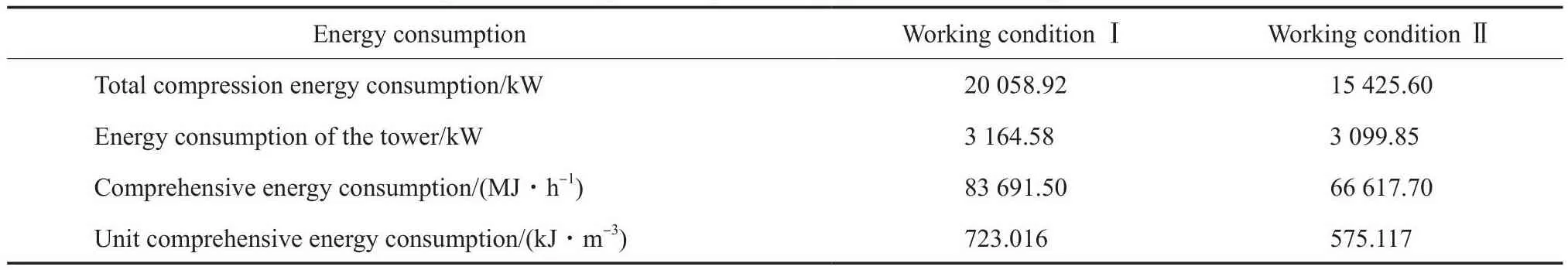

表3为工况Ⅰ和工况Ⅱ的设备能耗对比。由表3可知,工况Ⅱ的总压缩能耗比工况Ⅰ的总压缩能耗约低23.10%,综合能耗比工况Ⅰ的综合能耗约低20.40%,单位综合能耗比工况Ⅰ的单位综合能耗约低20.45%。在总压缩机能耗、塔能耗以及单位综合能耗方面,与工况Ⅰ相比,工况Ⅱ具有明显 的节能优势。

表3 工况Ⅰ和工况Ⅱ的设备能耗对比Table 3 Comparison of energy consumption of equipment under working condition Ⅰ and Ⅱ

3.2 适用性分析

3.2.1 原料气乙烷含量波动对工艺流程的影响

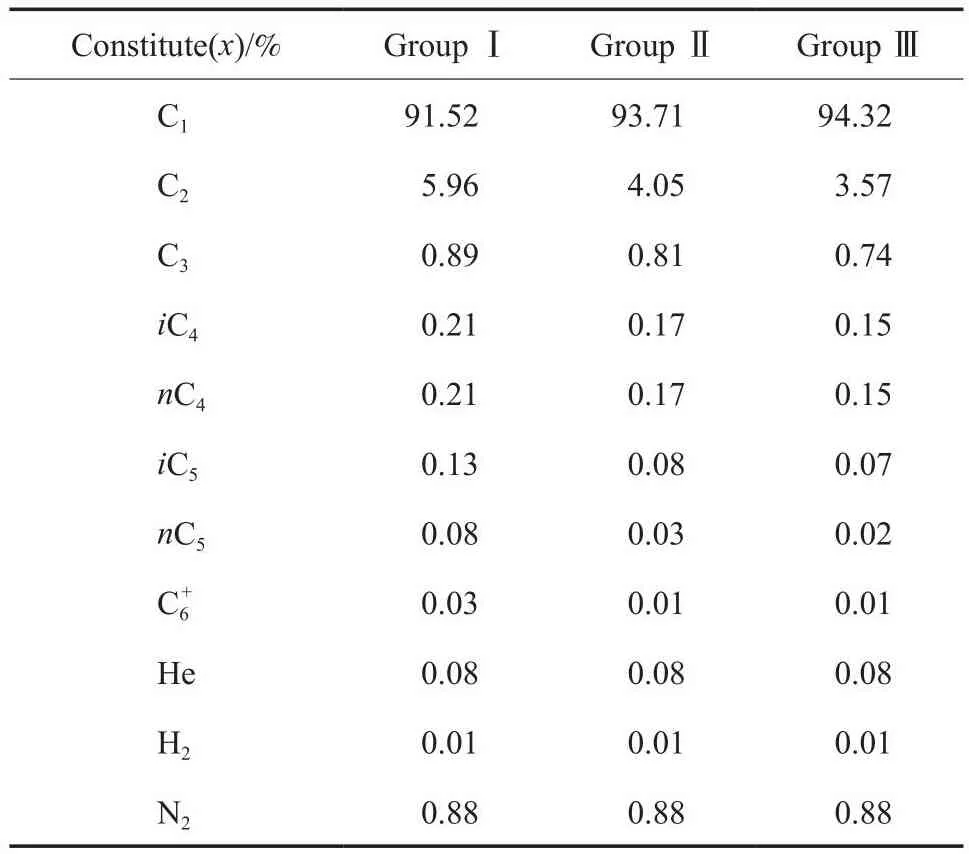

为了研究原料气气质组成对联产乙烷的天然气深冷-膜分离提氦工艺的影响,在某天然气处理厂基础上进行调整,选取三组相同工况的气质进行模拟对比与分析,三组原料气的组成如表4所示。

表4 原料气气质组成Table 4 Feed gas composition

对原料气中乙烷含量的适用性比较主要从乙烷及氦产品的回收率和主体装置单位综合能耗两方面进行衡量。不同气质的主体装置单位综合能耗对比如图5(a)所示,不同气质的产品回收率对比如图5(b)所示。由图5(a)可知,联产乙烷的天然气深冷-膜分离提氦工艺对原料气乙烷含量的变化表现出较好的适用性。当原料气中甲烷含量增加,乙烷及以上组分含量减少时,主体装置单位综合能耗减少,这是因为随着乙烷及以上组分含量的减少,脱甲烷塔塔底再沸器负荷减少,回收量随之减少,进入提氦单元的物流量增多,尾气压缩机能耗增大。由图5(b)可知,气质组别从第Ⅰ组变化到第Ⅲ组时,乙烷回收率逐渐增加,但都能使乙烷回收率保持在85%以上,但上述组分含量的变化对二塔粗氦含量及精氦回收率基本无影响。综上所述,联产乙烷的天然气深冷-膜分离提氦工艺对原料气乙烷含量的变化有较好的适用性。

图5 乙烷含量波动的影响Fig.5 Effects of fluctuating ethane content.

3.2.2 原料气含氦量波动对工艺流程的影响

我国原料气的含氦量不超过2%(x)。为了研究原料气中氦气含量对联产乙烷的天然气深冷-膜分离提氦工艺的影响,选取原料气的含氦量在0.05%~2.00%(x)进行研究,共设11组原料气, 经脱碳脱水处理后的气质组成如表5所示。

表5 原料气气质组成Table 5 Composition of feed gas

在其他操作参数不变的情况下进行工艺模拟,原料气含氦量对产品回收率和产量的影响见图6。由图6(a)可知,当原料气含氦量在0.05%~2.00%(x)之间波动时,联产乙烷的天然气深冷-膜分离提氦工艺提取的乙烷回收率在88%以上,二塔粗氦回收率在99.9%以上,精氦回收率在99.99%以上。而且随着原料气含氦量的增大,乙烷回收率逐渐降低,二塔粗氦回收率略有下降,精氦回收率增加。由图6(b)可知,随着原料气含氦量的增大,精氦产量呈线性增长,乙烷产量降低。因此,联产乙烷的天然气深冷-膜分离提氦工艺可有效地提取天然气中的乙烷与氦气。

图6 原料气含氦量的影响Fig.6 Effect of helium content of feed gas.

3.2.3 原料气含氮量波动对工艺流程的影响

天然气中含氮量的变化波动很大,为研究原料气中含氮量对联产乙烷的天然气深冷-膜分离提氦工艺的影响,本节选取原料气的含氮量在0.50%~35.00%(x)间进行研究,共设10组原料气,经脱碳脱水处理后的气质组成如表6所示。

表6 原料气气质组成Table 6 Composition of feed material gas

在流程其他操作参数不变的情况下,进行工艺模拟,原料气含氮量对提取产品回收率和产品产量的影响如图7所示。由于只改变了原料气的含氮量,含氦量恒定为0.08%(x),因此最后的精氦产量可保持在3.934 kmol/h。由图7(a)已知,当原料气含氮量在0.50%~35.00%(x)之间波动时,联产乙烷的天然气深冷-膜分离提氦工艺提取的产品回收率均降低,乙烷回收率保持在86.00%以上。当原料气含氮量在0.50%~15.00%(x)之间波动时,二塔粗氦回收率在99.9%以上,精氦回收率在99.99%以上。由图7(b)可知,随着原料气含氮量的增大,乙烷产量降低,当含氮量大于15.00%(x)后,乙烷产量明显降低。因此,联产乙烷的天然气深冷-膜分离提氦工艺在一定的含氮量下可有效运行,当含氮量大于15.00%(x)时,装置的回收乙烷能力及提氦能力减弱,此时需要在进入工艺前先进行脱氮。

图7 原料气含氮量的影响Fig.7 Effect of nitrogen content of feed gas.

3.2.4 原料气处理量对工艺流程的影响

联产乙烷的天然气深冷-膜分离提氦工艺的原料气处理量为278×104m3/d,为研究本工艺的原料气处理量的适用性,选择(50,100,200,300,400,500)×104m3的原料气来模拟建立的联产乙烷的天然气深冷-膜分离提氦工艺的适应能力,主要比较乙烷及氦产品的回收率。不同处理量下的工艺模拟结果如图8所示。由图8可知,当原料气处理量不断增加,不改变其他参数时,联产乙烷的天然气深冷-膜分离提氦工艺的乙烷回收率及精氦回收率不断减少,但乙烷回收率保持在88.90%以上,精氦回收率保持在99.99%以上。因此,建立的联产乙烷的天然气深冷-膜分离提氦工艺对原料气处理量的适用性较强。

图8 工艺处理能力对提取产品回收率的影响Fig.8 Effect of processing capacity on recovery of extracted products.

4 结论

1)考虑了联产乙烷的天然气深冷-膜分离提氦工艺与天然气提氦工艺、乙烷回收工艺的能耗对比,对联产乙烷的天然气深冷-膜分离提氦工艺进行了经济性分析;同时基于实际运行中原料气无时无刻地在波动,对联产乙烷的天然气深冷-膜分离提氦工艺进行了适用性分析。

2)在相同操作条件下,通过流程模拟,采用联产乙烷的天然气深冷-膜分离提氦工艺的总压缩能耗、综合能耗及单位综合能耗均比采用RSV低20%以上。联产乙烷的天然气深冷-膜分离提氦工艺相比于天然气提氦工艺与乙烷回收工艺,不仅可进行多产品的回收,还可进行换热器的集成,实现了节能降耗。

3)开展了天然气乙烷含量、含氦量、含氮量以及处理量的变化对联产乙烷的天然气深冷-膜分离提氦工艺流程的影响分析。结果表明,乙烷含量(x)在3.57%~5.96%、含氦量(x)在0.05%~2.00%、处理量在(50~500)×104m3/d之间波动时,本工艺都有较好的适用性;当含氮量小于15.00%(x)时,工艺有很好的产品回收率,但当含氮量大于15.00%(x)时,装置的回收乙烷能力及提氦能力减弱,此时需要在进入本工艺前进行脱氮或者考虑采用其他的提氦方法。