顺酐加氢制备1,4-丁二醇的研究进展

陈 勇

(中国石化 北京化工研究院,北京 100013)

1,4-丁二醇(BDO)是一种重要的化工原料,在树脂、化纤、造纸、医药中间体等行业应用广泛。在全球限塑的背景下,作为系列可降解型塑料(如聚丁二酸丁二醇酯、聚对苯二甲酸丁二酸丁二醇酯等)的基础原料,BDO的需求量急剧增长。预计到2025年,BDO的需求量将达到4.5 Mt[1]。

BDO的工业生产方法主要有Reppe法、顺酐法、丁二烯乙酰氧化法和丙烯醛法。Reppe法包含两个反应过程:一是乙炔和甲醛在铜铋的催化下制得丁炔二醇,二是丁炔二醇经催化加氢制得BDO[2-10]。我国 Reppe 法 BDO 产能约为 3.0 Mt,随着国家提出的淘汰落后产能的目标要求,乙炔作为高耗能、高污染产业,未来的发展将会受到限制,这势必会影响Reppe法BDO装置的建设和运行[11]。丁二烯乙酰氧化法是20世纪70年代开发的工艺过程,是利用丁二烯与乙酸和氧气在Pd金属催化下发生乙酰基氧化反应,制得1,4-二乙酰氧基-2-丁烯;1,4-二乙酰氧基-2-丁烯再经过加氢反应制得1,4-二乙酰氧基丁烷;最后水解制得BDO[12-14]。丁二烯乙酰氧化法涉及反应多、流程操作复杂、原料乙酸对设备腐蚀严重,且产物单一,因而投资力度较小,发展较为缓慢,我国产能仅有100 kt左右。丙烯醛法也叫环氧丙烷法,该工艺以环氧丙烷为原料,历经:1)环氧丙烷在Li3PO4催化下异构制得烯丙醇;2)以Rh6(CO)16、三苯基膦溶液为催化剂,在芳烃中烯丙醇与合成气进行液相氢甲酰化反应生成4-羟基丁醛;3)4-羟基丁醛催化加氢制得BDO[15-17]。丙烯醛法包含多个反应,工艺复杂,副产种类多,装置建设少,我国的产能约为250 kt。

随着多种正丁烷氧化制顺酐技术的成熟,顺酐法BDO制备技术得到了相应的关注和发展,出现了顺酐酯化加氢工艺、顺酐直接加氢工艺[18]。相较于其他BDO制备工艺,顺酐法三废少、流程短、投资小,具有良好的发展前景,我国顺酐加氢法BDO的产能约为600 kt。

本文对顺酐法BDO制备工艺进行介绍,阐述了顺丁烯二酸酐加氢的反应机理,综述了当前成熟的顺酐法BDO制备工艺和主要催化剂的研发进展。

1 顺酐酯化加氢工艺

顺酐酯化加氢制备BDO的反应过程示意图如图1所示。首先是顺酐与醇酯化反应,经历一酯化和二酯化反应制得马来酸二烷基酯;然后马来酸二烷基酯中的C=C双键加氢,得到丁二酸二烷基酯,丁二酸二烷基酯氢解得到γ-丁内酯(GBL);最后GBL氢解制得BDO[19]。由于反应过程的反应热差别较大,温度导致的热力学平衡会影响BDO的收率。高温低压有利于马来酸二甲酯加氢制备GBL,低温高压有利于GBL加氢制备BDO[20-22]。此外,加氢反应过程中会发生酯交换和BDO的脱氢、脱水及缩合等副反应,产生GBL、四氢呋喃(THF)、4-羟基丁醛、2-羟基四氢呋喃、一缩二丁二醇、正丁醇等副产物[23]。

图1 顺酐酯化加氢制备BDO反应过程示意图Fig.1 Diagrammatic sketch of reaction process of 1,4-butanediol(BDO) preparation by esterification and hydrogenation of maleic anhydride.

Kvaerner工艺是由英国Davy Mckee公司开发的马来酸二甲酯气相加氢工艺[24]。主要工艺流程是:熔融的顺酐与甲醇经无催化剂的一酯化、酸性离子树脂催化的二酯化和精馏精制,制得马来酸二甲酯;马来酸二甲酯气化后与氢气混合经第一段气相加氢反应器制得丁二酸二甲酯,丁二酸二甲酯进入第二段气相加氢反应器制得BDO和甲醇。该工艺的顺酐转化率为99%,BDO的收率为80%。Kvaerner工艺操作条件较为缓和,设备和催化剂投资较小,但工艺需要纯度较高的顺酐原料,氢气循环负荷量较大,且使用的加氢催化剂含铬,对环境和人体健康危害较大。

中国石化抚顺石油化工研究院针对马来酸二甲酯气相加氢工艺开发出一种用燃烧法制备的铜-铬催化剂。该催化剂是将铜、铬盐溶液与柠檬酸和碱液在确定的pH和温度下并流共沉淀,再将得到的沉淀物干燥、研磨后,加入乙醇点燃,最后制得铜-铬催化剂[25]。该方法制备的铜-铬催化剂避免了铬流失造成的严重环境污染,且自燃烧的热量可以分解硝酸盐,降低了能源的消耗。在190 ℃,6 MPa气相反应条件下,铜-铬催化剂对马来酸二甲酯的加氢转化率为100%,BDO的收率提高至87%。虽然BDO的收率有所增加,但含铬催化剂的使用和处理对环境和人的身体健康仍存在极大的风险。

意大利康瑟公司开发了气液混合相的马来酸二甲酯加氢工艺[19]。该工艺选用钯/碳催化剂装填的气液固三相加氢反应器为第一段,在温度为100℃、压力7 MPa条件下,将马来酸二甲酯全部转化为丁二酸二甲酯。该段反应仅涉及C=C加氢反应,避免了反应强烈放热对后续氢解反应的影响。第二段加氢采用装填钡/锰掺杂的铜-锌催化剂的固定床反应器,在160 ℃,7 MPa条件下丁二酸二甲酯进入反应器,反应后的物料进行冷却和气液分离,气体部分经丁内酯或丁二醇干燥后返回加氢反应器,液体部分采用酸性催化剂脱水调控产物的组成。该工艺的顺酐二甲酯转化率达100%,BDO的收率为77%,BDO/GBL/THF的总收率可达到95%。气液混合相的马来酸二甲酯加氢工艺解决了气相加氢过程存在大量循环富氢气的问题,简化了装置的建设和操作。

中国石化上海工程有限公司与中国科学院大连化学物理研究所采用正丁醇为酯化原料,共同开发了马来酸二丁酯加氢工艺[26-27]。该工艺采用顺酐与丁醇发生两级酯化反应制得马来酸二丁酯,然后马来酸二丁酯进入装有铜-锌-铝-锰氧化物加氢催化剂的固定床液相氢化单元,在220 ℃和5 MPa的操作条件下,顺酐转化率达100%,BDO收率为80.4%。马来酸二丁酯加氢工艺合理地使用了顺酐加氢副产物丁醇,提高了工艺的经济性和环保性。

濮阳圣恺环保新材料科技股份有限公司开发了马来酸二甲酯流化床加氢工艺,并提供了高强度的铜催化剂[28]。他们将铜盐溶液和助剂盐溶液(锰、锌)与碱溶液同时加入含有相同金属氢氧化物沉淀晶种的高温氢氧化物溶液中,再经高温处理得到机械强度为300 N/MPa的高强度铜催化剂。该方法中的高温处理有利于铜晶体颗粒的长大,由此提高了催化剂的强度。该高强度的铜催化剂在175 ℃、压力3 MPa的液相流化床加氢反应中,马来酸二甲酯转化率达100%,BDO收率达90%。高强度的铜催化剂具有较好的稳定性和使用寿命,具有良好工业应用前景。

Ying等[29]研究了SiO2负载的铜-镧催化剂对马来酸二甲酯气相加氢的效果,并与Cu/SiO2的催化效果进行对比。在240 ℃、5 MPa、负载量25%(w)的Cu/SiO2催化作用下,马来酸二甲酯的转化率为100%,产物仅有THF,收率为100%。添加5%(w)的La金属后,马来酸二甲酯的转化率依然为100%,THF收率降为71%,GBL收率达到25%,BDO收率为4%。这是因为镧与铜的金属相互作用,使铜晶粒尺寸减小,分散度提高;且镧减少了催化剂的表面酸性位点,增加了表面碱性位点,促进BDO脱氢生成GBL,并抑制脱水生成THF。这与 Müller等[30]的研究结果一致。

Chen等[31]采用均相沉积沉淀法制备了负载量为1%(w)的Cu/SBA-15催化剂,在220℃、压力5 MPa的气相加氢反应条件下,马来酸二甲酯的转化率为100%,BDO收率为66%。均相沉积沉淀法制备的Cu/SBA-15催化剂具有较大的Cu0比表面积,对氢气的吸附和活化作用强,因而BDO的收率高。Zheng等[32-33]研究了富勒烯修饰的Cu/SiO2催化剂,发现Cu0和Cu+具有协同作用,Cu0促进H2解离,Cu+促进氢向C=O转移,而富勒烯可以与Cu发生电子相互作用,接受并在某种程度上回馈电子,从而保护不稳定的Cu+免受氧化和还原,保持一定的Cu0/Cu+摩尔比。由此开发出的催化剂C60-Cu/SiO2在240 ℃和常压下,马来酸二甲酯转化率为100%,GBL的选择性为95.8%。

2 顺酐直接加氢工艺

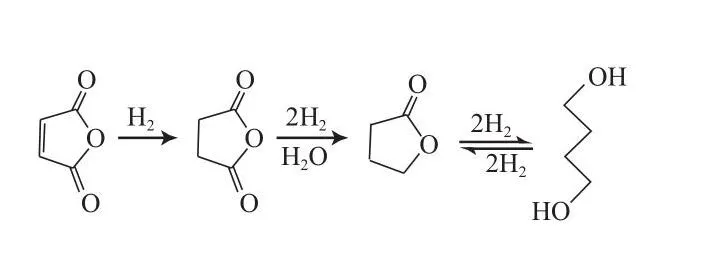

顺酐直接加氢工艺采用溶剂溶解顺酐后直接加氢,可避免酯化加氢工艺中发生的酯交换副反应,反应过程如图2所示。首先是顺酐(或马来酸)中的C=C双键加氢,得到丁二酸酐(或丁二酸);然后丁二酸酐(或丁二酸)氢解得到GBL;最后GBL氢解制得BDO。反应过程中,丁二酸酐与GBL存在竞争吸附关系,过量的丁二酸酐会抑制加氢活性位点对GBL的催化氢解[20]。因此,顺酐直接加氢反应的催化剂一直是工艺研究的重点。

图2 顺酐直接加氢制备BDO反应过程示意图Fig.2 Diagrammatic sketch of reaction process of BDO preparation by maleic anhydride hydrogenation.

日本三菱公司开发的顺酐直接加氢工艺为两段加氢工艺:1)使用雷尼镍催化剂,以GBL为溶剂,操作压力6~12 MPa,反应温度210~280 ℃,该加氢段主要得到丁二酸酐;2)使用镍-钴-钍/硅藻土催化剂,操作压力10 MPa,反应温度250℃,顺酐转化率为100%,BDO收率为98%[2]。该工艺具有较高的BDO收率,但工艺使用的雷尼镍催化剂在制备、储存和使用环节都具有较高的燃烧风险,且工艺的反应条件较为苛刻,对反应设备要求较高。

BASF公司的顺酐直接加氢工艺先采用高沸点的邻苯二甲酸酯吸收顺酐,之后用氢气对顺酐进行解吸,并进入固定床反应器进行两段气相加氢[34-37]。第一段加氢采用铜-锌催化剂,操作压力0.5 MPa,反应温度245~280 ℃,GBL收率约为91%;第二段加氢采用铜-锌-铝催化剂,操作压力6 MPa,反应温度180~220℃,BDO收率为87%。该工艺采用锌为助剂,能够较好地吸附丁二酸酐,可以减弱丁二酸酐与GBL在铜活性位点上的吸附竞争,提高BDO的收率。

中国石化抚顺石油化工研究院开发了一种Cu-Mn/TiO2-石墨烯复合催化剂,并将其应用于液相顺酐-甲醇直接加氢工艺中,Cu-Mn/TiO2-石墨烯复合催化剂在压力1~4 MPa、反应温度120~170 ℃条件下,顺酐转化率为98%,BDO收率为85%[38]。铜与TiO2和石墨烯的协同作用提高了铜的分散度,减小了铜晶粒粒径,可以提升催化剂的反应活性,降低反应过程的温度和压力,有利于顺酐的深度加氢。

专利[39-41]公开了使用贵金属钌催化的液相顺酐-水溶液直接加氢制备BDO的GEMINOX工艺。该工艺中,顺酐经水吸收、水解得到马来酸水溶液;然后马来酸水溶液与氢气在气液固三相滴流床反应器中发生羧基加氢反应,反应温度100~160 ℃,氢气压力17 MPa,催化剂为活性炭负载的钌金属。GEMINOX工艺的顺酐转化率为99%,BDO收率为90%。但为了避免马来酸水溶液对反应器、管道和泵等设备的腐蚀,加氢段需要使用耐腐蚀的材料,导致投资较大。

贵金属Pd是催化顺酐直接加氢反应常用的活性金属组分,使用时需要注意Pd的初始分散度和使用过程中的团聚失活,保证催化剂的活性和使用寿命。为此,BASF公司采用浸渍法制备了碳负载的钯、银、铼和铁加氢催化剂,通过助剂金属提高钯的分散度,并避免团聚。该催化剂应用于BASF公司的液相顺酐-水溶液直接加氢工艺。工艺采用两段固定床反应器,在17 MPa,100 ℃(一段)和153~162 ℃(二段)的反应条件下,顺酐的转化率为100%,BDO的收率为89%[42]。

中国科学院过程研究所针对丁二酸-水体系开发了一种高分散度的Pd-M助剂/活性炭液相加氢催化剂。该催化剂以活性炭为载体,以铁、锡、铜、钴、锰、钼中一种或几种为助剂,以贵金属Pd为加氢活性组分,添加非离子型表面活性剂,再经浸渍、干燥、焙烧、还原制得Pd-M助剂/活性炭催化剂[43]。其中,Pd-Sn/活性炭催化剂在200 ℃、氢气压力5 MPa条件下,催化丁二酸-水高压釜中加氢,丁二酸的转化率为100%,BDO收率达90%。相较于液相酸酐-水溶液直接加氢工艺,该体系反应压力低,这是因为制备过程中Pd溶液中添加了非离子型表面活性稳定剂,形成了粒度均一、不易聚集的Pd纳米颗粒,提高了催化剂的活性和使用寿命。

Le等[44]研究了铜-钯的双金属协同效应对Cu-Pd/羟基磷灰石催化剂的影响,发现铜-钯的金属协同效应可以提高铜和钯的分散度,且双加氢活性中心能够促进GBL氢解得到BDO。在丁二酸酐-二氧六环高压液相搅拌釜加氢反应中,催化剂在200 ℃,8 MPa条件下,丁二酸酐转化率为100%,BDO收率达82%。

3 结语

顺酐法制备BDO具有能源消耗少、设备投资小、工艺简单等优势,有着良好的经济效益和发展前景。目前成熟的工艺和催化剂仍被国外垄断,国内的相关研究尚无工业应用报道。因此,今后对顺酐加氢制备BDO的研究需要关注以下几点:1)明确顺酐加氢的反应机理,有针对地调控催化剂的相关性质,减少副反应的发生,提高催化剂的活性、选择性和使用寿命;2)顺酐加氢制备BDO的中间产物和副产物(如丁二酸、GBL、THF等)都具有较高的附加值,可以进一步完善工艺方法,实现顺酐加氢产物的调控,提升装置的经济性;3)产品纯度对后续的聚合影响巨大,应该建立有效的常/微量杂质分析方法和产品精制方法,获得高纯度的BDO或其他产品。