粉煤灰地质聚合法团聚细粒级铜矿石及其耐酸机理研究

张 谦 印万忠

(福州大学紫金地质与矿业学院,福建 福州 350108)

相比于传统的破碎方式,经高压辊磨机破碎后的矿石具有丰富的微裂纹且矿物解离更加充分[1-2],在堆浸过程中浸出液能和矿石中的有用成分充分接触从而提高其浸出率。TANG 等[2]研究了紫金山金矿石经高压辊破碎后矿石内部产生的微裂纹对金浸出的影响,得出高压辊磨机破碎后的矿石在-1.5 mm、6.7~0.15 mm 和+6.7 mm 粒级金的浸出率分别比相同粒级的颚式破碎机产品高6.4、6.8 和3.5 个百分点。KODALI 等[3]利用X 射线微型计算机断层扫描技术研究了美国和南非两种难选金矿石中颗粒粒度与铜暴露度的关系,结果表明,铜暴露度会随着颗粒粒度的减小而增加,因此减小颗粒度可以提高矿石堆浸时铜的浸出率,通过微型柱浸试验证实了上述结果。因此,矿石经过高压辊磨机破碎后堆浸比传统设备破碎后堆浸更有助于提高有价金属的浸出率,但将高压辊破碎后的产品直接堆浸会产生“离析现象”[4]。由于高压辊磨机破碎产品存在较多细粒级颗粒,喷淋导致细粒级颗粒随着溶浸液发生迁移,阻碍溶浸液在矿堆中的自由流动,在矿堆内形成不透层,造成矿堆表面积水或形成死堆。因此为保证堆浸过程能够顺利进行,可以将高压辊破碎后的细粒级颗粒进行团聚后再堆浸,这样可大大改善矿堆的渗透性从而提高其堆浸效果[5-8]。但是传统的聚团方法由于采用硅酸盐水泥等胶凝材料,团聚体由于不耐酸而无法用于酸性或生物堆浸。故本文的主要目的是使细颗粒团聚的同时提高其团聚体耐酸性。

作为重要固体废弃物之一的粉煤灰由于具备一定的吸附能力、较小的细度以及较高的比表面积,故常被应用于地质聚合反应。相关研究表明,粉煤灰基地质聚合材料中硅铝酸钠凝胶是其强度的主要来源[9]。童国庆等[10]通过试验表明粉煤灰玻璃体在碱性溶液的侵蚀破坏下会发生解聚—缩聚反应生成N—A—S—H凝胶,这些凝胶填充于粉煤灰颗粒之间可使试样结构更加致密,增强其抗压强度以及耐酸性。因此本文将粉煤灰用于高压辊破碎后低品位细粒级铜矿石的制团过程,采用地质聚合方法制备出强度高并适宜酸性堆浸的细颗粒铜矿石团聚体,从而达到改善细粒矿石堆体的渗透性并实现粉煤灰固体废弃物综合利用的目的。

1 试样与试剂

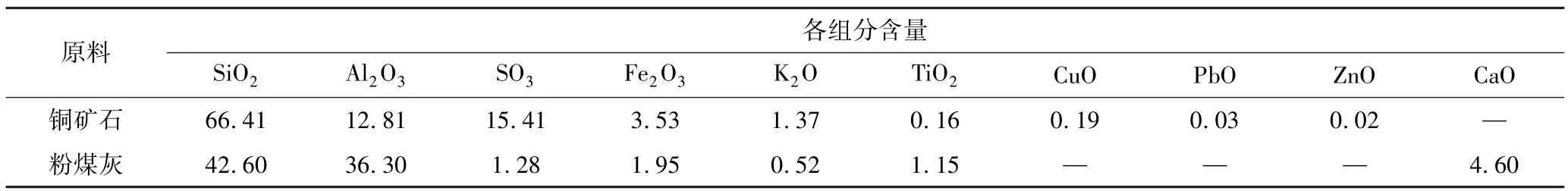

试验所采用的铜矿石来自福建紫金山金铜矿,粉煤灰为二级粉煤灰,来自河南省巩义市豫联电厂,铜矿石与粉煤灰的X 射线衍射图谱(XRD)及X 射线荧光光谱分析(XRF)结果分别如图1 及表1 所示。试验所用试剂为分析纯硅酸钠及氢氧化钠,所用水为自来水。

图1 粉煤灰及低品位铜矿石的XRD 图谱Fig.1 XRD patterns of fly ash and low-grade copper ore

表1 粉煤灰及低品位铜矿石的XRF 分析结果Table 1 XRF analysis results of fly ash and low-grade copper ore %

由图1 可知:低品位铜矿石主要矿物成分为石英、明矾石、地开石;粉煤灰中主要矿物成分为铝硅酸盐矿物莫来石、石英以及少量其他矿物。粉煤灰在15°~30°衍射角范围内出现明显的丘状峰,说明该粉煤灰中含有一定量的非晶态玻璃相。

由表1 可知:铜矿石中SiO2含量为66.41%,Al2O3含量为12.81%,SO3含量为15.41%;粉煤灰中SiO2含量为42.6%,Al2O3含量为36.3%,CaO 含量为4.6%,小于10%,故属于F 类粉煤灰。

2 试验方法

2.1 制团方法

试验在自制高密度聚乙烯转鼓中进行,取-1.7 mm 的铜矿石200 g,与粉煤灰混合均匀后均匀喷入碱激发剂溶液,并迅速转移至转鼓中,转鼓在60 r/min 的转速下转动3 min 后将团聚体在室温(15~25 ℃)下固化72 h,如图2 所示。

图2 制团试验流程Fig.2 The process of agglomeration

2.2 分析检测方法

团聚体粒度组成的测定方法:筛孔直径分别为1.70、4.75、8.0、13.2、25 mm 的筛子进行人工筛分。

团聚体耐酸性的测定方法:将团聚固化后的团聚体在pH 值为1 的硫酸溶液中浸泡2 h 后,重新调整溶液的pH 值为1,继续浸泡24 h 后过滤、烘干,用孔径为1.7 mm 的筛子进行人工筛分,记录-1.7 mm 细颗粒矿石的重量。并用式(1)表示细粒级迁移率[7]:

团聚体强度的测定方法:选取类球形团聚体若干,采用万能材料试验机测量团聚体破裂时轴向最大的力,计算团聚体强度。

3 试验结果与讨论

3.1 粉煤灰添加量对团聚体性质的影响

当碱激发剂用量(以碱激发剂占铜矿石和粉煤灰总质量的百分比表示)为5%,硅酸钠在碱激发剂中含量(以硅酸钠质量占碱激发剂的质量比表示)为100%,水添加量(以水的质量占铜矿石和粉煤灰总质量的百分比表示)为10%的条件下,粉煤灰添加量(以粉煤灰质量占铜矿石和粉煤灰总质量的百分比表示)对团聚体粒度组成的影响如图3 所示。

图3 粉煤灰添加量对团聚体粒度组成的影响Fig.3 Particle size composition of agglomerates with different dosage of fly ash

由图3 可知,当粉煤灰添加量小于2%时,随着粉煤灰的加入,团聚体中细粒级颗粒含量逐渐增加。当粉煤灰添加量大于2%时,团聚体粗粒级颗粒含量逐渐增加,且趋于稳定。这说明,粉煤灰的添加量大于2%时有利于团聚体粒度的增大。

粉煤灰添加量对团聚体在酸性溶液中细粒级迁移率(即稳定性)的影响如图4 所示。

图4 粉煤灰添加量对团聚体细粒级迁移率的影响Fig.4 Fine-grained mobility of agglomerates with different dosage of fly ash

图4 表明,当粉煤灰的添加量从0 增加到1%时,团聚体的细粒级迁移率从45.46%下降至21.46%,表明粉煤灰的加入可以提高团聚体在酸性溶液中的稳定性。随着粉煤灰添加量的继续增加,团聚体的细粒级迁移率持续下降,当粉煤灰添加量达到5%时,团聚体的细粒级迁移率为1.34%,且当继续添加粉煤灰时,细粒级迁移率大致保持不变,此时团聚体表现出良好的耐酸性。

3.2 碱激发剂添加量对团聚体性质的影响

当粉煤灰添加量为3%、水添加量为10%时,碱激发剂用量对团聚体粒度组成的影响如图5 所示。

图5 碱激发剂添加量对团聚体粒度组成的影响Fig.5 Particle size composition of agglomerates with different dosage of alkali activator

图5 可知,当碱激发剂添加量从3%增加到6%时,团聚体的粒度逐渐增大,当碱激发剂添加量为3%时,细颗粒间黏结能力弱,-1.7 mm 粒级含量为56.37%,随着碱激发剂添加量的增加,团聚体中-1.7 mm 粒级含量由56.37%降低至0.02%。说明碱激发剂添加量的增加,使得细颗粒表面碱激发剂溶液浓度增加,黏结能力增强。然而当碱激发剂添加量达到7%时,细颗粒因表面黏结剂溶液过多而全部黏结在一起,无法形成互相独立存在的团聚体。

碱激发剂添加量对团聚体在酸性溶液中细粒级迁移率(即稳定性)的影响如图6 所示。

图6 碱激发剂添加量对团聚体细粒级迁移率的影响Fig.6 Fine-grained mobility of agglomerates with different dosage of alkali activator

由图6 可知:当碱激发剂用量为3%时,团聚体细粒级迁移率高达89.8%;当碱激发剂添加量为4%时,团聚体的细粒级迁移率迅速从89.8%下降至23.24%,且随着碱激发剂添加量的增加而逐渐降低。在碱激发剂添加量为6%时在酸性溶液中表现出良好的稳定性。

3.3 水添加量对团聚体性质的影响

当碱激发剂添加量为5%、粉煤灰添加量为3%时,水添加量对团聚体粒度组成的影响如图7 所示。

图7 水添加量对团聚体粒度组成的影响Fig.7 Particle size composition of agglomerates with different water additions

由图7 可知:当水添加量从10%提高到12%时,团聚体粒度会明显增大;当水添加量为9%时,因细粒级颗粒含量多,黏结剂无法充分接触颗粒表面,使得部分细颗粒表面无黏结剂,从而无法团聚。随着水添加量的增多,黏结剂能够更充分接触在细颗粒表面,使得颗粒表面具有更多的黏结剂,此时更易于形成粒度更大的团聚体。

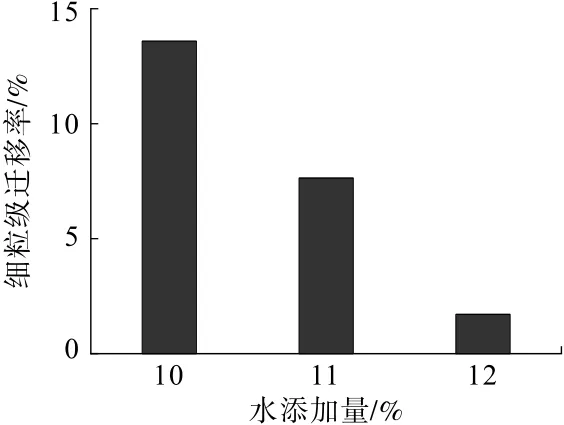

水添加量对团聚体在酸性溶液中细粒级迁移率的影响如图8 所示。

图8 不同水添加量对团聚体细粒级迁移率的影响Fig.8 Fine-grained mobility of agglomerates with different water additions

图8 表明,随着水添加量的增加,团聚体在酸性溶液中的细粒级迁移率逐渐下降,说明团聚体在酸性溶液中能保持良好的稳定性,即团聚体具有良好的耐酸性。当水添加量为12%时团聚体置于酸溶液中的状态如图9 所示。

图9 水添加量为12%时的团聚体状态Fig.9 Agglomerates when the water addition is 12%

3.4 碱激发剂中硅酸钠含量对团聚体性质的影响

当碱激发剂添加量为5%、粉煤灰添加量为3%、水添加量为12%时,碱激发剂中硅酸钠含量对团聚体性质的影响如图10 所示。

图10 碱激发剂中不同硅酸钠含量对团聚体粒度组成的影响Fig.10 Particle size composition of agglomerates with different sodium silicate content in alkali activator

由图10 可知,随着碱激发剂中硅酸钠含量的增加,团聚体粒度也随之增大,当硅酸钠含量在100%时,团聚体粒度最大。说明在粉煤灰地质聚合细粒级铜矿石时,相比于氢氧化钠,硅酸钠更能增加碱激发剂溶液的黏性。

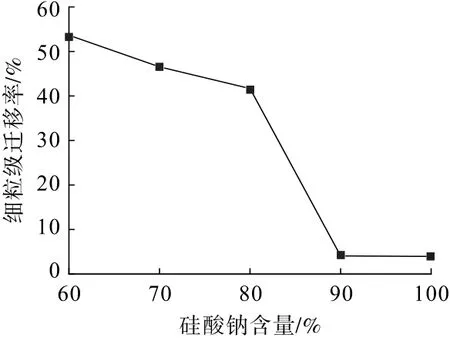

碱激发剂中硅酸钠含量对团聚体在酸性溶液中细粒级迁移率的影响如图11 所示。

图11 碱激发剂中不同硅酸钠含量对团聚体细粒级迁移率的影响Fig.11 Fine-grained mobility of agglomerates with different sodium silicate content in alkali activator

图11 表明,随着碱激发剂中硅酸钠含量的增加,团聚体在酸性溶液中越稳定,耐酸性越好。当碱激发剂中硅酸钠含量为60%、70%、80%时,团聚体中细颗粒迁移率分别为53.64%、46.53%、41.68%;当硅酸钠含量增加至90%时,团聚体的细粒级迁移率降至4.07%,当硅酸钠含量为100%时,细粒级迁移率为3.96%。说明在碱激发剂溶液中,硅酸钠含量越多,团聚体在酸性溶液中细粒级迁移率越低,团聚体在酸性溶液中性质越稳定。

3.5 团聚体的抗压强度

不同粉煤灰添加量下团聚体的强度如表2 所示。

表2 表明,粉煤灰的加入可以显著增加团聚体的抗压强度,这说明粉煤灰的加入可以促进地质聚合反应的发生,使团聚体有一个更紧密的结构。随着粉煤灰的加入,团聚体的强度逐渐增加,说明团聚体的颗粒间黏结得更紧密。

表2 不同粉煤灰添加量8~13.2 mm 团聚体的强度Table 2 The strength of 8~13.2 mm agglomerates with different fly ash additions

碱激发剂中硅酸钠含量对团聚体强度的影响如表3 所示。碱激发剂中硅酸钠含量越多,团聚体的强度越大,当碱激发剂中硅酸钠含量为90%时,团聚体的强度范围最优。

表3 碱激发剂中不同硅酸钠含量8~13.2 mm团聚体的强度Table 3 The strength of 8~13.2 mm agglomerates with different sodium silicate content in alkali activator

3.6 团聚体耐酸性的机理研究

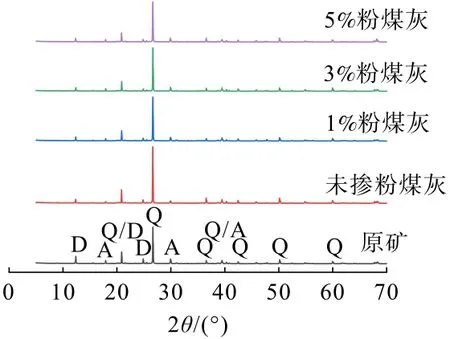

不同粉煤灰添加量下团聚体的XRD 分析结果如图12 所示。

图12 不同粉煤灰添加量团聚体的XRD 谱Fig.12 XRD patterns of geopolymers with different dosage of fly ash

从图11 可知,与原矿XRD 图相比,团聚体中主要晶体相与原矿并无明显区别。说明加入碱激发剂溶液及粉煤灰后的团聚体与原矿相比并无新相生成,当粉煤灰添加量分别为0 和1%时,石英、地开石和明矾石对应峰的强度略有下降,由于石英、地开石和明矾石等结晶组分在碱激发剂溶液作用下,溶出少量Si、Al 参与地质聚合反应。当粉煤灰添加量继续增加时,石英、地开石和明矾石对应峰的强度并无明显变化,说明碱激发剂溶液更倾向于与粉煤灰发生反应。

对低品位铜矿石在不同条件下形成的团聚体采用傅里叶红外光谱仪进行分析,结果如图13 所示。3 698 cm-1、3 653 cm-1、3 621 cm-1处的峰对应地开石中羟基的振动峰[11]。3 483 cm-1处的峰为明矾石中羟基的振动峰[12]。539 cm-1和690 cm-1处的峰对应的是石英中Si—O 的振动[13]。1 027 cm-1处是地质聚合物结构硅氧四面体中不对称的Si—O 或Al—O 键的伸缩振动[14]。在800 cm-1处的吸收峰是Si—O—Si 键的对称伸缩振动吸收峰。1 000 cm-1处是地质聚合物凝胶中Si—O—Si(Al)的不对称伸缩振动(980 cm-1)和 CSH 凝胶中Si—O 的伸缩振动(970 cm-1)的重合[15]。当粉煤灰添加量从0 增加到3%时,Si—O—Si(Al)峰的强度增强,表明团聚体中形成了地质聚合物凝胶或CSH 凝胶。

图13 不同粉煤灰添加量团聚体的红外光谱Fig.13 FTIR spectra of geopolymers with different dosage of fly ash

4 结论

(1)随着粉煤灰添加量逐渐增加,低品位铜矿石细颗粒团聚体的耐酸性增强,当粉煤灰添加量为5%时,团聚体耐酸性最好。

(2)随着制团时碱激发剂以及水的添加量的增加,团聚体的粒度也随之增大,且具有更好的耐酸性。

(3)当碱激发剂中硅酸钠含量为90%时,团聚体的强度范围最优,碱激发剂中硅酸钠含量越多,团聚体耐酸性越好。

(4)红外光谱和XRD 结果表明,团聚体耐酸性的增强与团聚体中地质聚合物凝胶或CSH 凝胶含量的增多有关。