不同型式喷吹孔对扁式滤筒除尘器清灰性能的影响

李 雪 刘 威 尹茜茜 彭语嫣 李 杨 张宇璐

(西南科技大学环境与资源学院,四川 绵阳 621010)

滤筒式除尘器由于体积小、过滤效率高、便于维护等特点,在当前工业中得到了广泛应用[1-2]。在工业实践中,为解决狭小空间和局部作业区域的粉尘收集问题,近些年一种新型滤筒——扁式方框滤筒被应用于工业除尘[3]。由于扁式方框滤筒褶皱数量多且深、夹角小,清灰问题一直是关键,清灰效果的好坏与除尘器效率、运行阻力、滤筒使用寿命等各项经济指标息息相关[4-6]。

喷吹孔是影响滤筒清灰性能的重要因素,其形状、大小、数量都会对滤筒清灰性能造成影响。因此,国内外许多学者针对喷吹孔对滤筒清灰性能进行了大量研究[7-10]。CHEN[11]等利用数值模拟,通过改变喷吹孔形状,对比分析了普通圆形喷吹孔和环形狭缝的速度流场和压力流场,认为环形狭缝下滤筒上部的压力分布更均匀。SHIM[12]等设计了新型双缝喷嘴,对比分析单喷吹孔、单喷嘴和双狭缝喷嘴的粉尘排放情况和系统压降,试验证明双狭缝喷嘴的清灰效果更好,粉尘排放浓度更低。LI[13]等用复合压力作为评价指标,对沿气流喷射方向的5 个喷吹孔直径进行优化,并且优化后滤筒内壁的压力均匀性和喷吹孔下方瞬时压降都有很大提高。KANG[14]等针对扁式方框滤筒设计新型条缝式喷吹孔,并与普通圆形喷吹孔进行对比分析,研究得出条缝式喷吹孔的清灰性能优于普通圆形喷吹孔,但仍然存在各喷吹孔气流分配不均匀的问题。总体来说,传统圆喷吹孔更适用于常规的圆筒型滤筒结构,针对扁式方框滤筒同一喷吹管上喷吹孔的研究相对较少,在实际工业中普遍采用设计者的经验取值。

在扁式滤筒的上下两端,因褶皱结构被固定,受脉冲反吹气流震荡作用较弱,导致滤筒上下两端夹粉严重,特别是黏附性粉尘,在两个喷吹孔中间更容易形成清灰死角,造成扁式滤筒的有效过滤面积大大降低,运行阻力增大,除尘效率降低[15-16]。本文旨在解决扁式滤筒清灰死角问题,提高清灰整体均匀性,在课题组已有研究基础上[17-19],针对扁式方框滤筒的结构特点,提出两种型式的喷吹孔,采用脉冲喷吹冷态试验分析探究扁式滤筒的清灰性能。通过对条缝式喷吹孔与密集圆孔式喷吹孔喷吹性能的比对研究,以解决扁式方框滤筒除尘器清灰均匀性问题,为扩大扁式方框滤筒在工业中的应用范围、提高除尘效率具有非常重要的意义。

1 脉冲喷吹冷态试验

1.1 试验装置与设计

图1 所示为脉冲喷吹试验平台示意,由3 个部分组成,供气系统、喷吹系统和压力测试系统。供气系统由HAD-1SNF 型冷冻式空气干燥机、WW-0.9/10B-Q 型空气压缩机和储气罐组成;喷吹系统由SXC-8A1 型脉冲控制仪、气包(容积为24 L、壁厚为7.5 mm)、DMF-ZM-25 型1"电磁阀、喷吹管(长为1 200 mm、外径为28 mm)、聚酯纺黏无纺布B16500扁式方框滤筒(长470 mm、宽64 mm、高1 000 mm、褶深31 mm、单面褶个数33、过滤面积4.3 m2)等组成;压力测试系统为光纤传感分析仪、KA-FPP90 压力传感器和电脑(装有OSA 软件)等部分。

图1 脉冲喷吹试验平台示意Fig.1 Schematic diagram of pulse injection test platform

1.2 测试方法和评价标准

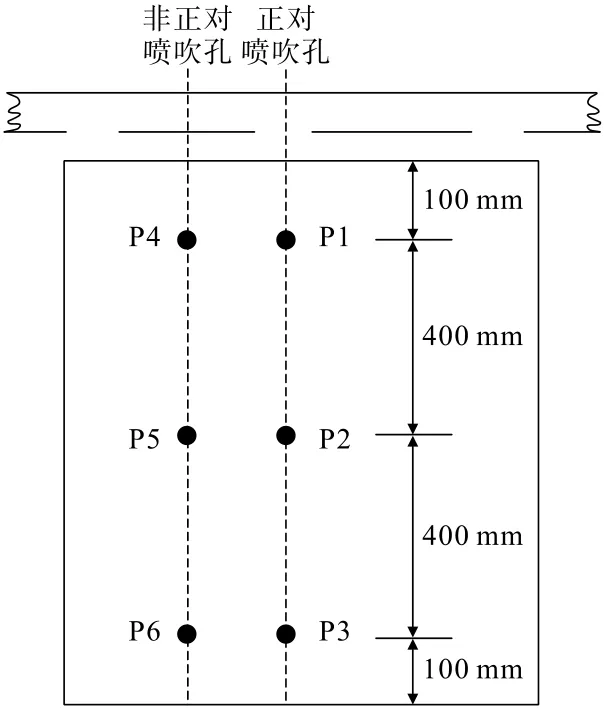

为探究总喷吹面积相同的条缝式喷吹孔与密集型圆孔,在不同喷吹距离和喷吹压力下对扁式滤筒的清灰性能影响,在扁式滤筒表面安装6 个监测点,并形成了两组特殊的清灰区域:正对喷吹孔和非正对喷吹孔,利用压力传感器测试扁式滤筒内表面的压力峰值(参考文献[20]进行工业覆粉试验,结果表明采用粉煤灰作为覆粉颗粒时,当滤筒内表面平均压力峰值高于500~600 Pa 时,才可以达到其清灰要求。因此在脉冲喷吹清洁试验时以侧壁压力峰值500 Pa 作为评价指标来初步确定其是否满足扁式滤筒所需的清灰强度要求),以滤筒内表面压力峰值作为评判其清灰强度的依据(平均压力峰值(AP))。测点布置:沿着滤筒长度的方向设置2 列共6 个测点,即测点P1~P6,其中P1~P3 测点正对条缝式喷吹孔,P4~P6 位于2 个喷吹孔中间的中心位置(即非正对喷吹孔)。测点P1 和P4 到滤筒口的距离为100 mm,测点P2和P5 为500 mm,测点P3 和P6 为900 mm,如图2所示。

图2 监测点分布示意图Fig.2 Distribution diagram of monitoring points

为保证试验的准确性,每组试验重复6 次,取平均值。

试验共设计4 种不同长度的条缝式喷吹孔和1种密集型圆形喷吹孔,具体设计参数如表1 所示。

表1 喷吹管设计参数Table 1 Design parameters of blowpipe

2 试验结果与讨论

2.1 喷吹距离对扁式滤筒压力峰值的影响

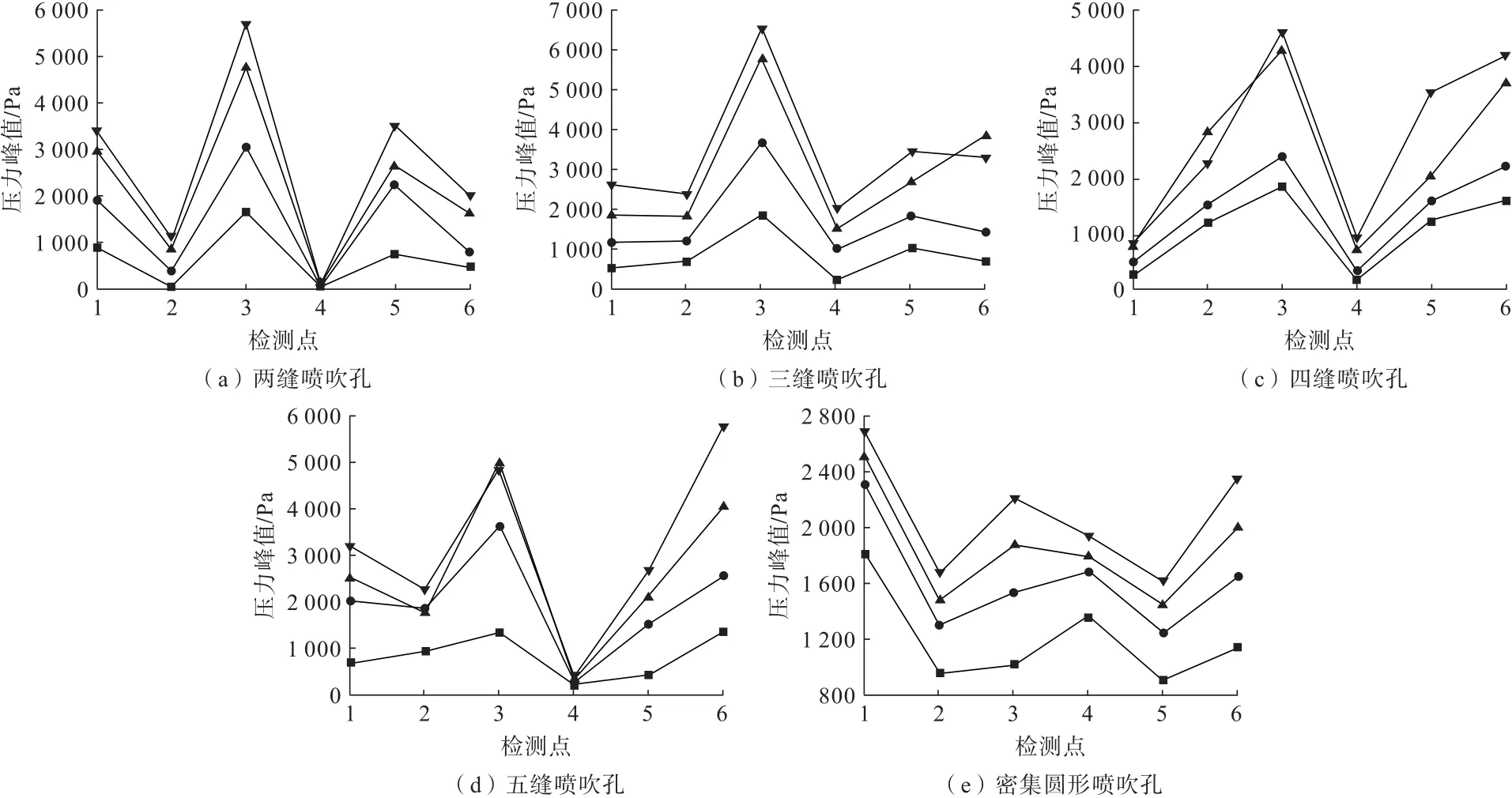

喷吹压力为0.3 MPa 时,不同型式喷吹孔在不同喷吹距离时,扁式滤筒的侧壁压力峰值变化规律如图3 所示。

图3 不同型式喷吹孔在0.3 MPa 下不同喷吹距离的侧壁压力峰值Fig.3 Peak wall pressure of different injection holes with different injection distances at 0.3 MPa

从图3(a)可以看出,两缝喷吹孔的压力峰值随喷吹距离的增大呈现先减小后逐步增大的趋势(测点P4、P5 除外),且正对喷吹孔的压力峰值均大于非正对喷吹孔。测点P4处于非正对喷吹孔,喷吹距离的变化对其影响不大,测点P5 虽然也处于非正对喷吹孔,但随着喷吹距离的增大,气流进入扁滤筒内迅速扩散,诱导了更多的气量进入非正对喷吹孔的滤筒中部,使滤筒的压力上升。在喷吹距离小于20 mm时,测点P4 的压力峰值最小,这是由于当喷吹距离过小时,喷吹孔的气流扩散未覆盖至非正对喷吹孔上部。在喷吹距离为40 mm 时,各测点的压力峰值最小,当喷吹距离大于60 mm 时,各测点的压力峰值又开始降低(测点P3 在喷吹距离大于80 mm 时),这是由于喷吹距离过大时,更多的喷吹气流在扩散运动的过程中逸散在扁式滤筒之外,使扁式滤筒获得的气流量减少。从图3(a)也可以看出,测点P4 的侧壁压力峰值均小于500 Pa,这表明在此以上任何喷吹距离都难以满足清灰强度的要求。

从图3(b)可以看出,随着喷吹距离的增大,喷吹孔射流进入扁滤筒时,诱导了周围更多的气量进入滤筒,正对喷吹孔压力峰值逐渐变大。当喷吹距离继续增大,喷吹孔射流进入滤筒的压力会逐渐变小,进而导致正对喷吹孔压力峰值逐渐变小。非正对喷吹孔压力峰值主要受内部流场叠加影响较大,当诱导气量增大时,在滤筒中下部气流叠加作用明显,而对滤筒上部作用较小,因此在非正对喷吹孔的滤筒上部压力峰值逐渐减小。同时,在喷吹距离为20~30 mm 时,各测点压力峰值达到最高。测点P4 在喷吹距离为40 mm、60 mm 时,不满足清灰强度要求,其余各压力点均满足清灰强度要求。

从图3(c)可以看出,随着喷吹距离的增大,各测点压力峰值变化不大,这说明气流进入滤筒内扩散叠加作用不强,也可能叠加范围未覆盖测点所在位置。在喷吹距离为20~40 mm 时,各测点压力峰值达到最高。各测点压力均满足清灰强度要求。

从图3(d)可以看出,当喷吹距离增大时,各测点的压力峰值先增大后减小,在喷吹距离为20~30 mm时达到最大值。同时,测点P4 的侧壁压力峰值均小于500 Pa,这表明在此以上任何喷吹距离都难以满足清灰强度的要求。

从图3(e)可以看出,随着喷吹距离的增大,测点P1、P3、P5、P6 压力峰值先增大后减小,测点P2 压力峰值逐渐减小,测点P4 压力峰值先减小后增大又减小。测点P4 因处于非正对孔最上端,在喷吹距离为60 mm 时,气流叠加最大,压力峰值达到最高。在设置的所有喷吹距离下,各测点均可以满足清灰强度要求。

比较图3(a)~(d)可知,随着喷吹距离的增大,各测点压力峰值大都呈现先增大后降低的趋势。两缝喷吹孔、五缝喷吹孔在所设计的任何喷吹距离下,测点4 都无法达到清灰强度要求,在工程应用中可以不再考虑。三缝喷吹孔在喷吹距离为40 mm、60 mm时,不满足清灰强度要求,四缝喷吹孔受喷吹距离影响不大,且各测点都满足清灰强度要求。

条缝型喷吹孔的最大压力峰值明显大于密集圆孔的最大压力峰值。条缝型喷吹孔受喷吹距离影响不大,因为喷吹距离虽然变大,但诱导进入扁滤筒的气量可能会增多;大量高速气流直接进入到滤筒底部,使得扁滤筒中上部略呈负压状态,当气流到达扁滤筒底部后,动压瞬间转化成静压,使得扁滤筒底部压力达到最大。密集圆孔受喷吹距离制约明显:单个圆孔面积小,在相同压力下,瞬间进入扁滤筒的气量少,诱导周边进入扁滤筒的气量也较少,气流更多作用于扁滤筒的上部,使得扁滤筒上部得到了最大压力;气流延滤筒下行,当余量气流到达扁滤筒底部后,动压转化成静压,因此扁滤筒底部压力峰值略大于扁滤筒中部压力峰值。

表2 为不同喷吹距离的条缝式喷吹孔和密集圆孔的侧壁压力峰值分析,由表2 可知,增大喷吹距离,AP 大都先增大后减小。结合图3 和表2,在满足滤筒清灰强度要求的条件下,分析三缝喷吹孔与四缝喷吹孔发现:三缝喷吹孔在喷吹距离为20 mm 时,AP最大,为2 921 Pa;四缝喷吹孔在喷吹距离为40 mm时,AP 最大,为2 477 Pa;喷吹距离在10~60 mm 时,相同喷吹距离下,三缝喷吹孔的AP 均大于四缝喷吹孔AP。因此初步判断,条缝型喷吹孔最优设计参数:三缝喷吹孔,喷吹距离为20 mm。密集圆孔在喷吹距离为10~20 mm 时,AP 接近且最大,当喷吹距离为20 mm 时,AP 最大为1 844 Pa,为密集圆孔的最优喷吹距离。

表2 不同型式喷吹孔在不同喷吹距离下的平均侧壁压力峰值(0.3 MP)Table 2 Average peak wall pressure of different types of injection holes at different injection distances (0.3 MP)

2.2 喷吹压力对扁式滤筒压力峰值的影响

增大喷吹压力是提高扁式滤筒清灰性能最有效的手段[21-22]。为了进一步分析在不同喷吹压力下,不同型式喷吹孔对扁式滤筒压力峰值的影响。选取喷吹距离为20 mm,在不同喷吹压力下,考察不同长度的条缝型喷吹孔和密集型圆孔的侧壁压力变化规律,结果如图4 所示。

由图4 可知,当增大喷吹压力时,各点的压力值都存在不同程度的增大。对于条缝型喷吹孔喷吹压力的增大主要增大了正对喷吹孔的压力峰值,对非正对喷吹孔的压力峰值影响较小。对于密集圆孔,喷吹压力增大时,测点P3、测点P6 压力增加较大,即随着喷吹压力增大,诱导气流更多地作用到扁滤筒的底部。所以在能够满足清灰强度要求的情况下,低喷吹压力对清灰均匀性更有利。

图4 不同喷吹压力在20 mm 喷吹距离下不同型式喷吹孔的侧壁压力峰值Fig.4 Peak wall pressure of different types of injection holes at 20 mm injection distance under different injection pressures

从清灰均匀性角度分析,三缝喷吹孔的测点P3压力峰值最大,测点P4 压力峰值最小,在0.3 MPa喷吹压力下,两点之间压差为4 227 Pa,喷吹气流主要作用于扁滤筒的底部,因此可解决扁式方框滤筒下部积灰严重的问题。密集圆孔的测点P1 压力峰值最大,测点P5 压力峰值最小,在0.3 MPa 喷吹压力下,两点之间压差为1 052 Pa,喷吹气流主要作用于扁滤筒的上部,且滤筒整体压差较小,压力分布均匀,可有效解决扁式方框滤筒上部清灰死角问题。

表3 为不同喷吹压力的喷吹孔的侧壁压力峰值分布规律(MinP 为测点最小压力值)。

表3 不同型式喷吹孔在不同喷吹压力下的侧壁压力峰值分析(喷吹距离20 mm)Table 3 Analysis of peak wall pressure of different types of blowout holes under different blowout pressures (blowout distance 20 mm)

从表3 发现,随着喷吹压力增大,不同型式喷吹孔的AP 和测点最小值(MinP)均逐渐增大,但增大趋势在减小;在相同喷吹压力下,条缝型喷吹孔随着开孔个数的增加,喷吹孔AP先增大后减小又增大,MinP 先增大后减小,虽然五缝喷吹孔AP 也较大,但观察MinP 发现:两缝喷吹孔、五缝喷吹孔在0.1~0.4 MPa 下MinP 均小于500 Pa,无法满足清灰强度要求,其开孔方式最差,在以后的工程应用中可不再考虑。同时可以看出,在喷吹压力不变的前提下,三缝喷吹孔优于四缝喷吹孔。当在0.2 MPa 下,三缝喷吹孔AP 和MinP 均大于四缝喷吹孔,且四缝喷吹孔MinP 小于500 Pa,不满足清灰要求,因此,采用三缝喷吹孔,在0.2 MPa 下即可实现清灰效果。虽然密集型圆孔在0.2 MPa 下的AP 值小于三缝喷吹孔AP 值,但是密集型圆孔的MinP 值大于三缝喷吹孔的MinP 值,可得出密集圆孔比三缝喷吹孔清灰性能均匀性更好,且密集圆孔在0.1 MPa 下即可达到良好的清灰效果。

3 结论

(1)利用脉冲喷吹清洁试验,研究相同喷吹总面积的不同型式喷吹孔对扁式滤筒除尘效果的影响。两缝喷吹孔(2×99 mm)、五缝喷吹孔(2×40 mm)在滤筒上部的非正对喷吹孔压力峰值都无法达到有效清灰压力。三缝喷吹孔(2×66 mm)优于四缝喷吹孔(2×50 mm),在一定程度上可以提高扁式滤筒的非正对喷吹孔的压力峰值,使滤筒底部得到较大压力峰值。密集圆孔(88×ϕ2.4 mm)的喷吹气流主要作用于滤筒上部,且试验设置的工况条件均满足清灰压力要求。三缝喷吹孔和密集圆孔的最优喷吹距离均为20 mm。

(2)随着喷吹压力的增大,条缝型喷吹孔正对喷吹孔的压力峰值增大,非正对喷吹孔的压力峰值变化不大;密集圆孔的整体压力峰值都增大,且对于扁滤筒底部侧壁压力峰值增大显著。为减少滤筒的磨损,延长滤筒使用寿命,在国家倡导节能环保的形势下,当喷吹压力可以满足清灰要求时,尽量选择低压清灰,所以三缝喷吹孔选择喷吹压力为0.2 MPa,密集圆孔选择喷吹压力为0.1 MPa 皆可满足清灰强度要求。

(3)通过冷态试验可以得出,采用三缝喷吹孔,喷吹距离为20 mm,在0.2 MPa 喷吹压力下,可达到较好的清灰效果,并可解决扁式方框滤筒下部积灰的严重问题。采用密集圆孔,喷吹距离为20 mm,在0.1 MPa 喷吹压力下,即可实现均匀的清灰效果,并可解决扁式方框滤筒上部清灰死角的棘手问题。