甲酸铵复配铵盐浸取风化壳淋积型稀土矿渗透性研究

张子赟 马晨伟 周 芳 黄素华 冯 健余军霞 池汝安

(1.武汉工程大学资源与安全工程学院,湖北 武汉 430074;2.绿色化工过程教育部重点实验室,湖北 武汉 430073)

我国风化壳淋积型稀土矿主要分布于南方,富含中重稀土资源,在国民经济及高端制造业(航空航天、军工、冶金、石油化工等)中发挥着至关重要的作用,素有“工业维生素”的美誉,是我国重要战略性资源[1-2]。我国是世界上稀土资源最丰富的国家,稀土矿资源占全球总量的36.7%[3]。风化壳淋积型稀土矿(即离子吸附型稀土矿)于1969 年在我国江西被首次发现,是我国储量丰富的稀土矿产资源,因其具有配分齐全、富含中重稀土、放射性比度低等特点,现已成为我国重要的战略资源[4]。

风化壳淋积型稀土矿中的稀土元素多以羟基水合离子和水合离子的形式吸附在高岭石、伊利石等黏土矿物表面,因此稀土可采用某些化学性质更加活泼的阳离子进行离子交换浸出[5]。风化壳淋积型稀土矿浸取工艺经历了不断的变革,从20 世纪70 年代的桶浸、堆浸发展至如今广泛应用的原地浸出工艺。原地浸出工艺是将浸取剂溶液注入天然的风化壳淋积型稀土矿矿体,矿石中的稀土离子与浸取剂阳离子发生离子交换反应进入浸出液中流出矿体,经收集浸出液得到稀土溶液[6]。相比于桶浸和池浸,原地浸出工艺不存在“搬山运动”,生产成本更低,环境污染更小,是目前最常用的风化壳淋积型稀土矿浸出工艺[7]。然而,由于不同矿床的成因不同,风化壳淋积型稀土矿的矿体性质存在较大差异。有些地方的稀土矿风化层较厚,矿体的渗透性较差,导致浸取剂溶液渗流速度较慢、渗流过程出现堵塞,影响风化壳淋积型稀土矿原地浸出工艺的作业周期和稀土浸出率。因此,探讨浸取剂溶液在风化壳淋积型稀土矿浸出过程中的渗流规律对于风化壳淋积型稀土矿绿色高效开采具有重要的意义。

为研究风化壳淋积型稀土矿浸矿过程中浸取剂溶液的渗流规律,我国的冶矿工作者对浸矿条件、浸矿方式及浸取剂的选择优化进行了大量的研究。陈飞虹等[8]发现,在蒙脱土、高岭土和伊利石中,渗透速度均随硫酸铵溶液浓度的增大而降低,随液柱高度的增大而增大。王宏博等[9]分别采用质量分数2.00%的聚乙二醇400、聚乙二醇1 000、聚乙二醇4 000 与0.20 mol/L 的氯化铵复配,研究表明复配浸取剂溶液在稀土矿样中的渗透速率随着水力梯度的增大呈线性增大,符合达西定律。刘楚凡等[10]分析了风化壳淋积型稀土矿渗流、传质过程的研究现状,提出可以通过改进注液方式、增加外力场来加快风化壳淋积型稀土矿的渗流速率。姚慧琴等[11]发现,复合浸取剂的浸出效果大于单一浸取剂,稀土浸出母液的杂质含量更低。冯健等[12]研究发现,随着矿石初始含水率的增大,渗透速度越快,形成稳定流场的时间越短;随着装矿高度的增加,渗透速度越来越慢,形成稳定流场的时间越来越长;压差越大,渗透速度越快,形成稳定流场的时间越短。

笔者课题组的前期研究表明[13-15],甲酸铵具有加快稀土浸出速率和抑制杂质铝离子浸出的作用。为了进一步明确甲酸铵在风化壳淋积型稀土矿浸取渗流过程中的增效机制,本文采用硫酸铵、氯化铵、硝酸铵3种铵盐分别与甲酸铵复配作为浸取剂,研究了装矿高度、压差和初始含水率对浸取剂溶液在稀土矿中渗透过程的影响,阐明甲酸铵对风化壳淋积型稀土矿铵盐浸取渗透性的影响,揭示甲酸铵复配铵盐浸取风化壳淋积型稀土矿的浸取剂溶液渗流规律,为指导风化壳淋积型稀土矿的高效开采提供一定的理论指导。

1 试验原料及试验方法

1.1 试验药品及仪器

试验用主要试剂为:硫酸铵(AR)、氯化铵(AR)、硝酸铵(AR)、甲酸铵(AR),均购自武汉申试化工科技有限公司。

试验用主要仪器为:Φ45 mm 玻璃柱、AL104 电子分析天平、DZF-6020 鼓风干燥箱。

1.2 稀土矿物分析

试验矿样来自广东某稀土矿矿山,主要矿物包括高岭石、石英、埃洛石、钾长石、白云母和斜长石等。矿样在+0.83 mm、0.83~0.25 mm、0.25~0.15 mm、0.15~0.109 mm 和-0.109 mm 粒级的质量占比分别为32.84%、20.90%、11.52%、6.35%和28.39%。

1.3 试验方法

基于笔者课题组前期试验结果[16],采用2 g/L甲酸铵与铵根离子浓度为0.2 mol/L 的铵盐(硫酸铵、氯化铵、硝酸铵)复配作为浸取剂,考察浸取过程中装矿高度、初始含水率和压差对风化壳淋积型稀土矿浸取渗透性的影响。

分别准确称取一定量干燥的稀土矿样,采用纯水混合搅拌调整矿石初始含水率,将矿样缓慢均匀装入玻璃柱,控制装矿高度。在矿样表层放两层滤纸,再迅速地加入浸取剂溶液,形成固定高度液柱,达到指定液柱压差ΔP,保持液柱高即保持浸取压差,每隔一定时间收集浸出液,量取浸出液体积,考察浸取剂溶液在浸取过程中的渗流规律。

压差ΔP为:

式中,ρ为水密度,kg/m3;g为重力加速度,N/kg;H为稀土矿样顶部液柱高度,m。

渗流速度v为:

式中,Q为渗流量,mL/s;A为横断面积,cm2。

2 试验结果与讨论

2.1 装矿高度对渗透速度的影响

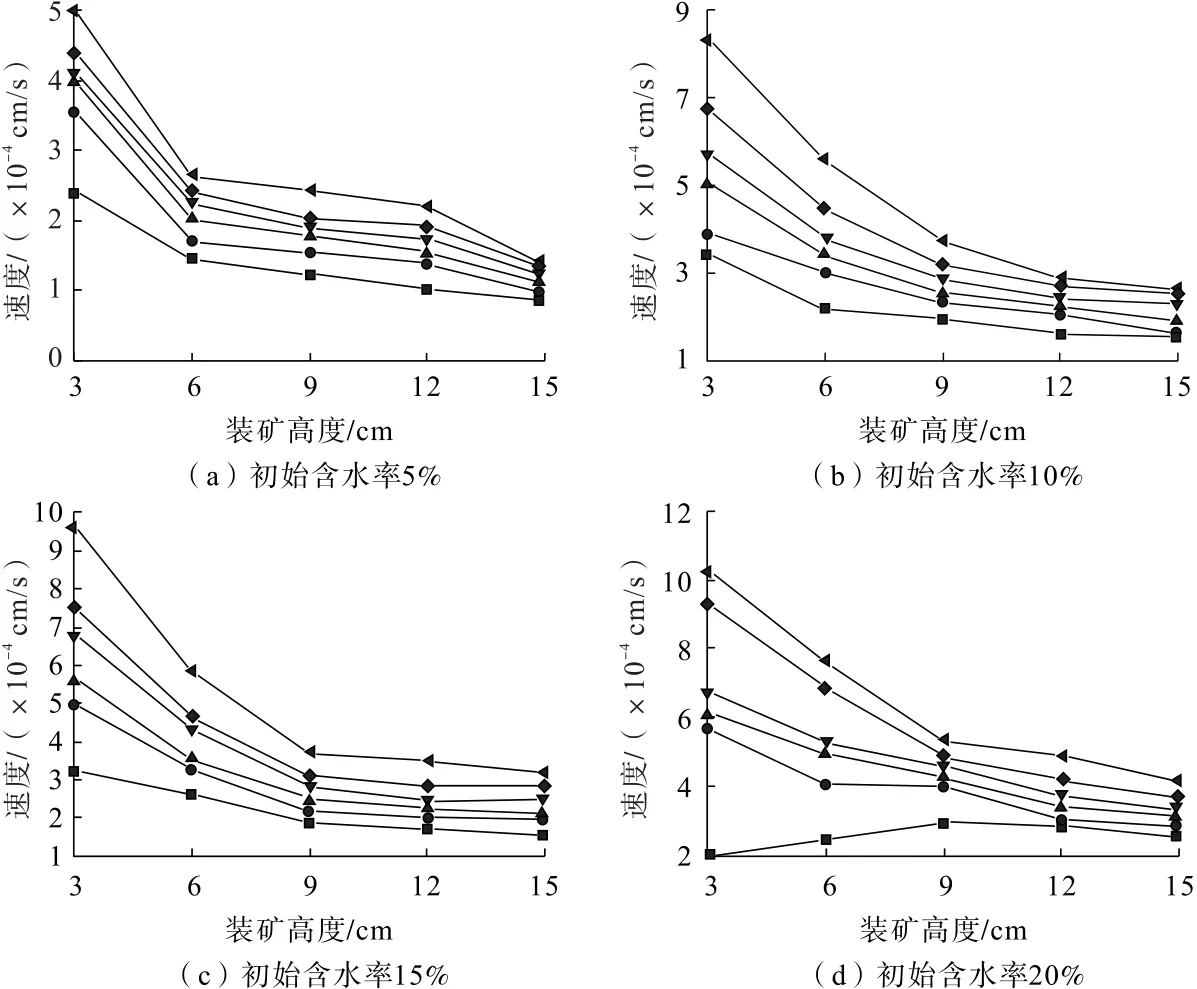

分别采用浓度为0.1 mol/L 的硫酸铵、0.2 mol/L的氯化铵、0.2 mol/L 的硝酸铵与2 g/L 的甲酸铵复配作为浸取剂。室温条件下,改变稀土矿的装矿高度,考察装矿高度对风化壳淋积型稀土矿浸取剂溶液渗透速度的影响,结果如图1~图3 所示。

由图1~图3 可以看出,矿石初始含水率分别为5%、10%、15%和20%时,3 种铵盐复配甲酸铵浸取剂溶液在风化壳淋积型稀土矿中的渗透速度均随着装矿高度的增加而减小。在初始含水率均为5%,压差均为2.94×103Pa 时,3 种铵盐复配甲酸铵的渗透速度为硝酸铵>氯化铵>硫酸铵。初始含水率为10%,压差为2.94×103Pa 时,仍然满足以上规律。装矿高度为3 cm 时,同一初始含水率和同一压差下3 种铵盐复配甲酸铵的渗透速度为硝酸铵>氯化铵>硫酸铵。

图1 硫酸铵复配甲酸铵时装矿高度对渗透速度的影响Fig.1 Effect of ore loaded height on seepage velocity with ammonium sulfate mixed with ammonium formate

图2 氯化铵复配甲酸铵时装矿高度对渗透速度的影响Fig.2 Effect of ore loaded height on seepage velocity with ammonium chloride mixed with ammonium formate

图3 硝酸铵复配甲酸铵时装矿高度对渗透速度的影响Fig.3 Effect of ore loaded height on seepage velocity with ammonium nitrate mixed with ammonium formate

风化壳淋积型稀土矿为内部多孔非固结性介质,液体在该类介质中渗流时一般符合达西定律[17]。当浸取剂溶液进入矿体时,会以较快的速度从矿体表面向矿体内部渗入,因为渗透处于初始阶段,矿体内部结构均未发生改变,此时的渗透速度较快。随着浸矿开始,在浸矿时,矿体内部微观孔隙结构会随浸取剂溶液渗流和浸取剂溶液与矿石之间发生的离子交换反应而改变,即矿体内部结构受制于溶液渗流和离子交换两个过程的耦合影响。一方面,浸取剂溶液在渗流时会导致矿体内部的孔隙增多,孔径增大,将矿石内部微观结构破坏使其内部松散。继续渗流会带动矿石中的细小颗粒迁移,当矿石内部某个部位的细小颗粒浓度超过临界颗粒浓度时,会发生堵塞沉积现象。此时,浸取剂溶液渗透速度会随着装矿高度的增加而减小。另一方面,随着浸矿的进行,浸矿强烈反应阶段开始,强烈的离子交换反应开始影响矿体的内部结构,此时的离子交换会使得颗粒移动重组,孔径减小,孔隙数量增多从而导致矿石内部微观结构变得紧密。此外,装矿高度越高,浸出液在矿体中的阻力也会逐渐增大,导致浸取剂溶液的渗透速度减小。

从图1~图3 可以看出,装矿高度在3~6 cm 时,渗透速度的变化幅度最大,说明该情况下装矿高度的影响最为明显。当装矿高度达到6 cm 后,随着装矿高度持续增加,装矿高度对浸取剂溶液渗透速度的影响较小,减小趋势趋于平缓。该现象可能是由于装矿高度较小时,细小颗粒的沉积较少、颗粒在孔隙中的筛滤作用不够明显、离子交换现象尚未覆盖等原因导致的,当装矿高度增加时,颗粒的沉积导致的筛滤作用发生,导致装矿高度对渗透速度的影响呈较缓趋势。

2.2 矿石初始含水率对渗透速度的影响

固定压差为2.94×103Pa,分别采用浓度为0.1 mol/L 的硫酸铵、0.2 mol/L 的氯化铵、0.2 mol/L 的硝酸铵与2 g/L 的甲酸铵复配作为浸取剂,室温条件下,改变矿石的初始含水率,考察矿石初始含水率对风化壳淋积型稀土矿浸取剂溶液渗透速度的影响,结果如图4 所示。

图4 初始含水率对渗透速度的影响Fig.4 Effect of initial moisture content on the seepage velocity

从图4 可以看出,固定压差条件下,3 种铵盐复配浸取剂溶液在矿石中的渗透速度会随着初始含水率的增加而增加,渗透效果随着初始含水率的增加逐渐优化。初始含水率为5%时,同一压差和同一装矿高度下3 种铵盐复配甲酸铵的渗透速度为硝酸铵>氯化铵>硫酸铵。初始含水率为10%、15%时,渗透速度仍然满足以上规律。同一装矿高度和同一初始含水率条件下,3 种铵盐复配甲酸铵的渗透速度为硝酸铵>氯化铵>硫酸铵。

风化壳淋积型稀土矿是一种非饱和多孔介质。浸矿过程中,矿石为非饱和状态时,空气占据在大孔隙中,导致液体从孔径较小的孔隙中渗流,同时空气的存在会使得过水面减小,从而使渗透速度减小。当矿石初始含水率较小时,浸取剂溶液与矿石颗粒的距离较近,相互作用强烈,水的类晶体结构影响较大,导致浸取剂溶液的流动阻力也增大。此外,矿石初始含水率会影响矿石的黏聚力和内摩擦角。初始含水率较小时,矿石表面水膜联结力较大,凝聚作用显著,矿石的黏聚力较大,反之会随之减小,导致黏聚力减小,浸取剂溶液渗透速度增大。矿石内摩擦角的大小影响着内摩擦力的大小,矿石颗粒间的内摩擦角越大,矿石内部强度越大。在一定范围内,内摩擦角随初始含水率的增加整体呈现非线性下降的趋势,即一定范围内初始含水率的增加会使得矿石内部的摩擦角减小,内部强度减小。可见,为减小在浸矿过程中黏聚力、内摩擦力以及颗粒沉积等因素带来的影响,可以适当增加矿石初始含水率,从而在一定程度上有效加快浸取剂溶液在矿体中的渗透速度,为渗透性较差的稀土矿高效浸取提供了改进方向。

从图4 可以看出,不同装矿高度之间渗透速度的差距也会随着初始含水率的增大而增大,即装矿高度较小时,初始含水率对渗透速度的影响较为明显。可能由于装矿高度较小时,初始含水率对水膜联结力、内摩擦角以及非饱和多孔介质的影响较大,导致联结作用、凝聚作用、内摩擦强度及矿石饱和程度等因素的变化幅度较小,从而使得此时初始含水率对渗透速度的影响效果更明显。

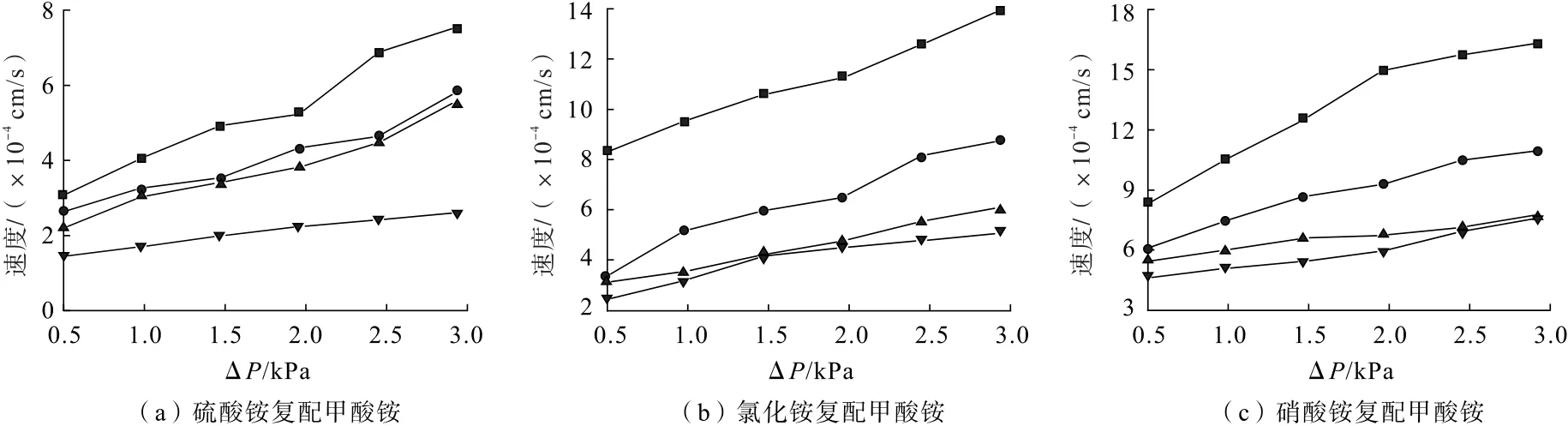

2.3 压差对渗透速度的影响

固定装矿高度为6 cm,分别采用浓度为0.1 mol/L 的硫酸铵、0.2 mol/L 的氯化铵、0.2 mol/L 的硝酸铵与2 g/L 的甲酸铵复配作为浸取剂,室温条件下,考察压差对风化壳淋积型稀土矿浸取剂溶液渗透速度的影响,结果如图5 所示。

图5 压差对渗透速度的影响Fig.5 Effect of pressure difference on the seepage velocity

从图5 可以看出,同一装矿高度时,渗透速度随着压差的增大而增大,呈较规律的线性关系,符合达西定律。在装矿高度为6 cm 时,同一初始含水率且压差一样的情况下,3 种铵盐复配甲酸铵的渗流速度为硝酸铵>氯化铵>硫酸铵。在浸矿过程中,压差的变化引起水动力的变化,水动力会随着压差的变大而增大,此时矿体内部颗粒的沉积现象会减少,同时较大的水动力会使得沉积的颗粒移动,继续迁移,从而形成新的渗流通道,最终提高渗流速度。另一方面,由于压差的变化,浸取剂溶液因为渗流而占据矿石内部原本未封闭的孔隙从而释放出孔隙中的空气,最终形成浸取剂溶液的渗流通道。随着压差的增大,被浸取剂溶液充满的孔隙越来越多,释放的空气也随之增多,从而导致形成的渗流通道越来越多,渗流速度也因此加快。此外,压差增大也会使得矿体中流体的最大压强增大,就会抵消更多矿体黏聚力、内摩擦力等阻力,从而使得浸取剂溶液的渗流更加顺畅,其渗透速度也会因此增大。由此可见,浸矿过程中要克服矿体阻碍浸取剂溶液渗流的问题,可以适当地增大压差,优化浸取过程。

由图5 可知,试验研究范围内,矿石的初始含水率越大时,压差对渗透速度的影响越明显。这是由于在较高的矿石初始含水率下,矿石表面水膜厚度较大,矿石颗粒之间的联结力小,凝聚作用减弱,黏聚力较小,更有甚者胶结作用消失;另外滑动摩擦和咬合摩擦也会随着初始含水率的增大而减小,这使得矿石颗粒之间本身存在的相互作用减小,所以在初始含水率较高时,本身叠加了含水率的优化效果,故压差对渗透速度的影响较为明显。由此可见,优化矿石的浸矿效果时,应该改善多方面的条件以达到更加优良的浸矿环境。达西定律指出:

式中,Q为渗流量,mL/s;k为渗透系数,cm/s;A为横断面积,cm2;J为水力梯度。据此,可以算出矿石的渗透系数k如表1~表3 所示。

表1 不同初始含水率下矿石的渗透系数(硫酸铵)Table 1 The permeability coefficient of the ore at different initial moisture contents (ammonium sulfate)

表2 不同初始含水率下矿石的渗透系数(氯化铵)Table 2 The permeability coefficient of the ore at different initial moisture contents (ammonium chloride)

表3 不同含水率下矿石的渗透系数(硝酸铵)Table 3 The permeability coefficient of the ore at different initial moisture contents (ammonium nitrate)

由表1~表3 可知,在同等条件下,渗透系数k整体遵循硫酸铵<氯化铵<硝酸铵的顺序。由此可看出,硝酸铵的浸出效率最快,硫酸铵最慢。

2.4 甲酸铵复配浸取液在浸取过程中的渗流规律

2.4.1 装矿高度对渗流过程的影响

图6 为矿石初始含水率10%和压差0.49×103Pa时,0.1 mol/L 的硫酸铵、0.2 mol/L 的氯化铵、0.2 mol/L 的硝酸铵与2 g/L 的甲酸铵复配浸取稀土,浸取剂溶液渗流速度随时间的变化曲线。表4 为硫酸铵体系中不同装矿高度下的渗透稳定时间和渗透速度。

图6 不同装矿高度渗透速度随时间的变化曲线Fig.6 Variation curve of seepage velocity at different ore loaded heights

表4 硫酸铵体系中不同装矿高度下的渗透稳定时间和渗透速度Table 4 Seepage stability time and seepage velocity at different ore loaded heights in ammonium sulfate system

从图6 可以看出,在试验研究范围内,每一个装矿高度条件下,渗流初期的浸取液以一个较高的速度在矿石中流动,而后渗流速度以较大的幅度减小。期间渗流速度有小幅波动,这可能是由于在矿石颗粒迁移的过程中沉积作用使得渗透速度有所减小。而后,浸取液继续流动破坏了沉积效应,该瞬间的流速会突然变大,在宏观上显示为渗流速度在该时段小幅度的上下波动。当各装矿高度条件下的渗透速度随时间减小到一定值时,渗流速度的大小会逐渐趋于稳定,保持稳定流场继续渗流。

结合图6 和表4 分析,虽然在不同装矿条件下的渗流速度随时间的变化情况大致相同,但其各自的变化幅度有所差别。浸取初期渗流速度的变化较明显,即变化幅度最大。比较变化曲线和渗流变化幅度表可知,硝酸铵达稳定渗流时间最快,其次是硫酸铵,三者之中氯化铵达稳定渗流最慢。装矿高度3 cm 时的变化幅度较其他装矿高度条件下的变化幅度大,渗透速度从16.97×10-4cm/s 降低至11.89×10-4cm/s,可能是由于装矿高度3 cm 时,矿石内部颗粒之间的作用力本身不大,浸取剂溶液流动的阻力较小,浸取剂溶液的渗流通道路径较短,导致装矿高度为3 cm 时渗流速度的变化幅度最大。此外,装矿高度的增加会减小矿体中浸取剂溶液的最大压强值,阻力也会增加,则浸取剂溶液在矿体中的最大流速减小,导致浸取初期渗流速度较小,故变化幅度随之降低。

2.4.2 矿石初始含水率对渗流过程的影响

图7 为装矿高度15 cm 和压差0.49×103Pa 时,0.1 mol/L 的硫酸铵、0.2 mol/L 的氯化铵、0.2 mol/L的硝酸铵分别与2 g/L 的甲酸铵复配,在不同矿石初始含水率条件下浸取稀土,浸取剂溶液在矿体中的渗透速度随时间的变化曲线。表5 为硫酸铵体系中不同初始含水率下的渗透稳定时间和渗透速度。

图7 不同初始含水率下渗透速度随时间的变化曲线Fig.7 Variation curve of seepage velocity under different initial moisture contents

表5 硫酸铵体系中不同初始含水率下的渗透稳定时间和渗透速度Table 5 Seepage stability time and seepage velocity at different initial moisture contents in ammonium sulfate system

从图7 可以看出,在不同初始含水率条件下,渗透速度先大幅度降低,而后稍有波动,最后保持相对稳定直至浸取结束。值得注意的是,渗透速度降低后的小波动可能是由于渗浸过程中矿土中的细小颗粒随着浸取液迁移至直径较小的通道时形成了筛滤作用,引起渗流通道堵塞从而导致渗流速度减小。随着浸取液的持续流动,局部水压增大,冲开堵塞部位,沉积减少,最终渗透速度稍有增大,形成了较小的波动。

由图7 和表5 可以看出,不同初始含水率条件下的渗透速度的变化趋势大致类似,渗透速度在渗流前期先减小然后稍有波动,最终保持稳定,但渗透速度的变化幅度却有较大差别。以图7(a)中硫酸铵复配甲酸铵为例,初始含水率为15%和20%时,前期渗透速度的变化幅度较大,渗流速度分别从5.22×10-4cm/s、3.37×10-4cm/s 直接减少到4.42×10-4cm/s、2.24×10-4cm/s,同时在104s 时基本达到稳定流速形成稳定流场。而初始含水率为5%和10%的渗透速度变化幅度较小,渗透速度达到稳定的时间也更长。可以看出,初始含水率越大时,其对渗透速度各方面的影响越大。这可能是由于含水率影响了矿石颗粒内部的黏聚力、内摩擦力等颗粒之间的相互作用力,导致浸取液在入渗过程中颗粒团聚体的崩解现象减少。

由图7 可以看出:初始含水率为20%时,氯化铵的渗流速度最快,其次是硝酸铵,三者之中硫酸铵最慢;氯化铵达稳定渗流时间最快,其次是硝酸铵,三者之中硫酸铵达到稳定渗流最慢。初始含水率为5%、10%和15%时,硝酸铵的渗流速度最快,其次是氯化铵,三者之中硫酸铵最慢;硝酸铵达稳定渗流时间最快,其次是氯化铵,三者之中硫酸铵达稳定渗流最慢。

2.4.3 压差对渗流过程的影响

图8 为装矿高度9 cm 和初始含水率15%时,0.1 mol/L 硫酸铵、0.2 mol/L 氯化铵、0.2 mol/L 硝酸铵分别与2 g/L 甲酸铵复配,在不同压差条件下浸取稀土,浸取剂溶液渗透速度随时间的变化曲线。表6 为硫酸铵体系中不同压差下的渗透稳定时间和渗透速度。

表6 硫酸铵体系中不同压差下的渗透稳定时间和渗透速度Table 6 Seepage stability time and seepage velocity at different ore loaded heights in ammonium sulfate system

图8 不同压差渗透速度随时间的变化曲线Fig.8 Variation curve of seepage velocity under different pressure differences

从图8 可以看出,不同压差条件下渗透速度均先较大幅度减小,最后保持稳定。其中,压差为0.49×103Pa 和0.98×103Pa 时,渗透速度大幅下降后会出现一个较小的波动,这可能是由于压差较小时,浸取液的局部势能在某部位聚集,该势能增大到一定程度时,浸取液会冲开该堵塞区域形成渗流通道,导致渗流速度小幅增加。随后,聚集在一起的细小颗粒表面水膜厚度变大以及细小颗粒的迁移导致渗透速度的变化趋于缓慢直至渗流达到稳定状态。

结合图8 和表6 分析,尽管不同压差条件下渗流速度的变化情况大致相同,但渗透速度变化幅度以及达到稳定流场的时间有所差别。硝酸铵复配甲酸铵作为浸取液时浸出速度最快,其次是氯化铵,三者之中硫酸铵达稳定渗流最慢。1.47×103Pa、1.96×103Pa、2.45×103Pa、2.94×103Pa 条件下,浸取前期渗流速度会以较大的幅度减小,之后形成稳定流场,渗流速度约在6×103s 前达到稳定状态。而较小的两个压差条件下,初始渗透速度较小,浸取前期的变化幅度不大,变化趋势较为平缓,稳定流场在9×103s 左右形成。相比低压差而言,高压差状态下,渗透速度在浸取前期的变化幅度较大,且形成稳定流场更快,该规律说明在实际浸矿中,可以适当增加压差以实现高效浸矿。

3 结论

将硫酸铵、氯化铵、硝酸铵3 种铵盐与甲酸铵复配作为浸取剂溶液浸取风化壳淋积型稀土矿,分别考察装矿高度、初始含水率和压差对浸取过程中渗透规律的影响。

(1)3 种复配铵盐作为浸取剂溶液浸取风化壳淋积型稀土矿时,浸取剂溶液在矿石中的渗透系数都稍有提升。同等情况下硝酸铵复配甲酸铵作为浸取液时的渗透系数最高,氯化铵次之,硫酸铵的渗透系数最小。

(2)3 种复配铵盐在矿石中的浸出速度均随着装矿高度的减小、矿石初始含水率的增加、压差的增大而增大,3 种铵盐中硝酸铵复配甲酸铵作为浸取液时渗透速度最快,氯化铵次之,硫酸铵的渗透速度最小。

(3)浸取剂溶液在矿体中形成稳定流场的时间均随装矿高度的减小、矿石初始含水率的增加、压差的增大而缩短。3 种铵盐中硝酸铵复配甲酸铵作为浸取液时形成渗流稳定场最快,氯化铵次之,硫酸铵形成渗流稳定场最慢。