抓斗卸船机料斗除尘方法浅析

郭宇辰

(柳州工学院,广西 柳州 545000)

抓斗卸船机是一种传统散料卸船设备,被广泛应用于各大港口的散货码头或电厂、钢厂的自有码头,接卸的物料包括煤炭、矿石等散装物料。工作过程是通过抓斗将船舱内散装物料卸到卸船机的料斗内,再通过料斗下方的给料装置连续转运到码头皮带上。在作业过程中各转载点均会产生大量的粉尘,并且物料在作业现场无组织排放,这些均会造成环境污染。在目前环保要求日益严格的前提下,减小扬尘污染成为衡量卸船机性能的重要指标。为减少粉尘污染对环境的影响,在物料转载位置必须设置除尘装置。

除尘装置方式分干式除尘和湿式除尘两大类。由于干式除尘的工作机理是需要在除尘区域形成密闭空间,通过空气流动使局部区域形成负压状态,实现对该区域内飞尘的过滤,达到除尘效果,所以干式除尘不适用煤炭、矿石卸船机。卸载煤炭或矿石的抓斗卸船机通常采用洒水的湿式除尘方式,具体又分为普通洒水除尘、干雾除尘、高压精细微雾除尘等多种方式,本文将从抓斗卸船机粉尘特点出发,对各种除尘方法的优缺点进行分析介绍。

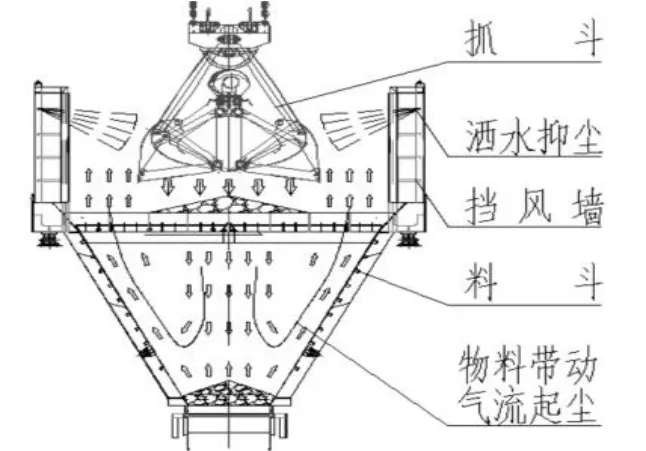

1 抓斗卸船机扬尘位置特点及传统除尘方式[1]

抓斗卸船机在作业过程中的扬尘转载点是料斗上方和给料器出口2 个位置,其中给料器出口可以通过密封处理,粉尘容易被控制与解决。重点在于料斗上方,因料斗需承接抓斗卸料,上部必须为开放结构,三面设有挡风墙,抓斗在料斗上方打开,将物料卸抛落入料斗内,物料带动周围空气流动,引起粉尘飞扬;物料落入料斗过程,势能转化为动能,物料反弹后与后续下降物料撞击,碰撞能量释放产生大量粉尘;料斗内空气不断被增加的物料置换,引起气流反冲,会带动料斗内的小颗粒粉尘向上浮动,加剧料斗内粉尘飞扬。如图1 所示,由于料斗内空气压力增大,内部含有粉尘的空气沿斗壁向上反向流动,所以物料落入料仓带动粉尘飞散是现场主要的污染源。

图1 料斗起尘原理

根据散料码头的粉尘样本颗粒度测量结果可知,能够漂浮在空中的粉尘,绝大部分的粉尘颗粒直径小于100 μm。直径大于100 μm 的粉尘颗粒,由于重力作用会很快沉降,只有直径在小于100 μm 的粉尘颗粒才会在空气中漂浮一定时间,其中颗粒直径小于2 μm 的粉尘占比较少,因此,直径介于2~100 μm 的粉尘颗粒是要考虑的除尘主要对象,特别是直径在10 μm 以下的可吸入粉尘颗粒,必须进行有效控制。

传统除尘方式是洒水除尘,即对起尘点进行洒水喷淋。由于传统的洒水水雾颗粒大、耗水量大、除尘能力差,尤其对10 μm 以下的可吸入粉尘抑制能力差,已经不能满足现有的环保要求。

2 水雾除尘原理分析

为解决传统洒水系统的不足,首先需对水雾颗粒大小进行分类研究,水雾分类如图2 所示,将直径(μm)在(2.8,10]范围的水雾称为干雾,将直径(μm)在(10,50]范围的水雾称为湿雾。

图2 水雾分类图

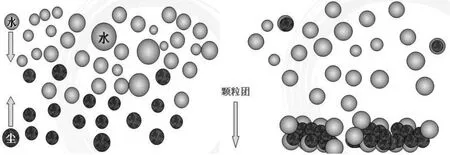

水雾抑尘原理是将雾化水喷向起尘点,经过雾化的水雾颗粒将粉尘覆盖,水雾与粉尘相互碰撞,颗粒间相互粘结并聚结增大,当颗粒增大到一定程度后由于重力作用开始沉降,实现除尘的目标。

较大颗粒的粉尘比较容易与水雾粘结聚集并增大,但颗粒度级小的粉尘(如PM2.5~PM10)很难与普通水雾颗粒粘结,只有当水雾颗粒直径与之相当或加入能够减小表面张力的化学剂(如表面活性剂等)时才会能够聚集成团。而当水雾直径大于粉尘的颗粒直径时,粉尘只是围绕在水雾颗粒周围,水雾和粉尘颗粒之间各自独立运动,相互之间并不接触融合,很难达到除尘效果;只有当水雾颗粒直径和粉尘颗粒直径接近时,粉尘随空气流动时才会容易与水雾颗粒接触和粘结。水雾颗粒直径越小,颗粒相互聚结的概率越大,当聚结的颗粒团增大到一定程度,就会在重力作用下降落,就完成了水雾颗粒对粉尘颗粒的“抑制”作用,水雾与粉尘颗粒的关系如图3 所示。

图3 水雾与粉尘颗粒的关系

水雾抑尘原理如图4 所示,粉尘向上漂浮,水雾向下覆盖,在相互运动过程中,水雾颗粒与粉尘颗粒接触,直径大的粉尘颗粒与直径大的水雾颗粒相结合,直径小的粉尘颗粒与直径小的水雾颗粒相结合,相互聚结成颗粒团。

图4 水雾抑尘原理

小颗粒水雾凝聚过程如图5 所示,水雾颗粒达到干雾级的时候,即水雾颗粒直径小于等于10 μm 时,水雾颗粒的表面张力变小,粒子之间的相互引力变大,因此以粉尘粒子作为中心的“微小粉尘颗粒-微小水雾颗粒”二相流中,颗粒与颗粒之间很容易相互结合,粘结在一起,使“颗粒”不停地变大,最终在重力作用下沉降,实现除尘的目标。

图5 小颗粒水雾凝聚过程

综上所述,干雾除尘的工作原理是,当细小水雾颗粒的直径和粉尘颗粒的直径相近,水雾量足够覆盖粉尘,并且空气中的水雾达到饱和时,饱和的水雾与粉尘颗粒相互碰撞就会凝聚在一起,当凝聚到一定程度后就会沉降,实现除尘目标。

3 干雾除尘系统原理的构成[2]

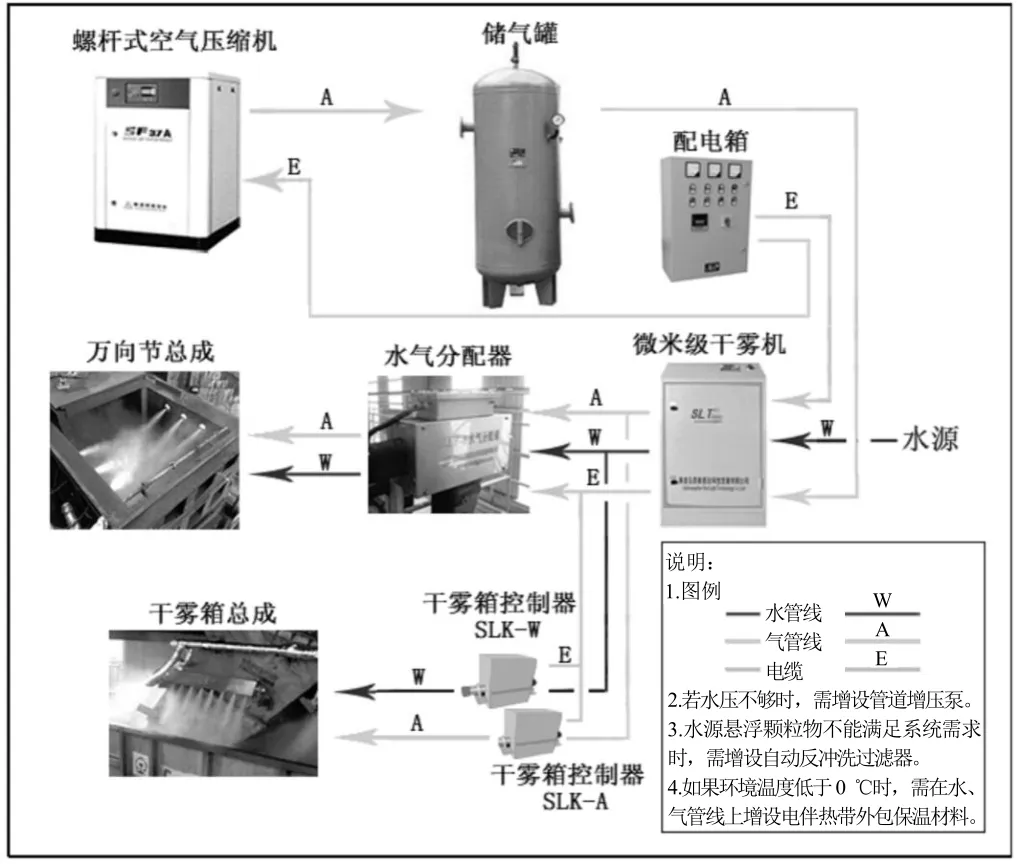

干雾产生原理如图6 所示,是将过滤后的水、气分别按照设定的压力、流量,经管系统道,输送到干雾箱或水气分配,通过空压机、声波震荡器产生高频声波,经过高频声波音爆作用将水高度雾化,产生干雾(10 μm 及以下的微细水雾颗粒称为“干雾”)。

图6 干雾产生的原理

干雾除尘系统构成如图7 所示,由干雾机、干雾箱控制器或水气分配器、干雾箱总成或万向节总成、空压缩机、储气罐、系统连接管线以及电气控制系统等构成。

图7 干雾除尘系统构成

干雾箱控制器或者水气分配器可与万向节总成或干雾箱总成连通,实现电、水、气的管线连接与控制。现场可根据实际情况需要进行调节设定、通过PLC 设定与控制,实现对各干雾箱总成或万向节总成分别喷雾控制的目的。

干雾箱总成或万向节总成是接收由干雾机输送的经净化后的水、气,并将其转化为颗粒直径为1~10 μm 的干雾颗粒的装置。并由干雾机控制,喷洒向除尘点。干雾颗粒与粉尘颗粒相互碰撞、凝聚增大,最后在自身重力的作用下沉降,达到除尘的作用。

空压机通常采用螺杆式空气压缩机,是干雾除尘系统动力气源,通过微电脑智能监控,自动运行。具有人机控制界面和轻触按键,操作人员根据界面文字提示,可轻松实现对空压机运行状态和参数的设定与查询,并可对空压机手动控制或自动控制的状态进行转换。

电气控系统是干雾除尘系统的控制核心,由触摸屏或显示器、可编程控制器、继电器、保护电路以及相关的元器件构成,具有手动和自动2 种操作模式。手动模式下,操作人员可通过触摸屏进行控制与设定,可以直接控制各喷雾点的启动或停止,可以设定喷雾时间与周期、设定管道吹扫时间等运行参数,也可以设定喷雾与抓斗打开等时间联锁。自动操作模式下,根据与现场设备运行状态信号联锁,自动进行启动或停止,如抓斗到达料斗上方时提前喷雾,抓斗打开卸料完成后延时结束喷雾等,即保证除尘效果又兼顾节约用水。

4 干雾除尘装置的实际应用效果和优缺点

干雾除尘技术是一种使用水、气2 种介质的湿式除尘技术,所产生的水雾雾滴颗粒直径为1~10 μm,属于干雾级颗粒,与目前国家大力要求治理的PM2.5粉尘颗粒相近,能够有效清除PM2.5粉尘,减少尘肺病的发生。其在实际应用中效果显著,主要优点如下:①适用于周界无组织排放、封闭或半封闭场所的粉尘治理,抑尘效率较高;②针对性强、耗水量小,可直接作用在起尘点,在起尘点附近形成浓密的雾池,直接治理污染源头;③解决了传统洒水装置的不足,可对PM2.5细小粉尘有效治理,有效避免尘肺病的发生,抑尘效果良好且用水量少,在多种场景下得到较好的应用。其主要缺点为开放环境除尘效果差。微米级干雾除尘技术应用于抓斗卸船机时发现了新的问题,由于料斗上方空间尺寸大,面积可达100 m2,且为开放结构,码头沿海环境大风天气很容易将干雾吹散,使抑尘效果下降。

5 新型高压精细微雾除尘系统

借鉴微米级干雾抑尘系统优势并解决其不足,除尘厂家针对卸船机料斗的特殊场景,开发出新型高压精细微雾除尘系统。系统中采用不同类型精细雾化喷嘴,喷嘴出口压力达到2.0 MPa 以上,喷雾颗粒在2.5~50 μm,布置如下。

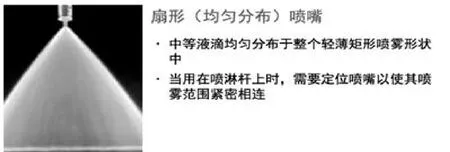

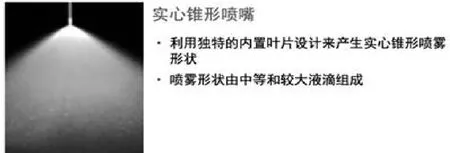

左右挡风墙上排喷嘴和后墙喷嘴采用扇形喷嘴,如图8 所示,扇形雾状能够保证每个喷嘴间互相衔接,在挡风墙上部形成比较完整的水幕,有效地阻止粉尘外溢,将粉尘阻挡在料斗区域内;左右挡风墙中排和下排喷嘴采用实心锥结构,如图9 所示,实心锥结构喷嘴雾化效果更好,水分子颗粒更小,在料斗区域内能够更有效地与粉尘颗粒结合,达到降尘效果。

图8 扇形喷嘴

图9 实心锥形

新型高压精细微雾系统经实际验证,在抓斗卸船机料斗处抑尘效果良好,具体效果如图10 所示。与干雾抑尘相比,新型高压精细微雾除尘系统优势如下:①无需压缩空气机和雾化室就可形成精细的喷雾颗粒,减少能源的消耗;②精细喷雾颗粒更符合使用条件,可根据位置不同选用不同喷嘴,耗水量小;③运行成本和后期维护成本较低,日常维护简单,只需定期清理过滤器,维护加压泵即可。

图10 精细微雾抑尘效果

6 结束语

通过以上的介绍与分析可知,对于抓斗卸船机料斗除尘,微雾除尘方式有明显优势。与普通的洒水除尘相比,能够形成更好的雾化效果,喷水量少,降低了物料的含水量。与干雾除尘相比,运行成本和维护成本低,并且更适合开放的环境。