一种基于超声波的管道清洗模块系统的方案设想*

李振聪,李一平,陈绍蕊,陈志宏,李锐鹏

(中国计量大学机电工程学院,浙江 杭州 310002)

随着工业的发展,在各个工业场景、居民日常生活中都会应用到管道。在日常使用管道的过程中,会出现积污结垢等现象,若不及时清理则会出现腐蚀、裂纹、凹陷或变形等损坏现象[1]。因此,为维护管道的正常使用,管理人员通常会定期安排人员对管道进行检查、维修和清洁。

管道的清洗方法可分为物理清洗、化学清洗和混合清洗。物理清洗多是使用水流压力或者刷头等外力强行将污物剥落,化学清洗多是使用一些对污物起作用的化学药剂对污物进行分解和剥落,混合清洗则是将物理清洗和化学清洗结合起来。而大部分管道由于空间狭小难以进行人工清洁,故常用管道机器人进行清洁工作。而现有的管道机器人进行清洗作业时,常用的方式均为物理清洗,例如使用刷子、刮头等接触式清洗工具。这种清洗方式并不能完全清除管道内的污垢,而且这种接触式清洁还会对管壁造成损伤。损伤会进一步加剧积污结垢的现象[2]。

在日常生活及科研中,超声波经常被用来去污及清洗,且被应用于清洗各种不同材质的物体[3]。其工作原理利用了超声波的空化效应。基于空化效应[4],可使用超声波清洗精密金属零件、眼镜、碗筷、衣服等,且超声波能够对很多种类的污垢起到清洗作用,这是接触式清洗所不具有的。

为此,本文提出基于超声波原理的管道清洗模块,其可在管道内进行清洗,从而达到更高效清洁的清洗效果。

1 系统总体方案设计

使用超声波清洗管道时主要存在以下问题:①能量损耗。能量损耗过大会导致清洗效果全无,使用隔绝机构可将清洗范围限制在一个区域,减小超声波清洗振头的清洗功率。②“死区”。“死区”指超声波工作一段时间后水温上升到一定温度,此时超声波清洗效率最低。而使用注排机构加入合适温度的水方便超声波剥离污物,提高清洗效率。③驻波。驻波影响清洗效果,使用伸缩机构可以调整距离,不仅可以消除驻波的影响,还可以使超声波清洗振头尽可能靠近管壁,减少能量损耗,提高清洗效率。

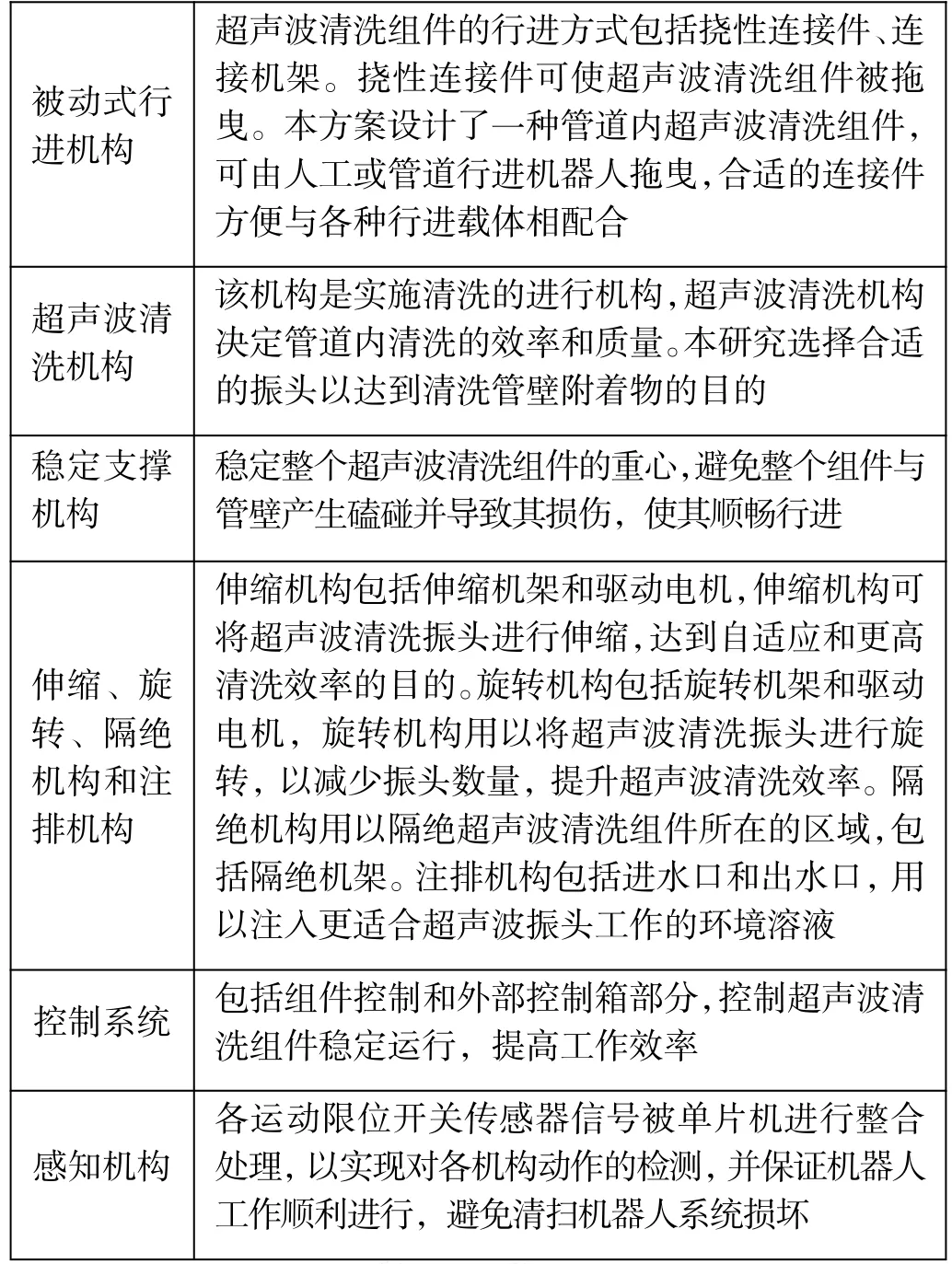

此外,结构不合理等问题也可能影响系统正常工作。使用稳定支撑结构可时刻保持在管道中心位置,使用旋转机构可使超声波清洗振头清洗管壁一周而无死角。为使超声波清洗组件在管道内高效稳定运行,超声波管道清洗系统由被动式行进机构,超声波清洗机构,稳定支撑机构,伸缩、旋转、隔绝机构和注排机构组成。

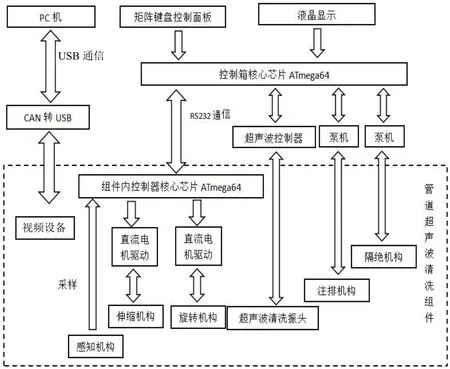

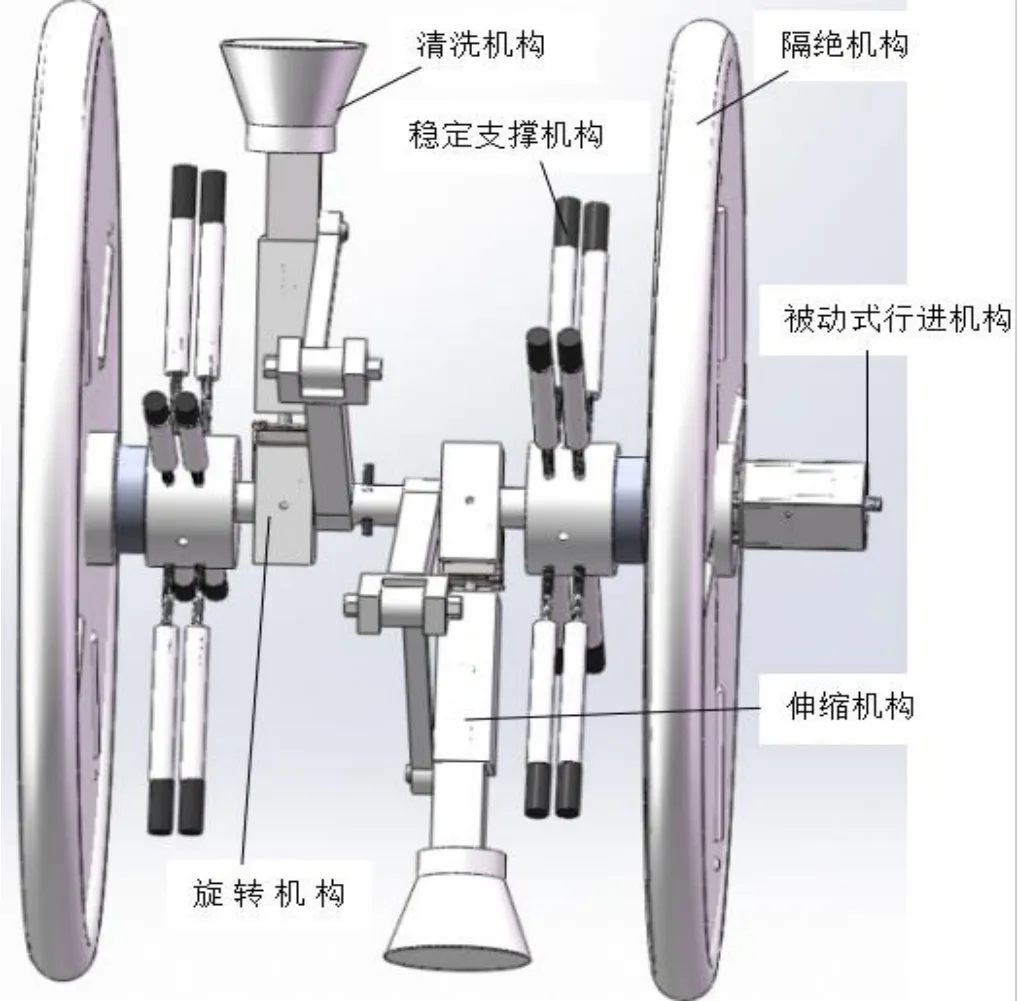

管道超声波清洗组件控制系统框图如图1 所示。超声波清洗组件初步三维模型如图2 所示。

图1 管道超声波清洗组件控制系统框图

图2 超声波清洗组件初步三维模型

各部分功能如表1 所示。

表1 各部分功能

2 程序设计

该设计中直流电机的驱动采用L298N 驱动芯片。超声波清洗过程中不需要精确调速,都可以事先调试好,但为满足自动化的需要,该设计中总共有4 台驱动电机,采用2 个L298N 芯片进行驱动。

由超声波清洗振头伸缩部分,管径不同旋转的速度也不同。伸缩部分和旋转部分调速时,使用ATmega64 单片机、采用快PWM 模式产生高频的PWM波形即可。注排机构和隔绝机构的泵机在管道外,其使用单片机控制。

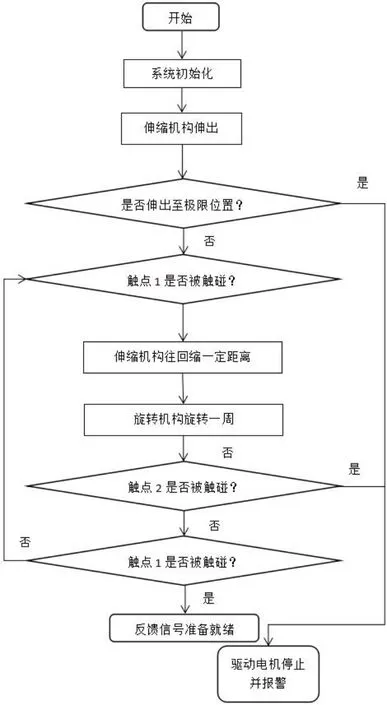

为改变现有机器人只能对一些特定的管径进行清洗作业的现状,该设计中,清洗组件使用4 个驱动源,采用了伸缩机构、旋转机构、隔绝机构和注排机构,适用于不同管径的清洗作业。为准确实现自动定心,在伸缩机构上的超声波清洗振头处安装了传感器(触碰开关和限位开关),对其进行软件设计,采集触碰开关和限位开关的状态,再根据状态执行相应的操作,最终达到组件自动定心的目的。该部分软件设计的程序流程如图3 所示。

图3 自动定心程序流程图

3 结束语

为达到更高效清洁的清洗效果且避免管道损伤,本文提出了基于超声波原理的管道清洗模块设计方案。常见的清洗方法都是直接与管壁进行接触,容易对管壁造成磨损,而使用超声波可克服这个问题;且对比一些管道清洗不干净的问题,超声波全面清洗更干净,对常见的污垢也有很好的清洗效果;拥有自适应的超声波清洗组件也能适应不同管径的管道。而为实现基于超声波原理的管道清洗,管道超声波清洗模块件仅需由机器牵拉或管道行进机器人搭载的方式在管内行进,即可完成清洗工作。本设计为管道清洗机器人提供一个更安全与高效的超声波清洗方案。