基于钠助熔剂法的GaN单晶生长研究进展

王本发,王守志,王国栋,俞娇仙,刘 磊,李秋波,武玉珠,徐现刚,张 雷

(1.山东大学晶体材料国家重点实验室,新一代半导体材料研究院,济南 250100;2.齐鲁工业大学(山东省科学院),材料科学与工程学院,济南 250353)

0 引 言

新一代半导体产业的发展壮大对国民经济、国防安全、国际竞争、社会民生等领域均具有重要战略意义,是世界各国聚焦发展的重点行业。作为第三代半导体材料的代表性材料之一,氮化镓(GaN)材料以其独特的性质和应用前景已经成为国内外研究的热点。GaN是直接带隙半导体材料,具有宽禁带(3.42 eV)、高击穿电压、高机械硬度、高饱和漂移速度、高热导率和强压电系数等优点,是制作耐高温、高压和高功率光电器件,高密度数据存储、微波和大功率、高频器件的理想材料[1-3]。

获得性能优异的光电子器件和功率器件的前提是高质量的GaN晶体。然而,由于没有独立的GaN衬底,这些器件都是在异质衬底如碳化硅、蓝宝石、LiGaO2和LiGaO[4-7]上制备的。由于晶格失配和热膨胀系数失配,异质外延生长的GaN中存在大量的缺陷,造成位错密度高、双轴应力大、晶片弯曲严重,从而导致获得的GaN晶体质量受限,进而影响到器件的性能。

为解决上述弊端,目前最优的解决策略是在高质量的GaN衬底上进行同质外延生长,所以GaN衬底是获得优异性能的光电子器件和高功率器件的基础[8-10]。此外,降低GaN衬底的成本是促进GaN器件发展的有效措施,特别是在高亮度发光二极管和功率器件等应用领域。因此,大尺寸、高质量体块GaN单晶是获得低成本高性能器件的关键因素。

GaN有纤锌矿结构(六方相)、闪锌矿结构(立方相)和岩盐矿结构(NaCl结构)三种晶体结构,其中热力学稳定相为六方纤锌矿结构。GaN结构稳定,无法在常压下熔化,高温下可以分解为Ga和N2,但在其熔点(2 300 ℃)时的分解压高达6 GPa[11],条件过于极端,现有的晶体生长设备在高温下无法承受如此高的压力,因此传统的晶体生长方法(例如提拉法、布里奇曼法等)难以实现GaN的单晶生长。目前,GaN体单晶的生长方法主要有氢化物气相外延(hydride vapor phase epitaxy, HVPE)法、氨热法(ammonothermal method)和钠助熔剂法(sodium flux method)等。其中,HVPE法具有最快的生长速度,可以高达200 μm/h,但获得晶体的位错密度较高(105~106cm-2),且易发生裂纹与翘曲,影响晶体的质量,但是其生长条件比较温和,是目前最有商业化前景的方法之一。氨热法生长GaN晶体需要的生长温度较低(400~750 ℃),获得晶体的质量较高,位错密度低至103cm-2,然而,该方法生长GaN的速度很慢(0.02~1 mm/d),并且所需要的压力非常高(100~600 MPa),这对设备的精密性和安全性提出了很高的要求,大幅限制了该方法商业化应用。此外,氨热法生长GaN的过程中需要添加矿化剂,容易引入杂质影响晶体的质量,这也是氨热法需要解决的难题[12]。钠助熔剂法作为一种近热力学平衡态下的生长方法,具备很多独特的优势。首先,钠助熔剂法的生长条件温和(<5 MPa,~800 ℃),这既降低了对生长装备的要求,也有利于控制成本;其次,钠助熔剂法生长晶体的速度较快(10~60 μm/h),生长出来的晶体质量较高(位错密度103~105cm-2);此外,钠助熔剂法生长GaN更容易得到大尺寸的晶体,这对生长GaN单晶具有重大意义。然而,由于复杂的液相环境,钠助熔剂法在晶体生长过程中容易产生多晶,并且获得高厚度的单晶也是面临的挑战之一。自20世纪90年代末期钠助熔剂法被发明以后,经过20多年的发展,钠助熔剂法生长的晶体在尺寸与质量上都取得了长足的进步,钠助熔剂法因其温和的生长条件,易获得高质量大尺寸的GaN单晶,是一种具有广阔商业化前景的生长方法。

1 生长原理

钠助熔剂法生长GaN晶体的原理是由液态的Ga与气相的N2反应生成固相的GaN。由于N2分子中N≡N键的结合能较低,不易分解产生N3-,导致N2在Ga熔体中的溶解十分困难。为了提高Ga溶液中N2的溶解度,科学家们提出以钠金属作为添加剂,Na在Ga溶液中形成Ga-Na合金,可以促进N2分子离子化为N3-,形成过饱和的Ga-Na-N体系,进一步结晶形成GaN晶体(见图1)[13-14]。相较于N2在Ga中的溶解度,N3-在Ga-Na熔体中的溶解度提升了近千倍。由于N2在气液表面离子化,N3-在该处的浓度最大,易达到过饱和而析出晶体,形成晶体层,阻碍N2的溶解。因此,具体的生长过程还需要通过调节生长条件(温度、压力、原料配比),或者借助温度梯度、浓度梯度,进一步实现N3-的定向运输自发形核或者在GaN籽晶处生长单晶,以期获得大尺寸高质量的GaN晶体。

图1 钠助熔剂法中Ga-Na-N2体系的物质传输。(a)钠助熔剂法中N3-传输示意图[13];(b)钠助熔剂法生长GaN单晶过程示意图[14]

钠助熔剂法作为一种典型的液相生长单晶的方法,生长体系十分复杂,这对生长高质量大尺寸的晶体提出了一系列的挑战:1)易形成多晶,坩埚壁与坩埚底由于介质的不同引起温度与整体液相环境温度不同,最终使其过饱和浓度不同;加之坩埚表面粗糙,降低了形核所需要的能量阈值,因此易在坩埚壁及坩埚底部自发形核形成多晶。2)溶质分布不均匀,由于钠溶液的黏度较大,N3-在合金溶液中传输速率缓慢,导致N3-浓度的不均匀分布。N3-浓度较高的区域会自发形核生成GaN多晶,特别是在气液表面区域,甚至会在该区域形成多晶层,严重阻碍氮气的溶解[15-17]。3)过饱和度难以控制,虽然溶液法获得GaN单晶的驱动力来自溶质的过饱和度,但钠助熔剂法生长GaN单晶的速率与溶质的过饱和度并不是单纯的线性关系,溶液中的温度、压力和体系中溶质的浓度也是影响生长速率的必要条件,因此把握最合适的过饱和度是十分困难的。为解决上述难题,研究者们提出了一系列的解决措施,并获得了一定的研究进展,下文将从原料、添加剂、籽晶等方面阐述这些有效策略。

2 工艺条件

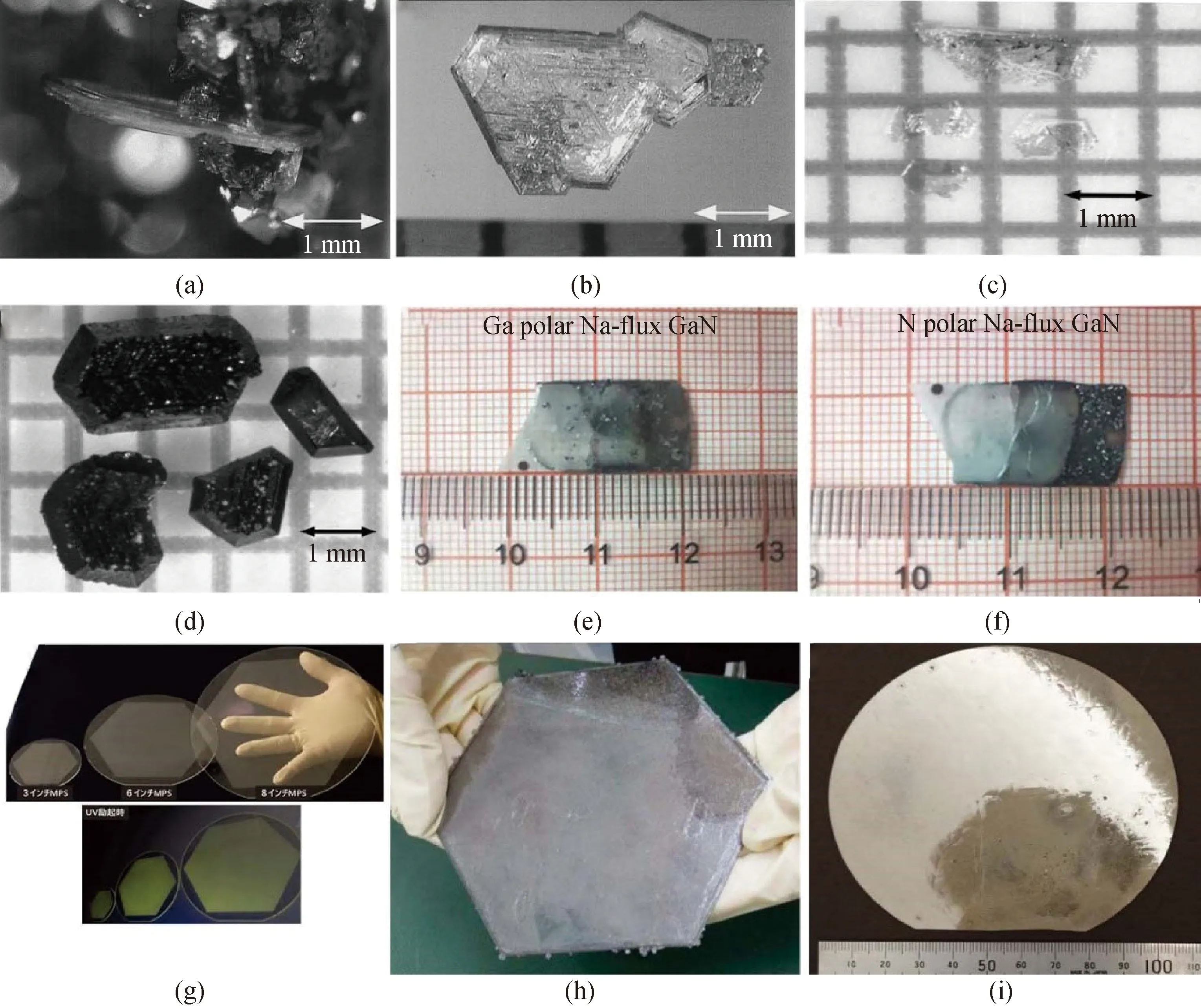

钠助熔剂法生长GaN单晶时通过添加钠金属增加N2在熔体中的溶解度,在这一过程中金属钠的作用十分关键,其纯度直接影响GaN单晶成品的质量。Aoki等[18]通过采用除杂和提纯金属钠等措施,不仅能够抑制GaN多晶,还能获得更大尺寸的GaN单晶。图2是在相同生长条件下控制钠金属纯度制备的样品照片和相应的SEM照片,对应使用金属钠原材料的纯度分别为99%(图见2(a))、99.95%(见图2(b)),以及经过蒸馏提纯的钠(见图2(c))。实验结果表明,随着金属钠原料纯度的增加,所获得GaN产物中多晶的产率明显降低,并且GaN晶粒的尺寸逐步增大。

此外,原料中金属钠与金属镓的摩尔比(n(Na)/n(Ga))对GaN单晶的尺寸与形貌有一定的影响。Iwahashi等[19]研究不同n(Na)/n(Ga)条件下的GaN生长,发现随着n(Na)/n(Ga)的不断增加,GaN在c向的生长会受到抑制,并且GaN单晶的形貌会从金字塔状逐步变为片状。最后,当n(Na)/n(Ga)为80/20左右时,GaN晶体中的m面会出现,这为获得大尺寸高质量的GaN单晶奠定了基础(见图2(d))。

图2 工艺条件对GaN单晶成品质量的影响。(a)~(c)不同钠金属纯度制备的样品的照片和在坩埚中获得的GaN片状单晶的照片[18];(d)GaN形态与Na/Ga摩尔比的关系及不同的Na/Ga摩尔比[n(Na)/n(Ga)=62∶38、79∶21、84∶16]条件下生长的GaN晶体的SEM照片[19]

3 籽晶的选择

自发形核生长和籽晶生长是钠助熔剂法晶体生长的主要方式。在晶体生长过程中,自发形核生长更容易出现,这是由于自发形核生长的过程中,只需要溶液达到过饱和就可得到自发形核的晶体。而在使用籽晶的生长模式中,需要在籽晶上生长定向的单晶,生长条件需要控制在精确的范围内,因此这种方式下的单晶更难获得。

Aoki等[17]在750 ℃、5 MPa的N2中加热200 h的条件下自发形核,得到了最大尺寸为3 mm的无色透明块状单晶(见图3(a)、(b))。

同时,自发形核生长所得到的晶体可以作为籽晶来进一步扩径,降低实验的成本。此外,该方法获得的单晶质量较高,在晶体的生长过程中可作为高质量的籽晶,为后续晶体生长提供保障。Aoki等[20]在850 ℃和2 MPa的N2压力下,以钠助熔剂法自发形核得到的GaN单晶(直径1~3 mm,厚度0.025~0.2 mm)作为籽晶,生长获得了最大面积为(3.0±1.5) mm2、厚度为1.0 mm的GaN单晶(见图3(c)、(d))。除了上述自发形核得到的籽晶,还可以使用HVPE方法生长的GaN晶体作为籽晶。Si等[21]在403 μm的自支撑GaN衬底上在850 ℃及5 MPa的条件下生长得到了低位错密度、几乎无应力的Ga极性和N极性GaN块体单晶(见图3(e)、(f))。另外,Moriyama等[22]则先在蓝宝石衬底上生长了多籽晶衬底(MPS),如图3(g)所示,之后又采用钠助熔剂法(见图3(h))和HVPE等方法,在籽晶上再生长厚的GaN,生产出了6英寸的高质量GaN衬底(见图3(i))。如图4所示,具体流程如下:首先,将数百μm直径的MOCVD-GaN片与多点种子蓝宝石衬底结合制成MPS;之后制备出Ga-Na熔体,将籽晶保持在坩埚外,直到达到氮过饱和,以防止籽晶熔化,当达到过饱和时,将籽晶浸入熔体中进行生长,第一次生长的GaN晶体的表面由{1011}面的棱锥面组成;生长一段时间后从Ga-Na熔体中提取籽晶衬底,在GaN晶体之间形成剩余的熔剂,从而能够通过薄熔剂生长;如果原料溶液中的Ga被消耗,生长就会停止,所以,再次将籽晶衬底浸渍在原料溶液中进行生长;最后以特定的间隔不断重复“拉起→保持→浸渍”的过程来填充微晶聚集界面处的凹陷和增加c面生长区的厚度。这种方法的优点是:1)可以大幅度降低翘曲;2)通过伴随GaN微晶的生长合体的横向生长,可以降低贯通位错密度;3)由于蓝宝石基板和GaN晶体的接合面积变少,容易从蓝宝石基板剥离GaN;4)微晶之间聚集的界面消弭在晶体中,晶体质量较高,晶体表面平坦化,是优良的GaN衬底基板等。这种策略为工业化制备大尺寸高质量的GaN单晶提供了有效途径。

图3 不同籽晶生长得到的GaN晶体。(a)、(b)用光学显微镜观察了在RNa=0.60(Na与(Na+Ga)的摩尔比)的温度下生长的GaN单晶的表面图片[17];(c)GaN种子晶体的照片[20];(d)在850 ℃和2 MPa的氮气中生长200 h的晶体的照片[20];(e)在Ga极性HVPE-GaN籽晶上生长的Na-flux GaN的顶视图光学照片[21];(f)在N极性HVPE-GaN籽晶上生长的GaN籽晶的顶视图光学照片[21];(g)多籽晶衬底[22];(h)钠助熔剂法生长的高质量籽晶[22];(i)6英寸(1英寸=2.54 cm)的GaN衬底[22]

4 生长技术

4.1 添加剂的作用

由于复杂的化学生长体系,钠助熔剂法在生长GaN晶体的过程中极易产生GaN多晶,因此,抑制多晶产生进而提高单晶产率是该晶体生长方法面临的主要难题之一。为了解决这个难题,科学家们使用了多种方法,其中使用碳材料等添加剂可以有效抑制多晶的产生。

2008年,Fumio Kawamura团队[13]首次发现在GaN生长体系中添加一定含量的碳,可以有效减少GaN多晶的产生,并且随着温度的升高,抑制作用越有效。当温度为800 ℃且碳含量为1%(原子数分数)时,产物中几乎无GaN多晶(见图5(a),LPE表示液相外延)。此外,中国科学院苏州纳米技术与纳米仿生研究所徐科团队[23]也研究了碳添加剂的纯度和种类等因素对GaN单晶生长的影响。通过在生长系统中添加有序介孔碳、石墨、石墨烯、活性炭和碳纳米管等不同的碳材料,研究了该因素对GaN生长过程中多晶的生成和形貌影响。通过一系列的研究发现,有序介孔碳和石墨能够更有效地抑制多晶的生成和促进GaN晶体c向的生长,并且通过增加石墨粉的纯度可以减少多晶的产生。同时,碳添加剂的纯度也会对GaN单晶成品的形貌产生影响,随着石墨纯度的增加,GaN在c向的生长被抑制,GaN单晶的形态从金字塔状逐渐向片状转变(见图5(b)~(d)),这为进一步获得高质量的GaN提供了有效的途径。

图5 碳添加剂对晶体质量的影响。(a)在750 ℃和800 ℃下,在有和没有碳添加剂的情况下生长的LPE-GaN和多晶的产率[15];(b)碳源对GaN多晶产率的影响[23];(c)含不同碳添加剂的生长晶体的长径比[23];(d)添加G2N、G3N、G4N石墨生长的GaN多晶的SEM照片以及与碳石墨纯度之间的关系[23]

该研究进一步解释了碳材料能够有效抑制多晶产生的原因,GaN晶体生长过程中,添加剂中的C原子和生长体系中的N原子之间可以形成比Ga—N键更强的C—N键,其中C—N键的出现可以阻止Na-Ga溶液中Ga—N键的形成,从而抑制多晶的成核速率,降低GaN多晶的产率。在溶液体系中,各种碳添加材料中生成的石墨氮较吡啶氮更容易与Ga-Na合金结合而在GaN籽晶处形成单晶,提升生长速率的同时有效抑制多晶的产率。

此外,添加剂可以有效提高晶体质量。Masumoto等[24]发现添加Ca、Li元素可以提高晶体的透明度以及降低晶体的表面粗糙度(见图6(a))。在加入Ca、Li元素后,增加了氮在溶液中的溶解度,减少了N空位,m面GaN晶体的透明度增加,表面粗糙度(RMS值)从2.4 μm降至0.5 μm,此外,它还导致了m面GaN晶体的聚结。同时,添加剂的加入还会促进或者抑制GaN晶体c向的生长来影响晶体的形貌。Iwahashi等[25]发现添加Sr可以改变晶体的形貌,随着体系中Sr含量的增加,GaN晶体形状从金字塔形转变为棱柱形(见图6(c)),m面的比例随着Sr的摩尔比的增加而增加。这是因为Sr的加入增加了m面的面积,有利于晶体c向的生长,此外,在Sr-Na系统中生长的LPE-GaN晶体比在纯钠熔剂中生长的晶体略带绿色,这是Sr掺杂到晶体中的结果。中国科学院物理研究所Bao等[26]探索了LiN3、Ca3N2、Ba3N2等一系列的助熔剂,为熔剂法生长GaN单晶提供了另外的选择(见图6(b))。在Li3N助熔剂作用下,晶体呈片状,用Ca3N2助熔剂生长的晶体是六方棱柱体,使用Ba3N2助熔剂形成的晶体具有明显的金字塔状形貌特征,没有观察到{10-10}面。形貌上的差异反映了沿轴向的生长速率(Vc)和沿垂直于轴的方向(沿基面)的变化的各向异性,用Li3N助熔剂生长的晶体Vc/Va最小,用Ba3N2助熔剂生长的晶体Vc/Va介于最小和最大之间,同时不同助熔剂引起的表面张力等其他因素也在一定程度上导致了形貌的变化。

图6 其他复合添加剂对晶体质量的影响。(a)无添加剂和有Ca-Li添加剂生长的典型m面GaN晶体的照片、激光显微图像和表面粗糙度(RMS值)[24];(b)不同助熔剂制备的GaN单晶的尺寸和形貌[26];(c)GaN形貌与Sr/Na摩尔比的关系及不同Sr/Na摩尔比下获得的典型GaN晶体的SEM照片,Sr摩尔分数分别为0、0.03%、0.4%和1.5%[25]

4.2 温度梯度

钠助熔剂法生长GaN单晶的过程中,在过饱和的情况下N3-与Ga3+结合生成GaN晶体。但由于钠溶液的黏度较大,N3-在合金溶液中传输速率缓慢,导致N3-浓度的不均匀分布,越接近气液界面N3-浓度越高。当靠近气液界面的区域中N3-浓度超过异质形核所需的过饱和度时,就会自发形核,若产生多晶,其生长会优先消耗溶解的N3-,进而抑制籽晶的生长。为了解决这一问题,研究人员引入了温度梯度机制[27-28]。适当的温度调控可以促进热量的传递和溶质的传输,最终获得更好的晶体质量、更快的生长速度和更大的生长尺寸。

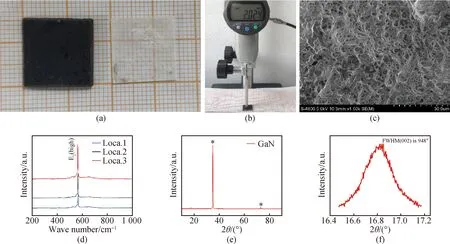

对于温度的调控有两个方向,一个是正的温度梯度(即坩埚内部温度分布为上部高下部低),一个是负的温度梯度(即坩埚内部温度分布为上部低下部高)。正的温度梯度比较容易控制,同时熔体内各组分的浓度更加稳定,更容易达到过饱和度而结晶。Aoki等[27]在正的温度梯度下,得到了尺寸约为2 mm的无色透明片状单晶。负的温度梯度则有助于氮在熔体中的迁移,促进晶体的生长。Gejo等[28]发现在生长过程中采用负的温度梯度机制,在坩埚的底层可以获得GaN多晶,且GaN单晶的产率也得到了提升(见图7(a))。在负的温度梯度下,由于底部温度高于顶部,溶液会形成对流,熔体中的N3-会随着流体流动到达底部(见图7(b)),并主要在底部消耗,这不仅提高了晶体的生长速率,还增加了晶体的厚度,这为生长大尺寸高质量的GaN单晶提供了新的方法。本研究团队通过调节温场与温度梯度的关系,在10 ℃·cm-1的负温度梯度下,以厚度为2~4 μm的MOCVD-GaN为籽晶,成功外延生长获得了厚度为2.04 mm的15 mm×15 mm氮化镓晶片,同时实现了氮化镓和蓝宝石衬底的自剥离,从SEM、Raman和XRD表征中可以看出,获得的GaN晶体的结晶度较高(见图8)。

图7 温度梯度对晶体生长过程的影响[28]。(a)产率与温差的关系;(b)LPE厚度的分布和熔体中的流体流动

图8 15 mm×15 mm GaN晶片及其性质分析。(a)GaN片和剥离出的蓝宝石片的光学照片;(b)GaN片的厚度测量照片;(c)GaN片的SEM照片;(d)GaN片的拉曼测试结果;(e)GaN片的XRD图谱;(f)GaN片的高分辨XRD图谱

进一步探索其自剥离的机制,可能的原因如下:GaN晶体和蓝宝石之间的热膨胀系数不同,在钠助熔剂生长后,当温度下降时,由于GaN和蓝宝石的温度下降不同步导致的热失配,在蓝宝石和GaN界面处产生应力发生分离,实现了单晶生长过程中GaN与蓝宝石衬底的自剥离。具体的生长机制还需要进一步研究,这为后续的液相晶体制备提供了借鉴意义。

4.3 单点种子技术(SPST)

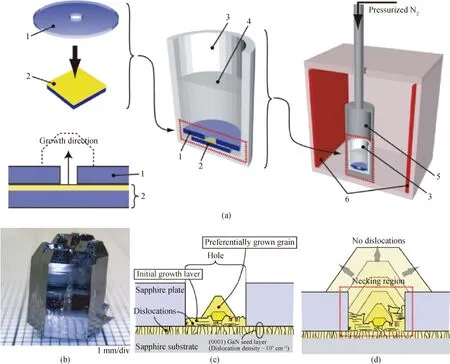

颈缩法是无位错硅锭提拉法生长的关键技术。通过这种技术,位错在晶种和晶体之间的界面上产生的细颈中被消除,从而显著提高晶锭的质量。在钠助熔剂法中也可以借鉴该技术来提升晶体质量,即单点种子技术(single point seed technology, SPST)。Imade等[29]先用HVPE法在蓝宝石衬底上生长10 μm厚的GaN薄膜作为GaN模板,在GaN模板上安装具有0.5~1.5 mm直径小孔的430 μm厚的蓝宝石片制作GaN点种子(见图9(a)),并利用单点种子技术生长了10 mm×8.5 mm的刻面良好的棱柱形GaN体单晶(见图9(b))。该GaN晶体对平行与垂直c向的X射线摇摆曲线的半峰全宽分别为42.8″和32.5″,表现出良好的结晶度。GaN晶体中的位错主要来源于种子GaN层的位错延伸,单点种子技术则能将位错在终止在初始生长层和优先生长的单晶边界(见图9(c)、(d)),从而大幅提高晶体的质量。该策略操作简单且高效,是制备大尺寸高质量GaN晶体的重要方法。

图9 单点种子技术示意图[29]。(a)点籽晶的制作;(b)在点晶种上生长600 h的GaN晶体的照片;(c)初期成长阶段和(d)后期成长阶段的成长模式图解

4.4 多点种子耦合技术(MPST)

制造低成本和高性能的GaN基电子器件(例如紫外光发光二极管、激光二极管和大功率和高频晶体管)对于大直径和低缺陷密度的GaN晶片的需求很高,然而,阻碍这种器件制造的问题之一是GaN晶片的曲率过大(晶格曲率半径为10 m)。通常,小的晶格曲率半径会引起晶片上的偏移角的变化,导致外延层特性的变化和器件性能的降低。当晶片的直径变大时,这个问题变得更加严重,如何在制备更大尺寸的GaN晶片同时保证低曲率半径,是要解决的关键难题。Imade等[30]采用多点种子晶聚结生长的方法,成功地在具有较大曲率的GaN模板(晶格曲率半径为4.4 m)上制备了低位错GaN晶片,曲率半径大于100 m(见图10(c))。这种生长是由多个点晶种在一个2英寸的区域内生长而成的,其多点种子GaN衬底是用图形化GaN模板制备的,点晶种以六角形排列,以便聚结方向与GaN的a方向相对应(见图10(a)、(b))。晶格曲率半径的转变过程是复杂的,大致经过了以下阶段:首先,由于GaN层和蓝宝石衬底的热膨胀系数不同,GaN模板发生了很大的弯曲;其次,经过多点种子晶图案化处理,在点状种子结构分离的GaN层中,释放了由热膨胀系数的差异引起的应力,降低了曲率;最后,以该低曲率的MPS-GaN衬底为籽晶,进行钠助熔剂聚结生长,获得了低曲率聚结的GaN晶体。

图10 多点种子耦合技术示意图。(a)通过图形化GaN模板制备了多点种子GaN衬底[30];(b)点种子排列示意图[30];(c)聚结GaN晶体[30];(d)表面平整工艺示意图[31];(e)MPS技术与FFC MPS技术结合得到的2英寸GaN晶片的照片[31]

同时,为了诱导横向生长和c面的快速生长,以期获得更高的晶体质量,Mori等[31]将多点籽晶聚结生长技术与熔剂浸渍技术结合起来,开发了第二代MPST技术,使GaN晶体在更高的过饱和度下,沿着平坦的c面生长,得到了位错密度为103~105cm-2的2英寸低位错GaN晶体(见图10(d)、(e))。第二代MPST技术可以生长出大直径、低曲率半径、高质量的GaN晶体,为开发低成本、高性能的 GaN 基电子和光电器件打开了新的大门。

5 衬底剥离技术

采用钠助熔剂法在异质衬底上生长GaN单晶时,如何将生长完成的晶体与异质衬底分离是必须要面对的问题。常用的方法是使用热应力将异质衬底从GaN层中分离出来。然而,热应力也会导致GaN层的破裂而产生裂纹,影响GaN晶体的质量。因此,如何获得无裂纹的GaN衬底是必须解决的难题。Yamada等[32]通过利用不同的机制,选择性地溶解了蓝宝石衬底。这种方式在生长的GaN晶体中不会产生热应力,从而得到无裂纹的GaN衬底(见图11)。此外,蓝宝石溶解工艺也可用于通过钠助熔剂法聚结生长技术制造无裂纹的独立式GaN衬底。这是因为在钠助熔剂法聚结生长中,在特定条件下会产生一些裂缝(即每个点种子的直径大并且在聚结的GaN晶体和蓝宝石衬底之间存在大的接触界面时形成的裂缝),而将钠助熔剂法聚结生长和蓝宝石溶解技术相结合,则可以排除GaN 晶体开裂的可能性。因此蓝宝石溶解技术可以帮助制备极低位错密度、低曲率和大直径的GaN单晶,同时可以显著提高GaN 单晶产率。

图11 蓝宝石衬底的溶解[32]。(a)光学和(b)鸟瞰扫描电子显微镜的原始晶体照片;(c)经化学机械抛光处理后,用钠助熔剂选择性蓝宝石溶解技术生长的1.5英寸独立无裂纹GaN晶体的光学照片

6 结语与展望

由于宽禁带、高击穿电场和高导热系数的物理特性,GaN晶体非常适合用于制造高性能器件,如紫外光发光二极管、激光二极管以及高功率和高频晶体管。为了提高器件性能,降低此类电子和光学器件的制造成本,需要具有低密度位错的大直径、低曲率GaN体单晶来制作衬底。在各种GaN体单晶的生长技术中,钠助熔剂法的生长条件温和,晶体质量较高,尺寸较大,未来的发展前景十分广阔。钠助熔剂法生长GaN单晶技术经历了20多年的不断发展,现如今研究人员采用该方法已经可以生长出位错密度为103cm-2的高质量GaN单晶,其尺寸也超过6英寸,并且有越来越多的企业及单位将目光和精力投入到钠助熔剂法生长GaN单晶领域,证明此方法具有良好的商业化前景。

在不断发展的同时,钠助熔剂法仍然面临诸多问题:1)液相体系十分复杂,晶体生长过程难以控制;2)液体钠溶剂的黏度较大,阻碍溶质的运输,从而导致组分的不均匀,易产生多晶;3)钠金属的挥发不可避免,进一步加剧组分比例分布不均匀,既影响成品晶体的产率和质量,也给实验留下了安全隐患,不利于该技术的工业化应用;4)钠助熔剂法由于其方法特性,难以得到较厚的GaN体单晶,并且目前得到的GaN体单晶尺寸也较小,在扩径与增厚的方面还有许多问题需要解决。此外,日本在该项技术领域居于世界领先地位,我国目前还在追赶者的行列。尽管诸多问题和工艺技术有待解决,但由于GaN材料光明的应用前景和钠助熔剂法的独特优势,伴随着世界各国投入大量人力、财力、物力对钠助熔剂法生长GaN单晶技术的研究,相信该项技术将会得到快速发展,上述问题也会逐步得到解决,钠助熔剂法量产高质量大尺寸的GaN单晶也将在不远的未来得以实现。