空气雾化喷嘴内流场的特性分析

陈有锦,袁锐波,张 剑,李贇钊,罗 威

(1.昆明理工大学 机电工程学院, 昆明 650504;2.昆船智能技术股份有限公司, 昆明 650500)

0 引言

近年来,我国科学水平不断发展,受到新科技影响的行业不断增多,烟草行业就是其中之一。尽管我国的烟草生产技术与之前相比已经取得了很大的进步,对于烟草生产工序的精准度和稳定性以及系统的控制水平不断完善,但是与国际先进水平还存在一定的距离,需要烟草机械的相关研发工作人员进一步改进和完善[1]。通过对烟叶加香加料的利用率、准确性以及均匀性问题的改善,可以很大程度上在后面直至成品的工序中提升烟叶的成品质量以及口感品质[2]。

对于烟叶香料施加的均匀性问题上,现在大多数采用香料雾化喷嘴,以此通过压缩空气对香料进行雾化,通常情况下将喷嘴作为一种雾化元件,对于料液雾化的均匀度很大程度上取决于喷嘴的内部结构设计。因此,为了解决加料不均匀问题,可以对喷嘴内部的流动特性规律进行研究[3]。

基于烟草加料工序,为了进一步提高料液雾化的均匀性和稳定性,保证料液可以均匀准确地分布在烟叶的表面上。以烟草加料的雾化效果为基准,对喷嘴内部流场进行分析,寻找结构参数对料液流动的影响规律,对料液的雾化过程进行探索,利用流体仿真的方法对喷嘴内部流场进行可视化分析[4-6]。

1 液体雾化的基本理论

1.1 两相流数字模型的建立

基于流体力学相关理论分析可知,流体的流动遵循物理守恒定理的分配,因此,对于喷嘴雾化内流场流动特性的分析要遵循三大基本守恒定律,即质量守恒定律、动量守恒定律[7]和能量守恒定律。由于雾化喷嘴的内部空间结构小和气液两相的相对流速极快,湍流现象会表现得非常强烈,局部涡流现象也容易出现。为了更准确地反映出实际流体流动的情况,增加数值模拟的准确性,选用Realizable湍流模型对雾化喷嘴的流动进行模拟求解[8]。在模拟中,不考虑热量与质量传递,模型的质量守恒与动量守恒方程分别如下:

质量守恒方程:也称连续性方程,是质量守恒定律在流体力学理论中的应用,定义为在一定时间内进入单元体的所有质量与一定时间内单元体增添的所有质量相等[9]。通常情况下,连续性方程的表达式如下:

(1)

动量守恒方程:也称运动方程,一般情况下利用Navier-Stokes方程对其进行描述,表示单元体中的流体受到外界作用力的合力与单元体内流体动量的增加率相等[10]。

▽·(μeff,kαk(▽uk+(uk)T))-

αk▽P+Fg,l+ρkαkg

(2)

式中:Fg,l为相互作用力;g和l分别为气相和液相;ρ为流体密度;u为流体速度;μeff,k为第k相的有效黏度;P为压力;g为重力加速度;αk为第k相的体积分数,并且总体积分数等于1,即:

(3)

对于质量守恒与动量守恒方程的求解,需要封闭相间作用力项和湍流黏度项。

2 空气雾化喷嘴内流场数值模拟分析

空气助力雾化喷嘴是一种两相流喷嘴,两相分别为气相和液相,主要是通过压缩空气的喷洒作用,使得料液达到雾化的效果。通过上一节理论分析,喷嘴内气液两相的流量值对雾化效果的影响很大。所以本节主要是对相应的雾化喷嘴模型的内流场进行分析,并通过改变气压和流量的工艺参数,研究喷嘴内部的流动特性以及混合腔内雾化效果受工艺参数变化的影响,为喷嘴内流场结构参数的优化提供依据[11]。

2.1 喷嘴几何模型的建立

对于雾化喷嘴的雾化,喷嘴内部几何结构的构建对流体在喷嘴内部的流动特性有直接影响。其中气相管道的直径、液相管道的直径、混合腔的尺寸、气孔的数量以及交叉角等多种因素对喷嘴雾化的整个过程都有很大的影响。所讨论的是空气助力雾化喷嘴,通过喷嘴技术手册的介绍,可以知道气液两相的进入方式以及分布对流体的流动特性影响不是很大,更大的影响因素在于气液的混合方式。为了能够更加直观地了解该空气助力雾化喷嘴的内部结构,根据对应的结构参数对喷头进行设计,主要由气液两相的入口、气液流道以及气液混合腔3部分组成[12],如图1所示。

1.液体流道,2.气体流道,3.液体入腔口,4.气体入腔孔,5.混合腔,6.出口

该空气助力雾化喷嘴的工作基本原理为:气体和液体进入喷嘴流道以后,气体以环形流道前进,然后通过多个小孔的结构增强进入混合腔时的注射压力,在混合腔内对液体进行第一次破碎,并与气体充分混合,最后经过喷嘴的出口小孔喷射到外界再一次充分雾化。

2.2 数值计算过程

2.2.1喷嘴流场建模与网格划分

对上述空气助力雾化喷嘴结构进行分析,根据其工作原理确定气液两相的流域,进一步对雾化喷嘴的计算流域模型进行绘制,如图2所示。空气助力雾化喷嘴的雾化过程实际是一个两相混合的问题,整个雾化过程比较复杂,特别是气相和液相相互交汇混和的过程,在空间大小有限的范围内高速冲击,使得局部压力大,湍流程度也相对较剧烈。对于网格模型的划分,通过合理的方法可以得到质量较好的网格,而网格质量的优劣对计算的结果会产生不同程度的影响[13]。这里通过STAR-CCM+对计算域模型进行网格划分,由于所用的几何模型对计算结果的要求较高,因此,全流域网格划分对网格数量以及网格质量要求较高,网格的划分形式采用非线性多面体网格,计算域的网格数量为 2 699 122个,节点数为 11 106 535个,得到网格划分示意图,如图3所示。

图2 喷嘴内流场的计算域模型

图3 网格划分示意图

2.2.2边界条件设置与计算方法设置

边界条件的设置在数值模拟的过程中也是比较重要的一环,边界条件的正确设定可以使计算结果有唯一解,同时保证计算结果的准确性。将气体入口设置为压力入口,液体入口设置为流量入口,喷嘴的出口设置为压力出口。考虑到实际生产中的料液具有一定的粘性且气液有一定的温度,所以为了提升计算速度,这里将粘度设置为水的5倍来代替料液,同时设置空气的温度为60 ℃,液体的温度为55 ℃。由上一节的内容可以知道,数值模拟计算分析时连续相采用VOF模型[14],由于气相的流速比较快,选用Realizablek-ε模型,采用标准壁面方程(standard wall functions)的近壁面处理方法[15]。

2.3 内部流场特性分析

为分析雾化喷嘴内流场的雾化特性在不同气体压力和不同液体流量的变化情况,将气相压力分别设置为0.25、0.3、0.35、0.4 MPa,液体流量设置为25、30、35、40 kg/h。研究气体压力或液体流量作为单一变量时喷嘴内流场流动特性的变化。为了更清楚地分析喷嘴内部不同位置的速度变化,对其内部流场特性进行了更深入地了解,在喷嘴内部中心X轴方向19.3、21.1、22.5、23.5、24.1、24.68、25.12、25.42、25.72、26.32、27.42 mm共11个点进行仿真数据采集,并进行数据处理。

2.3.1入口速度对内流场湍动能分布的影响

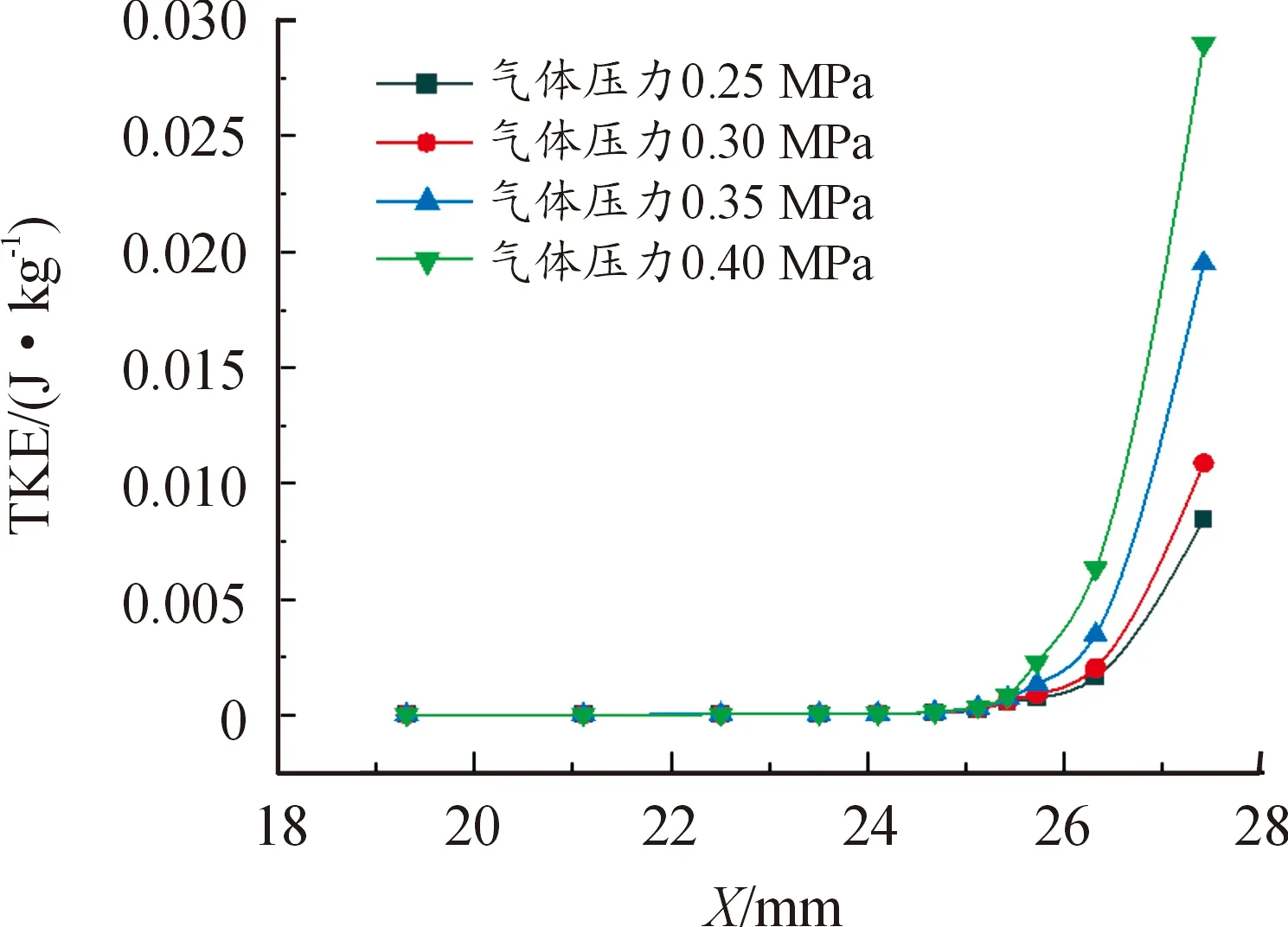

1) 气体压力对喷嘴内流场湍动能分布的影响

图4是在一定液体流量、不同气体压力下的湍动能(turbulent kinetic energy,TKE)变化云图,最大湍动能为1 120 J/kg。从湍动能云图可以看出,在喷嘴口之前湍动能几乎没有梯度变化,在喷嘴出口靠近壁面的位置,湍动能的梯度变化比较明显,中心区域湍动能较小。随着气体压力的增大,出口处的湍动能值也越大,说明气体压力的大小直接影响着湍动能的大小。这是因为随着气体压力的逐渐增大,气动作用在喷嘴内也不断增加。

图5为在液体流量一定的情况下,随着不同气体压力的变化,沿着喷嘴中心轴线方向的湍动能变化曲线。由图5可以看出,在25.42 mm前,随着轴线距离的延伸,湍动能的大小几乎不发生变化,在25.42 mm以后开始进入喷嘴出口段,径向截面积变小,湍动能开始迅速增大。在湍动能迅速增大的同时,喷嘴内的气体动力随着气体压力的增大而不断增强,气液两相相互间的作用力增强,湍动能的增长速率相对更快。

图4 不同气体压力下湍动能分布云图

图5 不同气体压力下轴向湍动能变化曲线

图6为在液体流量不变的情况下,喷嘴出口平均湍动能随气体压力的变化曲线图,随着气体压力的增加,出口的平均湍动能逐渐增强。喷嘴出口平均湍动能与气体压力几乎成正比关系。说明湍动能随气体压力的影响很大,通过提升气体压力可以提升湍动能,有助于提升气液两相间的相互作用。这是因为气体压力增大的同时必定会促使流体的运动速度加快,所以湍动能呈现上升的趋势。

2) 液体流量对喷嘴内流场湍动能分布的影响

图7说明了在一定气体压力的情况下,喷嘴内部湍动能随液体流量的变化规律,最大湍动能为1 260 J/kg。由图中的最大湍动能值可以知道,喷嘴内部流动特性的湍动能值与液体流量呈负相关关系,也就是说,湍动能的大小在液体流量不断增加的同时不断减小。这是因为液体流量的增大,使得喷嘴内部气液两相的混合程度加剧,液体的增多需要气体提供更多能量完成液体的初次雾化,但由于气体压力不变,所以喷嘴内部的气动力减小,进一步使湍动能随着液体流量的增加而减小。

图6 出口湍动能随气体压力的变化曲线

图7 不同液体流量下湍动能分布云图

图8表示在喷嘴中心轴向湍动能随液体流量的变化,在轴向坐标25.42 mm前,在不同的液体流量下,湍动能值几乎保持相等且不发生浮动变化。在轴向坐标25.42 mm以后,湍动能值同时迅速增大,这是因为25.42 mm以后,进入喷嘴的出口阶段,径向截面积开始变小,使得气液混合的流速迅速增加。由于液体流量的增多,使得气体对破碎液体的能量增多,促使喷嘴内部的气动力减小,湍动能跟着减小。所以湍动能与液体流量呈负相关关系,随着液体流量的增大而减小。

图8 不同液体流量下轴向湍动能变化曲线

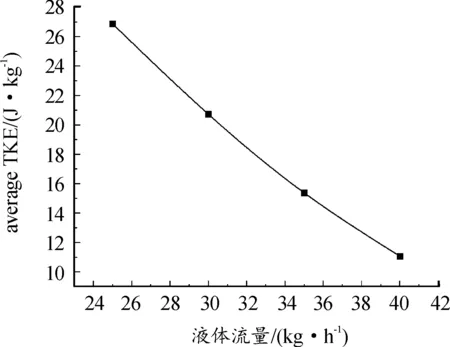

图9为喷嘴出口平均湍动能随液体流量的变化曲线,在液体流量增大的同时,喷嘴出口的平均湍动能呈减小的趋势。这是因为根据能量守恒定律,气体的能量不变,一部分用于更多液体的初步雾化破碎,一部分用于流体的流动。所以用于液体初步雾化破碎的能量增多,使得用于流体流动的能量减弱,湍动能也跟着减小。

图9 出口湍动能随液体流量的变化曲线

2.3.2入口速度对内流场速度分布的影响

1) 气体压力对喷嘴内流场速度分布的影响

图10为在液体流量一定的情况下,不同气体压力下喷嘴内部的速度分布情况,通过对4张速度云图的分析,可知最大速度能达270 m/s。位于喷嘴出口的附近位置速度最为显著,从出口的径向截面来对速度进行分析,速度从喷嘴中心到喷嘴壁面先变大再变小,在出口的中处速度变小,靠近喷嘴壁面的地方速度最大,贴近喷嘴壁面的地方速度变小。在不同的气体压力下,喷嘴出口的速度分布梯度不太一样,在小的气体压力条件下,速度变化不明显。随着气体压力的增大,喷嘴出口壁面附近的速度变化也越明显,这是因为在气体压力增大的同时,对液滴进行剪切破碎的能力更强。所以通过提升气体压力可能更有利于提高喷嘴的雾化效果。

图10 不同气体压力下速度分布云图

图11为不同的气体压力下轴向速度变化曲线。在24.1 mm前对速度的变化几乎不产生影响,在24.1 mm以后在气体压力的作用下速度开始迅速上升,在26.32 mm处速度几乎达到最大值。同时由于气体压力的不同,为液体破碎提供的能量大小也不同,对速度的影响也不同。在24.1 mm以后,在不同气体压力的作用下,同样位置速度的变化也不一样,速度差值越来越大,在25.52 mm处,速度差值最大。

图11 不同气体压力下轴向速度变化曲线

图12为不同空气压力情况下喷嘴出口平均速度图,当液体流量一定时,随着气体压力的增加,出口速度也逐渐增大。但是出口速度在气体压力刚开始增加的时候上升的速率较大,在气体压力增加到一定值以后,出口平均速度的增长开始缓慢,出口速度也将进一步趋于稳定。这是由于随着气体压力的增加,为液体提供的破碎能力越大,所以速度也越大。

图12 出口速度随气体压力的变化曲线

2) 液体流量对喷嘴内流场速度分布的影响

图13为在一定的气压下,不同液体流量下的速度分布云图。对速度分布图进行分析,在出口壁面附近比较显著,速度可达到298 m/s,中心速度小,靠近壁面速度大,贴近壁面速度小。但是在气体压力不变的情况下,不同液体流量下喷嘴出口的速度梯度几乎不发生明显变化,说明气体压力相比液体流量对速度的影响较大。

图13 不同液体流量下速度分布

如图14为在气体压力一定时,不同液体流量下轴向速度变化曲线。在19.3~23.5 mm,中心速度几乎不发生变化,但是在同一个点上,液体流量越小,速度也越小。随着液体流量均匀性增加,速度也均匀性增大。在23.5~26.32 mm,速度逐渐增加,在26.32 mm处取得最大值。但是速度增加的速率与液体流量呈负相关关系,液体流量越少,速度增加的速率越大,最终在同一位置,液体流量越少,速度越大。

图14 不同液体流量下轴向速度变化曲线

图15为一定气体压力下、不同液体流量下的喷嘴出口的平均速度,在液体流量不断上升的同时,出口截面的平均速度不断下降,并且平均速度下降的幅度慢慢变小。这是因为液体流量的不断增加,液体被分裂需要的能量就更多,一定的空气压力下,雾化介质气体提供的能量有限,转化为速度的能量就减少,所以速度降低。

图15 出口速度随液体流量的变化曲线

2.3.3入口速度对内流场液体体积分数的影响

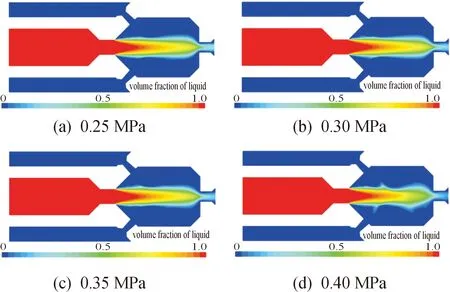

1) 气体压力对喷嘴内流场体积分数分布的影响

图16为一定液体流量下、不同气体压力时的液体体积分布图。从图中可以看出,当液体进入喷嘴混合腔以后,在气体压力的作用下,液体和气体开始混合,随着混合腔内气液两相的相互作用,红色的径向截面积逐渐变小,液体的体积分数不断降低,在喷嘴口达到最低值。随着气压不断上升,喷嘴内液体体积分数下降的幅度越大。因为随着空气压力的增大,输送到喷嘴内气体的速度就越快,喷嘴内的气体流量也就越多,由于混合腔内径向截面积不发生变化,所以气体对液体的挤压力变大。

图16 不同气体压力下液体体积分数分布云图

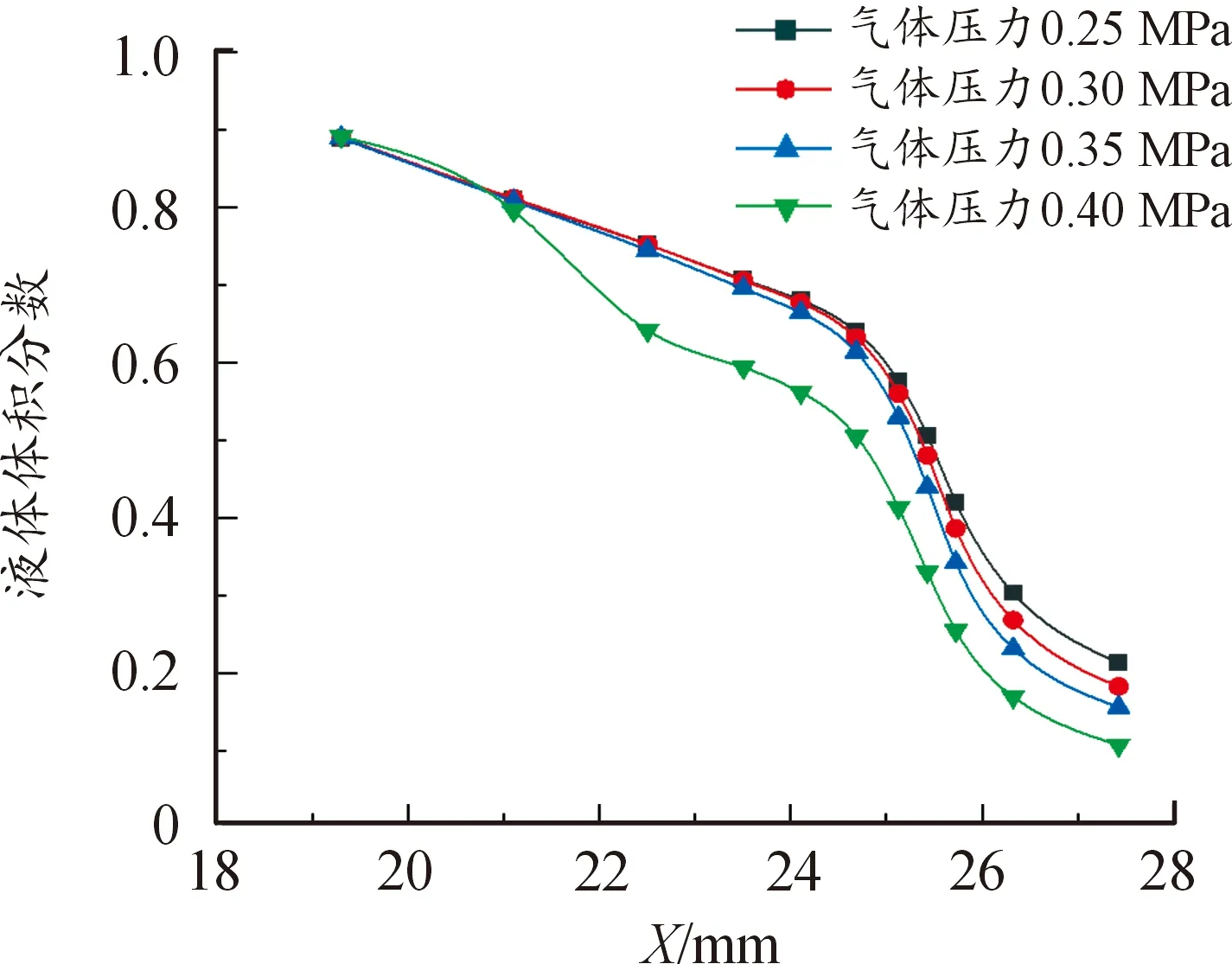

图17为在不同的气压作用下,沿着喷嘴轴向的液体体积分数的变化曲线,在不同的气体压力下,轴向液体体积分数变化情况基本相同,在19.3~21.4 mm中,混合腔体内液体体积数匀速变小,在21.4~25.42 mm,混合腔的收缩段径向截面积变小,使得气液两相间的作用力增大,促使液体体积分数的下降速率变大,25.42 mm以后进入喷嘴孔内,在喷嘴孔内液体体积分数的下降频率逐渐缓和,在出口处达到最小。

图17 不同气体压力下轴向液体体积分数变化曲线

图18为在不同气体压力的作用下,喷嘴出口液体体积分数的平均值变化情况。当液体流量一定时,出口平均液体体积分数值随着气体压力的增大不断减小,说明随着气体压力的增大,气相占据的比重也越来越大,对液体破碎的程度也逐渐加深,并且液相体积分数减小的幅度随着气体压力的增大而不断增大。

2) 液体流量对喷嘴内流场体积分数的影响

图19为在气体压力不变的情况下,液体体积分数随液体流量的变化分布图。从图中可以看出,当液体流量为25 kg/h时,液体在刚进入混合腔时,在气体流动的冲击下与气体已经基本混合,到达喷口处已经充分混合,液体所占的比重为0.01左右,液体基本全部破碎为小液滴。由于液体流量发生变化,在喷嘴出口液体与气体充分混合的程度有所不同,随着液体流量的增加,喷嘴出口的液体体积分数有增高的趋势。这是因为在液体流量增加的同时,需要被破碎的气动力更大,不利于液体与气体充分的混合,所以在气体压力一定的情况下,液体流量的增加抑制了液体的破碎程度。

图18 出口液体体积分数随气体压力的变化曲线

图19 不同液体流量下液体体积分数分布云图

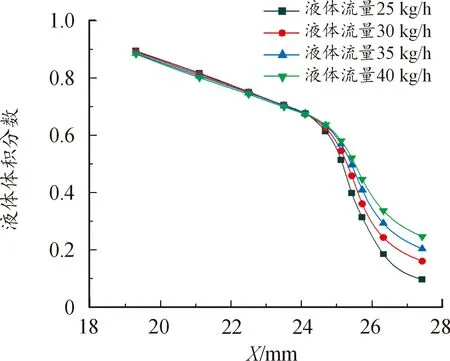

图20为喷嘴中心轴向液体体积分数的变化曲线。在不同的液体流量下,在喷嘴出口前液体的体积分数几乎保持相同的变化趋势,在19.3 mm处液体体积分数基本都保持在0.9左右,随着喷嘴轴向距离的移动,液体体积分数均保持相同的下降趋势,此时液体流量对液体体积分数的变化几乎没有影响。在24.1 mm以后,混合腔体径向截面积开始收缩,并在25.12 mm处进入喷嘴出口,这个过程液体的体积分数开始迅速下降,并在进入喷嘴孔以后,液体体积分数的下降幅度开始缓和,说明进入喷嘴孔前后气液两者间的相互作用力也逐渐缓慢,均在出口处液体体积分数达到最小。

图20 不同液体流量下轴向液体体积分数变化曲线

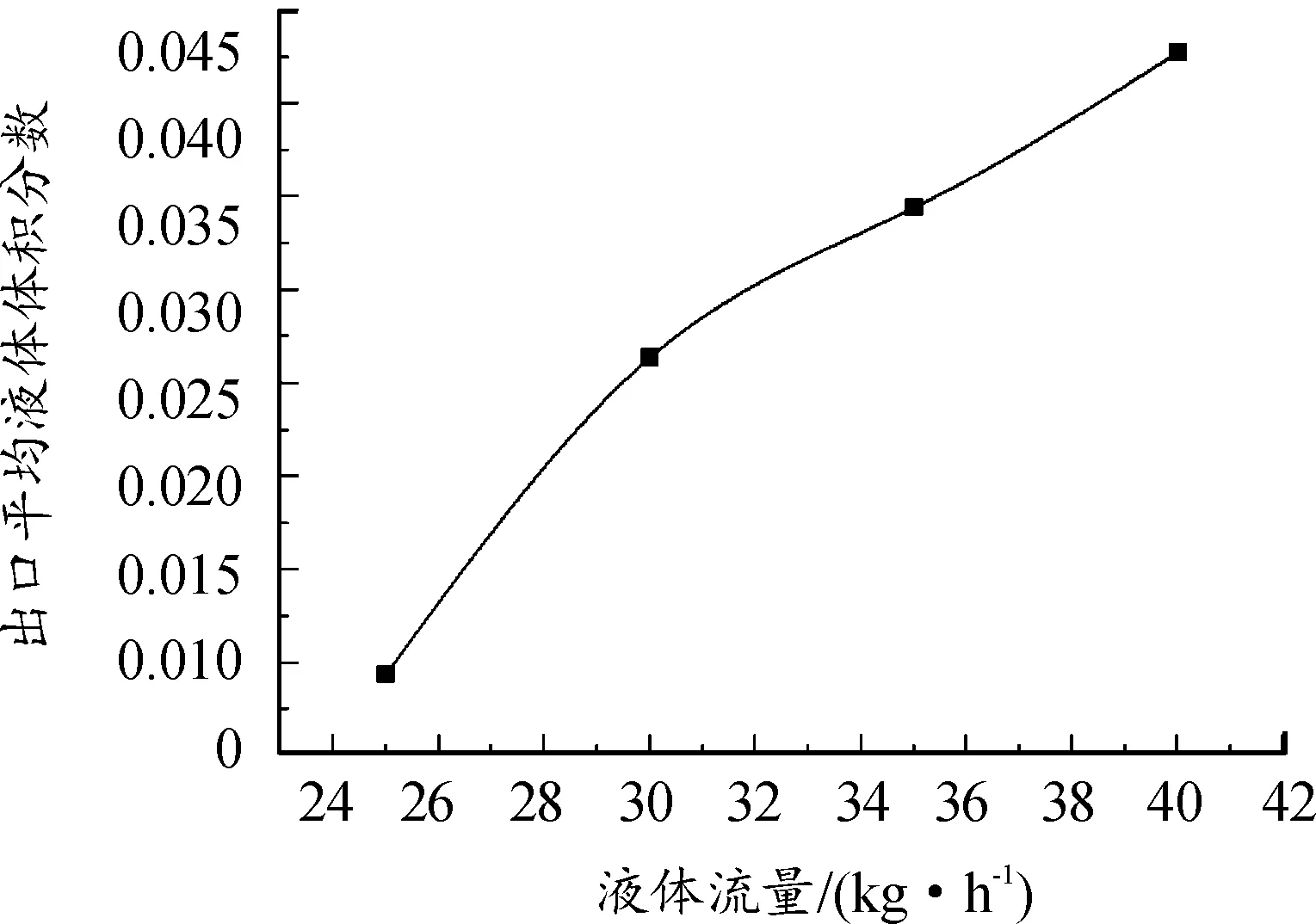

图21为随着液体流量的变化,喷嘴出口平均液体体积分数的变化曲线。在气体压力一定的情况下,随着液体流量的增加,出口平均液体体积分数不断增加,最小为0.01左右,表示在液体流量为25 kg/h时,液体和气体相互混合的程度最高,液体破碎的程度也越深,这是因为液体流量的多少决定着液体被破碎所需要的能量大小。所以在气体压力不变的情况下,减小液体流量有利于液体进一步雾化。

图21 出口液体体积分数随液体流量的变化曲线

3 结论

对雾化喷嘴的模型进行了绘制,并进行了网格的划分以及边界条件的设定。基于CFD仿真软件分别分析了不同气体压力以及不同液体流量对喷嘴内流场的速度、湍动能以及液体体积分数的影响。经过对仿真结果进行处理,从仿真云图、喷嘴中心轴向坐标点以及喷嘴出口的平均值等3个方面对喷嘴的内部流动特性进行了分析。混合腔中径向截面积不变时,速度和湍动能几乎不随气体压力或液体流量的变化而发生变化,液体体积分数均保持匀速下降的趋势。在混合腔的径向截面积缩小以后,当液体流量一定时,速度和湍动能与气体压力呈正相关,且增长的幅度大。而液体体积分数随着气体压力的增大不断下降,减小的幅度也不断增大,气体动力增大的同时,对液体的约束力逐渐增强。当气体压力一定时,根据气体压力的增加,速度和湍动能随着液体流量的增加出现上升的趋势,但增加的幅度逐渐减小,液体体积分数随液体流量的增加逐渐下降,但减小的幅度也逐渐变小。