纯电动汽车制冷工况下电池直冷优化设计

胡远志,罗 毅

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

0 引言

随着纯电动汽车技术的发展,整车热管理系统逐渐成为提高整车性能的关键所在[1]。现如今纯电动汽车的三大热管理子系统空调系统、电池热管理系统、电机电控热管理系统仍相对独立,通过整合三大热管理子系统提高能源利用率,对电动汽车的发展具有重要意义[2-4]。欧阳东[5]设计了纯电动汽车热泵空调与动力电池组交互热管理系统,实现了电池组的产热量和空调制热量交互利用。胡永军[6]将空调冷媒通入电池直冷板中冷却电池或者吸收电池热量,系统可以在9种工作模式下进行切换,满足整车在各类复杂环境及工况下的热管理需求。王戎等[7]设计了一种采用热泵空调技术的燃料电池汽车整车热管理系统,在冬季实现了燃料电池废热的利用,达到了降低整车能耗、提高续航里程的目的。

动力电池是电动汽车的核心部件,需处于最佳工作温度范围内[8]。随着电池工作温度逐步升高,其冷却需求逐步提高,冷媒直冷是将空调回路的制冷剂导入电池直冷板,通过相变吸热的方式吸走电池的热量,其换热效率是液冷单相换热方式的3倍,且两相流的温度是恒定的,电池单体温度均匀性更好[9-12]。

本文针对某款纯电动车型整车热管理系统相对独立分开,改进设计了一种综合考虑三大子系统的集成式整车热管理系统。首先,在实验基础上建立了电池生热模型并验证了模型的准确性;然后,在AMEsim软件中搭建一维整车热管理系统模型,并在夏季高温工况下仿真分析所建立模型的合理性;最后,对比分析了直冷与液冷方式对动力电池和整车性能的影响,为电动汽车整车热管理系统的发展提供了一种思路。

1 锂离子电池建模与仿真

1.1 锂离子电池生热机理

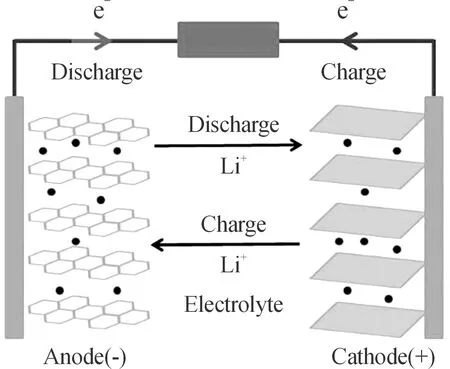

如图1所示,锂离子电池主要由3部分构成:正负电极、隔膜、电解质。左边是电池负极,右边是电池正极[13]。放电时,电流从正极到负极,电子从负极到正极。首先,活性锂从负极颗粒由内向外扩散,在负极固液相界面处发生电化学反应失去一个电子而生成锂离子和电子。电子经过电解液、集流体和外电路到达正极,锂离子通过电解液、隔膜到达正极。在正极固液相界面处锂离子和电子再次发生电化学反应,锂离子与电子结合生成活性锂,活性锂在正极颗粒由外向内集中。充电过程锂离子和电子的迁移路径与放电时相反[14-16]。

图1 锂离子电池工作原理示意图

锂离子电池在充、放电过程中,正、负极发生氧化还原反应。

电池正极反应:

电池负极反应:

电池总反应:

在上述充、放电过程中,锂离子在电解质溶液里扩散受到的阻力包括浓差极化内阻和电化学极化内阻(统称为极化内阻),由于极化内阻产生的热量称为极化热;电子在外电路迁移和锂离子穿过隔膜受到的阻抗统称为欧姆内阻,由于欧姆内阻产生的热量称为焦耳热。因此电池的产热Qt可表达为:

Qt=QP+Qi=I2(R1+R2+Ri)

(1)

式中:QP为电池极化热;Qi为电池焦耳热;I为电池放电电流;R1为电池的浓差极化电阻;R2为电池的电化学极化电阻;Ri为电池的欧姆内阻。

1.2 二阶RC等效电路模型的建立

根据电池的充、放电原理和特性曲线,利用一些常用的电路元件,如电容、电阻等,经过串、并联后得到的电路与动力电池具有相似的充、放电特性。本文建立的二阶RC等效电路模型是在THEVENIN模型基础上再串连一个RC容阻回路,对电池的模拟精确度更高,其结构如图2所示。

图2 二阶RC等效电路模型示意图

由基尔霍夫定律,电池放电时的输出电压:

V=Vb-IRi-V1-V2

(2)

V1=IR1(1-exp-t/R1C1)

(3)

V2=IR2(1-exp-t/R2C2)

(4)

式中:Vb为电池的开路电压,它与电池的荷电状态量SOC有一一对应关系;I为电池放电电流;Ri为电池的欧姆内阻,描述电池充、放电过程中端电压的突变过程;V1为电池的浓差极化电压;R1为电池的浓差极化电阻,C1为电池的浓差极化电容,R1和C1构成的容阻回路描述电池的浓差极化,表现为电池端电压骤变后的快速变化现象;V2为电池的电化学极化电压,R2为电池的电化学极化电阻,C2为电池的电化学极化电容,R2和C2构成的容阻回路描述电池的电化学极化,表现为电池端电压骤变后的缓慢变化现象。

1.3 模型参数辨识实验

电池模型参数的准确辨识直接关系到模型的准确性,从而影响电池生热数据的准确性。从所建立的电池等效电路模型可知,共有6个待辨识参数,即Vb、Ri、R1、C1、R2、C2。

1.3.1静置标定实验

电池的开路电压OCV和荷电状态SOC有一一对应关系,本文利用静置标定实验获取两者关系曲线,实验对象为32AH/3.7V的锂离子电池。实验步骤如下:

1) 电池静置:将电池处于满电状态下充分静置12 h。

2) 电池恒流放电过程快速标定:把SOC等距分成10份,即一次放电10%,对电池以1C恒流放电6 min,静置1 h,此时记录电池的端电压,即SOC为0.9时的开路电压,重复这个步骤10次,即可辨识出电池的开路电压。

3) 实验数据后处理:测量步骤2)中的放电静置过程中的电压值极大值,线性拟合曲线如图3。

图3 电池OCV与SOC对应关系曲线

1.3.2HPPC充放电实验

混合脉冲功率性能试验(简称HPPC)是在电池可用的充放电电压范围内,使用一个包括放电和反馈充电脉冲在内的测试制度来确定其动态功率能力,其测试目的是得到电池容阻参数。具体的混合功率特性测试制度见表1所示。

表1 混合功率充放电特性测试制度

实验步骤如下:

1) 实验先以63 A的大电流对满电状态的电池放电10 s,接着静置3 min,使电池端电压有一定的恢复;

2) 然后再以47 A的电流充电10 s,接着静置3 min;

3) 再进行一次定容恒流放电,加上脉冲过程中放出的容量总共放出10%的容量。

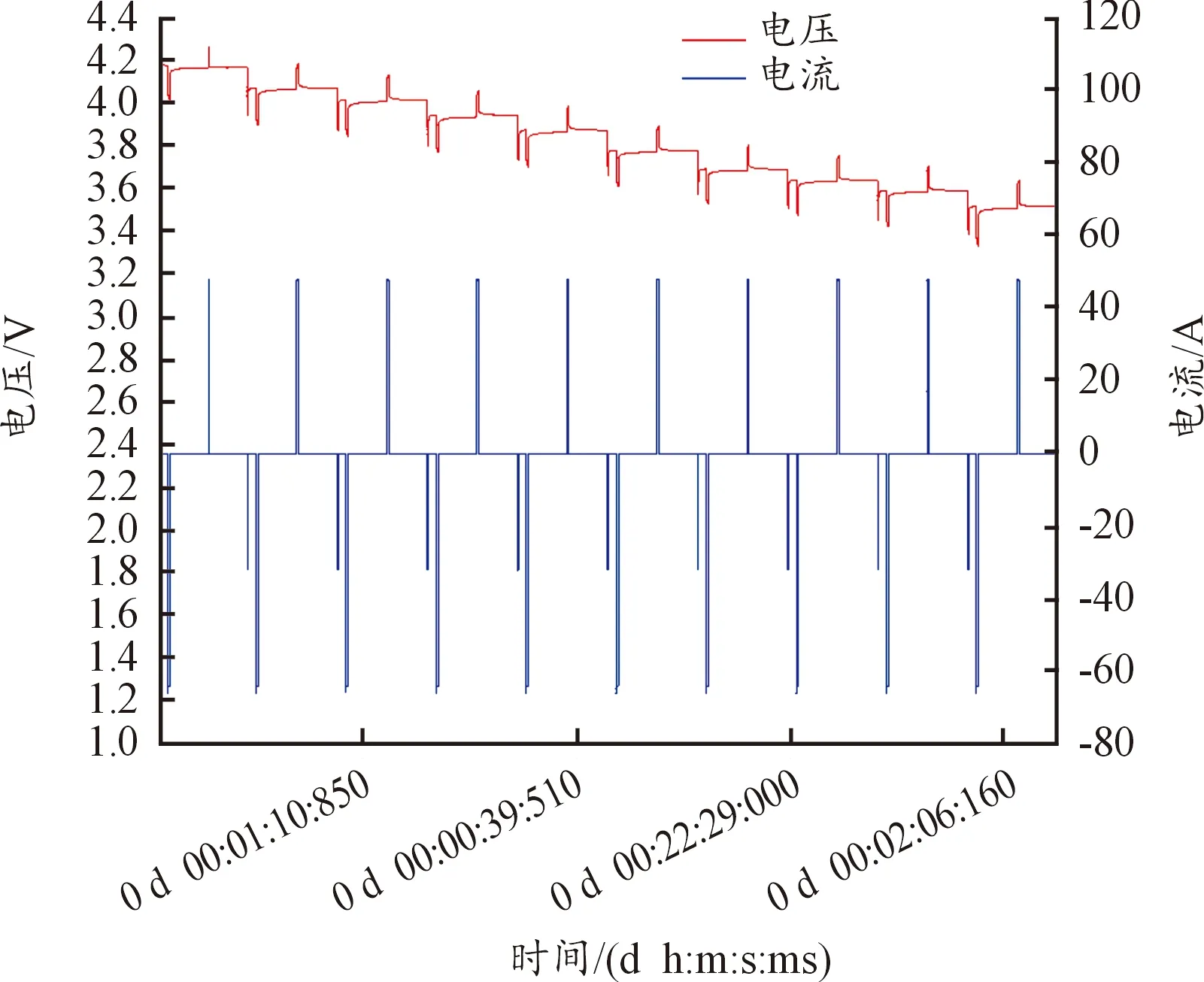

重复上述步骤10次,得到HPPC循环测试试验的电流、端电压响应曲线如图4。

图4 HPPC测试电流及端电压响应曲线

1.3.3参数辨识

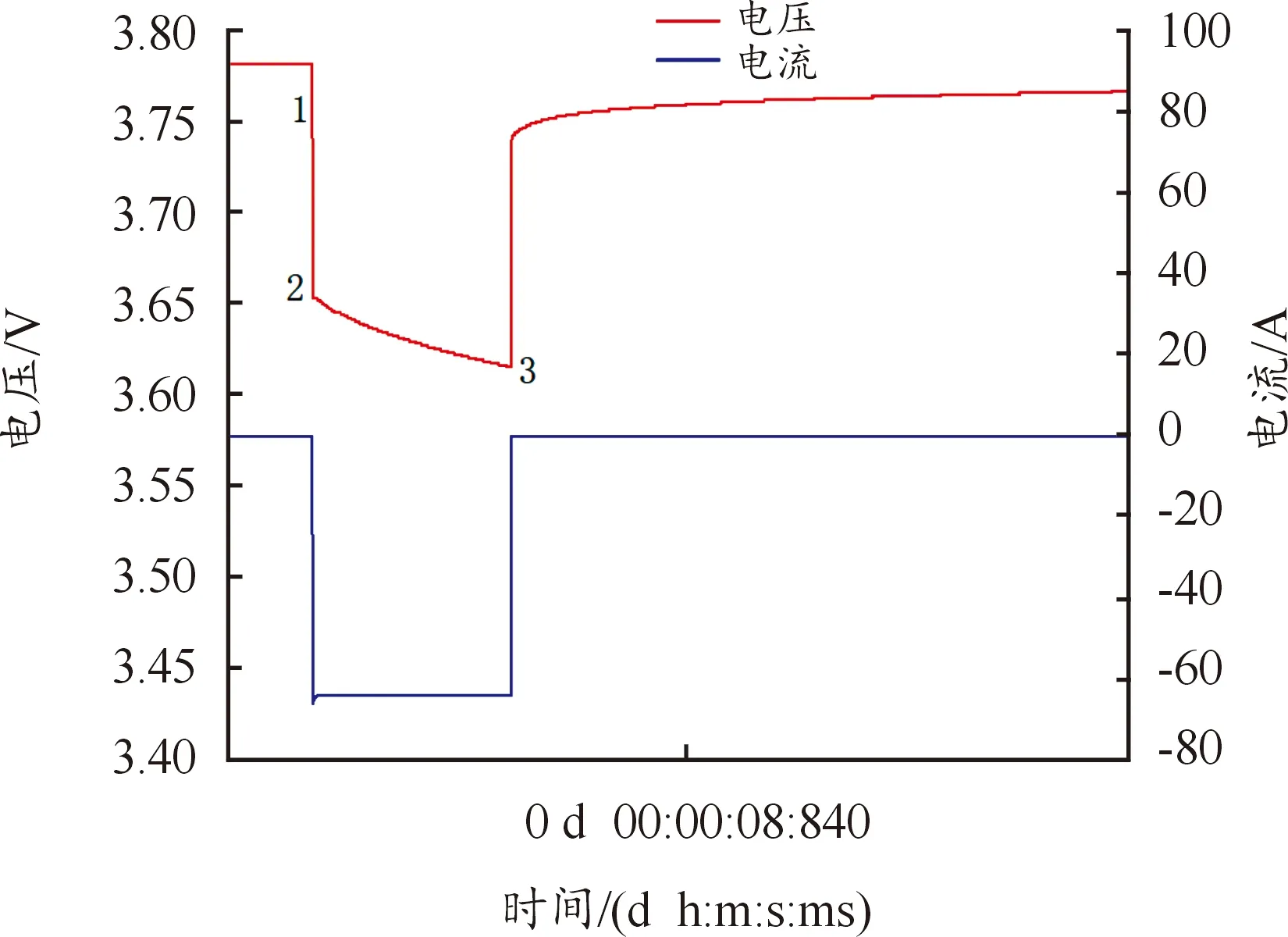

以SOC为60%作样本,对电池等效电路模型参数进行辨识。图5为SOC为60%下的脉冲充放电电流及其端电压响应曲线。

图5 脉冲充放电电流及其端电压响应曲线

电池端电压出现骤然下降是由于欧姆内阻Ri所导致的,故此电路模型的欧姆内阻可直接由欧姆定律得到,导入1~2段端电压变化数据可以得到:

(5)

式中:ΔU为端电压下降值;I为放电电流。

放电过程中电池缓慢端电压缓慢下降2~3阶段可以看作2阶RC电路零状态响应过程。其端电压响应方程:

(6)

式中:Vb为电池的开路电压;I为电池放电电流;Ri为电池的欧姆内阻;R1为电池的浓差极化电阻;C1为电池的浓差极化电容;R2为电池的电化学极化电阻;C2为电池的电化学极化电容。

利用Matlab的CFTOOL拟合工具箱完成等效电路模型中剩余4个参数的辨识。由式(6)可知,电池在放电过程中输出电压会成指数函数的形式下降,故本文采用指数拟合法来拟合电池端电压下降曲线,便可得到等效电路模型中2个的RC容阻回路的参数。在拟合时已经知道电池SOC为60%状态下的初始电压,且已用欧姆定律计算得到电池的欧姆内阻,故在Matlab拟合工具箱中输入简化的自定义函数如下:

(7)

导入图5放电阶段2~3电压缓慢下降数据,在Matlab中对参数进行拟合,得到式(7)中的未知参数K1、K2、R1、R2。然后根据式(8)和式(9)即可求得C1、C2。

(8)

(9)

按上述方法对不同SOC状态下的端电压响应曲线进行参数辨识,求得的电池模型中各参数与SOC对应关系如表2所示。

1.4 试验验证电池模型

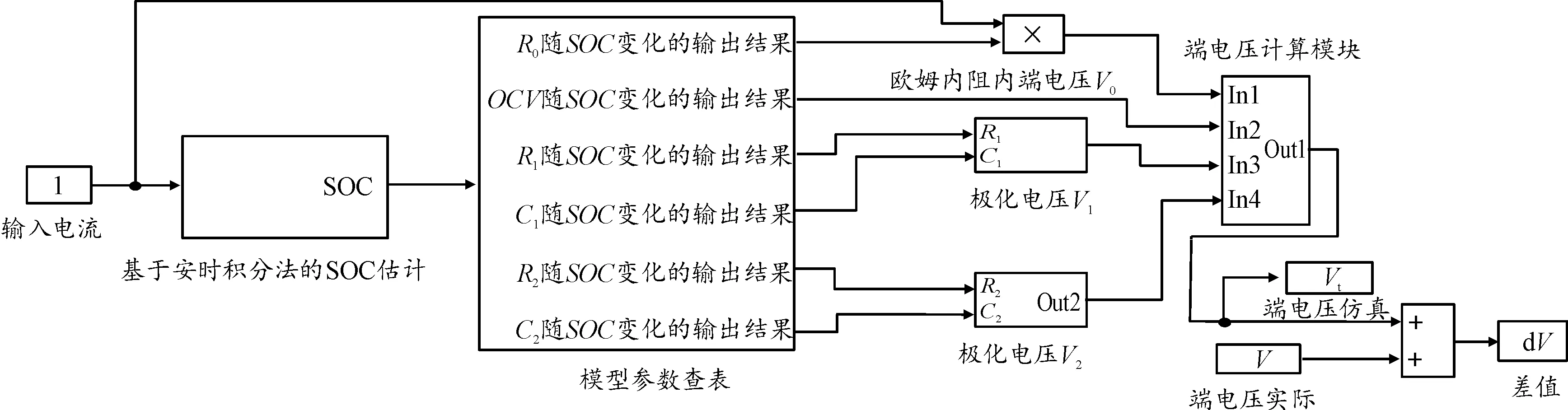

根据前文所建立的二阶RC等效电路模型及模型参数辨识试验结果,在Simulink中搭建等效电路仿真模型结构如图6所示。

表2 电池二阶RC模型参数

图6 电池仿真模型结构框图

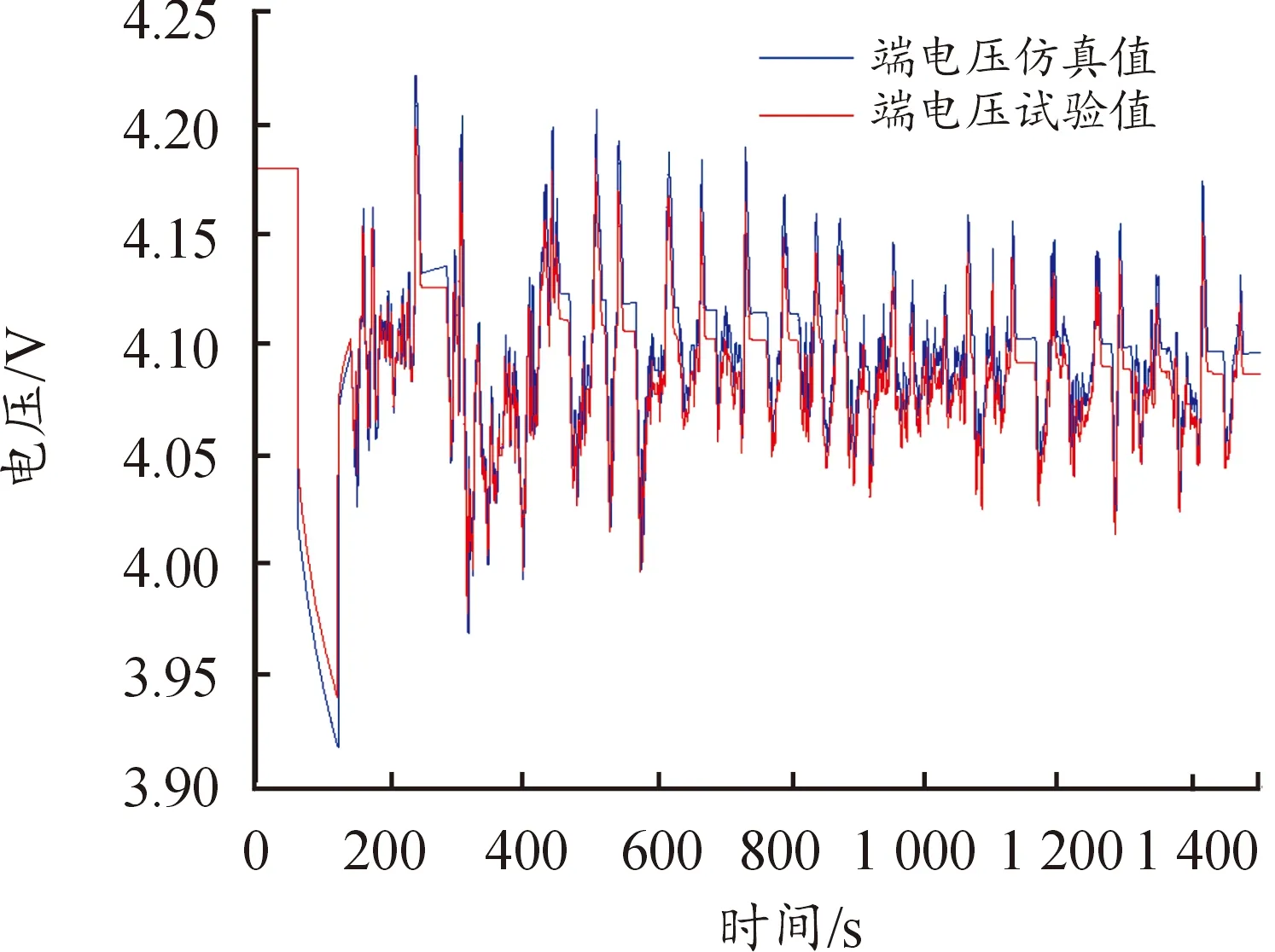

使用不规则放电电流验证电池模型的准确性,实测的端电压变化曲线与仿真结果曲线如图7所示。

图7 电池放电电压曲线与仿真曲线

从图7可以看出2条曲线重合度较高,经计算最大误差不超过5%,验证了电池等效电路模型仿真结果较为准确。但电池等效电路模型的准确搭建并不能说明电池生热模型的准确性,需将电池等效电路模型参数设置到电池单体数据中并且不设置任何冷却方式,在放电电流工况下仿真与电池恒温箱的温升实验数据比较验证电池生热模型的准确性。电池温升实验步骤如下:

1) 提前将恒温箱内的环境温度设置为35 ℃,湿度设置为40%。将充满电状态的电池放置恒温实验箱内,搁置2 h,使电池温度与恒温箱设定温度保持一致。

2) 对电池1C恒流放电至截止电压。

3) 放电后的电池在恒温箱内静置2 h,使电池温度散热至恒温箱内温度。整理好放电过程中电池表面温度数据。

重复上述步骤且将放电电流依次改为2C和3C,仿真得到的电池温升数据与在电池恒温箱里测得的电池温升实验数据曲线如图8所示。

图8 电池放电温升实验与仿真数据曲线

从图8看出,所建立的电池温升模型仿真数据与电池温升实验数据在各种工况下误差都在3 ℃以内,验证了电池生热模型的准确性。

2 AMESim模型搭建

2.1 集成式热管理系统设计

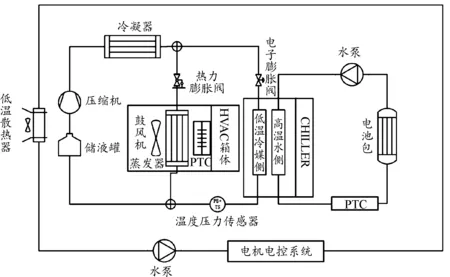

本文是在原某款纯电动车热管理系统的基础上进行改进设计。原车热管理系统夏季制冷工况工作原理如图9所示。

图9 原车夏季工况热管理系统工作原理示意图

整车热管理系统优化改进思路如下:

1) 重新设计两换热器参数,增加四通阀,将传统空调改为热泵空调,同时满足乘员舱夏季制冷和冬季制热需求,提高空调系统效率降低能耗。

2) 考虑电机余热利用,将原相对独立的电机电控热管理系统与热泵空调系统耦合,在CHILLER处低温液态冷媒吸收电机侧高温冷却水。

3) 根据电池结构参数设计电池直冷板,将电池冷却方式由液冷改为冷媒直冷,提高电池冷却速率和电芯温度均匀性。

改进后的热管理系统工作原理如图10所示。

图10 集成式热管理系统工作原理示意图

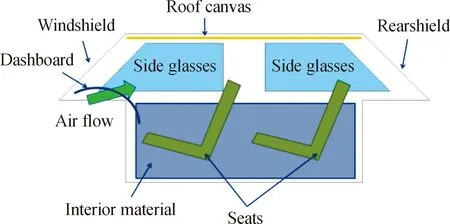

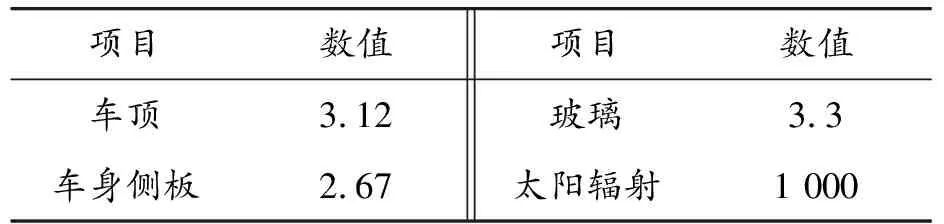

2.2 乘员舱热负荷建模

乘员舱热负荷主要由内部热负荷和外部热负荷两部分组成,内部热负荷主要是指乘员人体向车内散发热量,外部热负荷包括太阳辐射和车外热量透过车身传递到车内。如图11所示,在车顶、车身围板处,外部热量经车身壁面传导至车内;在透明的车窗玻璃处,外部热量不仅由热传导方式传递,还存在一部分太阳辐射的透射热量[17]。计算相关传热系数如表3所示。

图11 车身传热部件示意图

表3 计算相关传热系数 W/(m2·K)

对于乘员舱热负荷的计算,本文主要考虑6个影响因素,具体热负荷理论计算公式为

Q=QR+QS+QA+QB+QC+QP

(10)

式中:QR外部热环境经车身顶板传导至车内的热量;QS外部热环境经车身侧板传导到车内的热量;QA、QB、QC分别为太阳透过前玻璃、侧玻璃、后玻璃辐射到车内的热量;QP为车内乘员人体散发热量。

车身壁面多属均匀壁面,因此,它的传热可以按照多层均匀壁面传热计算,计算公式如下:

Qi=KiFi(tH-tB)

(11)

式中:Qi为传热量;Ki为传热系数;Fi为传热面积;tH为车外空气温度;tB为车内空气温度。

其中含空气夹层的车顶、车身围板结构的换热系数Ki为

(12)

式中:αH为外表面放热系数;αB为内表面放热系数;δ为隔热材料厚;λ为隔热材料导热系数;Ra为空气夹层热阻。

在车窗玻璃处,由太阳辐射引起的以辐射换热传入车内的热量为

(13)

2.3 热管理系统建模

本文所研究的整车集成式热管理系统重点在于分析夏季工况下将电池传统的液冷方式优化设计为电池直冷后的优缺点,无论是电池液冷还是直冷,电机的散热方式不会发生变化,故在搭建整车热管理系统模型时考虑到简化模型和节省计算资源而忽略掉电机的散热模型搭建。

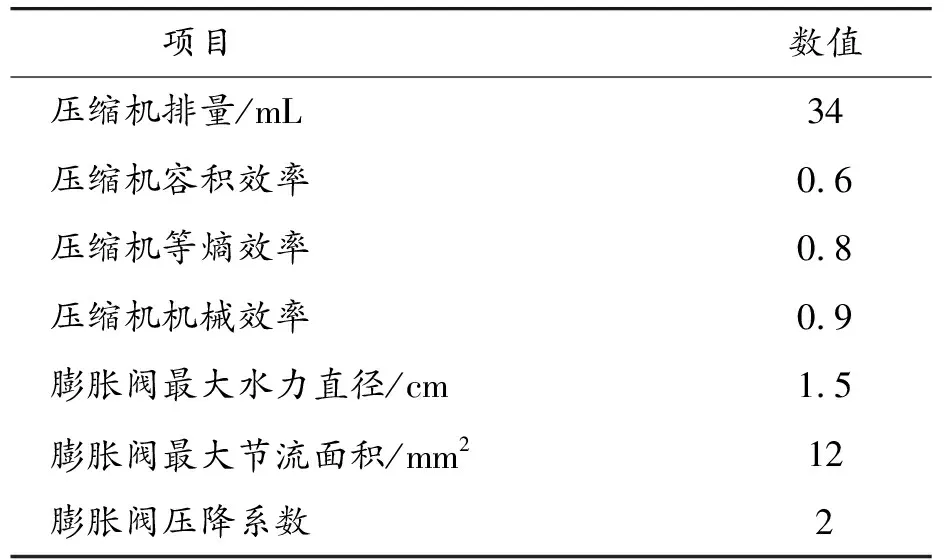

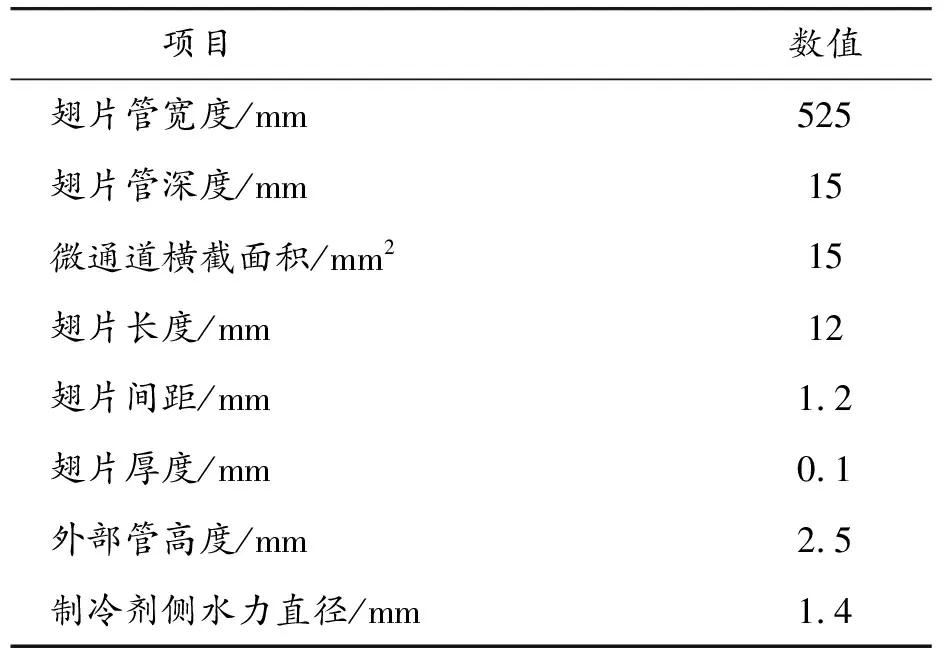

2.3.1空调系统模型搭建

本课题拟将原车的传统空调改型为热泵空调,暂时不考虑冬季工况,直接取用原车空调系统模型参数。传统空调系统包括压缩机、膨胀阀、车内冷凝器、车外蒸发器、储液瓶、截止阀等部件。压缩机为固定排量压缩机,直流驱动电机根据其两端的电压大小实现压缩机转速的调节;考虑到下一步冬季工况下热泵空调制冷剂流向的改变,膨胀阀类型选用双流向电子膨胀阀;冷凝器类型为微通道平行流换热器,蒸发器类型为U行管板翅式换热器。压缩机质量流量、焓流量和各换热器传热相关理论计算不再赘述。各部件相关参数如表4—6所示。

表4 压缩机、膨胀阀建模相关参数

表5 冷凝器建模相关参数

表6 蒸发器建模相关参数

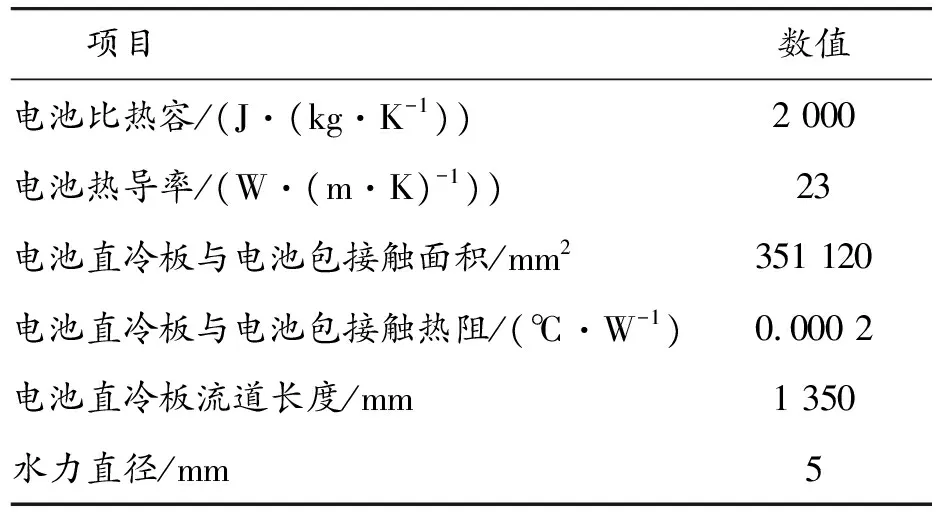

2.3.2电池直冷模型搭建

本文所研究的纯电汽车锂离子电池单体额定电压为3.7 V,一个电池模组由10个电池单体串联而成,10个电池模组串联构成总额定电压为370 V,总容量为60 AH的电池包。在搭建完电池模型后的参数输入处,将前文电池静置标定实验得到的电池开路电压与荷电状态关系数据和HPPC充放电实验得到的电池容阻参数输入到该电池模型中。在对电池热质量块建模时,为了分析电池包内单体温度均匀性,故要在一个模组内搭建10个电池单体,然后封装成一个模组后与其他模组相串联。10个模组各自与电池直冷板相连传递热量,热质量块之间通过热传导实现热量交换,并且将考虑到车速的电池与环境对流换热也搭建在模型中。电池直冷板材料为纯铝,其流道长度、换热面积及水力直径等结构参数都是实际测量。电池及其直冷板热物性相关参数如表7所示。

表7 电池及其直冷板热物性相关参数

2.4 整车动力系统建模

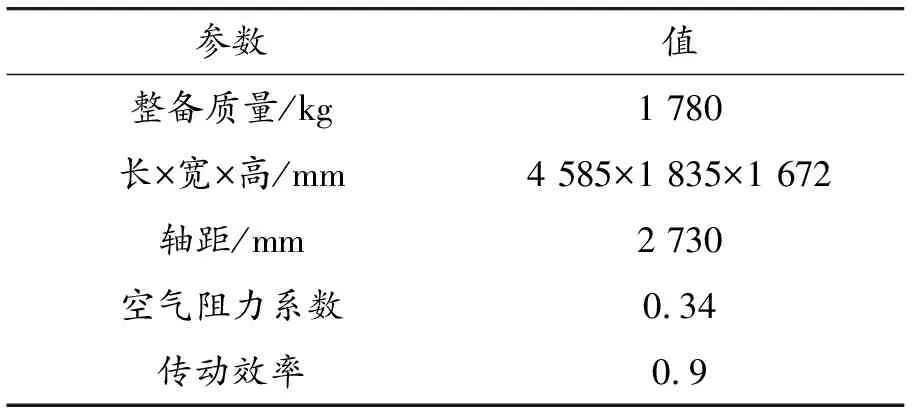

整车动力系统模型包括整车及其控制器、驾驶员、驱动电机。其中,整车模型需要对车辆参数进行设置,包括质量、气动与滚动参数、轮胎参数、制动参数;驾驶员模型的作用在于设定汽车的行驶工况下控制车辆的工作状态。整车控制器用于接受驾驶员、电池、电机的信息,经处理后向电机控制器和整车模型发送指令。建模相关参数如表8—10所示。

表8 整车建模相关参数

表9 电动机建模相关参数

表10 轮胎建模相关参数

3 仿真结果

乘员舱热负荷模型、空调及电池直冷系统模型、整车动力性模型共同组成了纯电动整车热管理系统AMEsim仿真模型,如图12所示。以NEDC工况作为测试工况,开展系统的制冷测试验证所建立模型的合理性,并与原传统液冷系统对比分析该系统的优越性。NEDC仿真工况如图13所示。

图12 整车热管理系统模型结构框图

图13 NEDC仿真工况曲线

3.1 制冷仿真测试

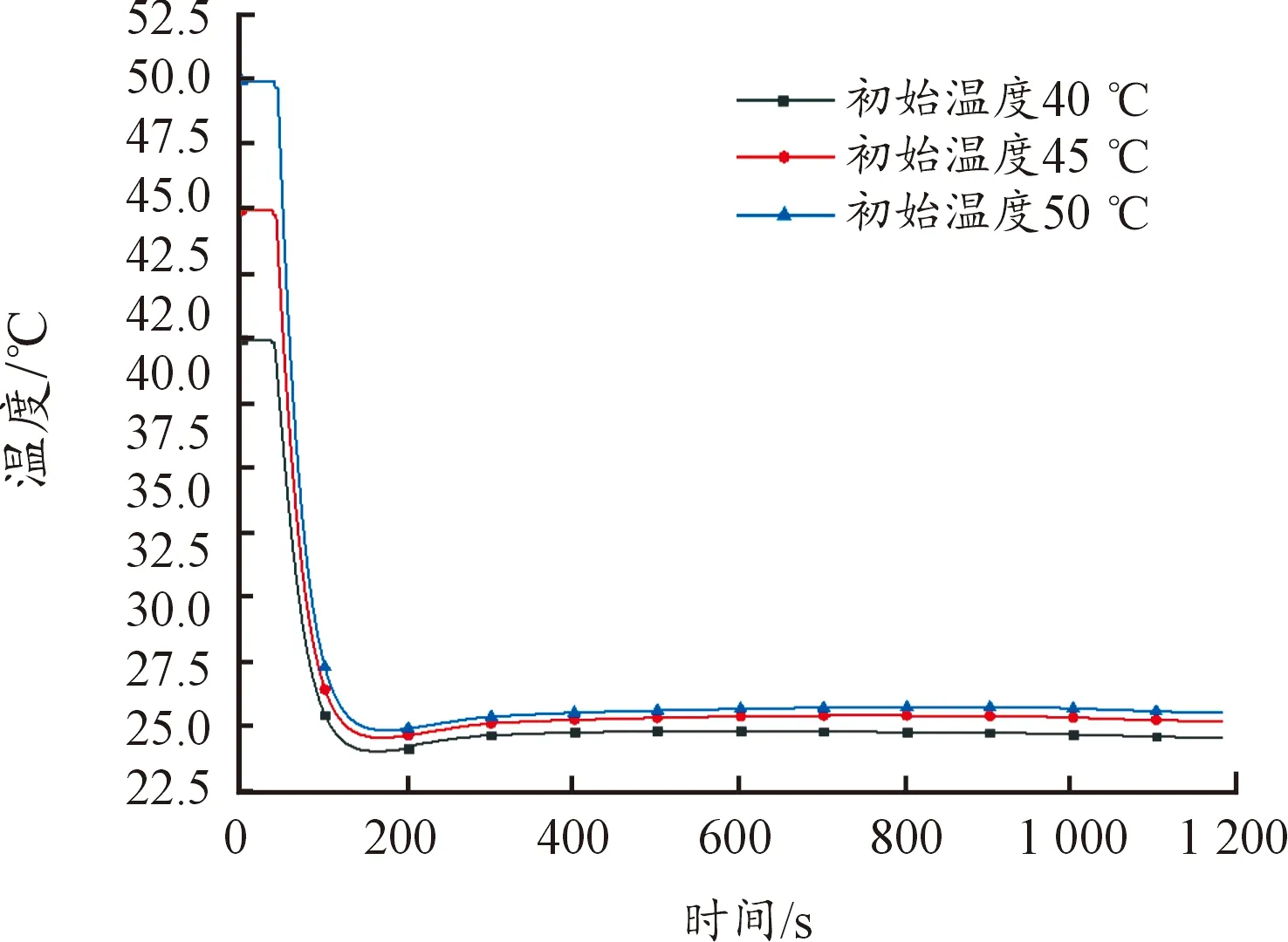

为模拟夏季高温工况,在AMEsim软件中设置太阳辐射强度为1 000 W/m2,太阳辐射角度为相对地平线90°。环境初始温度分别设置为35、40、45 ℃,电池的初始温度与环境初始温度保持一致,考虑到夏季乘员舱的密闭性和热传导性,乘员舱初始温度应略高于环境温度,车辆运行工况设置为NEDC工况。上述条件下进行仿真测试,得到图14乘员舱温度变化曲线。

当乘员舱初始温度分别设置为40、45、50 ℃时,首次达到目标温度所需的时间分别为109、123、157 s,同时不同的环境温度在最终达到平衡时的温度不一致,当外界环境温度越高时,其平衡温度就越高。在本次仿真中最后的稳定温度分别维持在24.6、25.2、25.7 ℃。总体来看,在夏季高温NEDC工况下,乘员舱温度能迅速降低至目标温度,并且在后续的车辆运行过程中其温度始终保持在合理范围内,不随车速的改变而产生巨大波动。

图14 乘员舱温度变化曲线

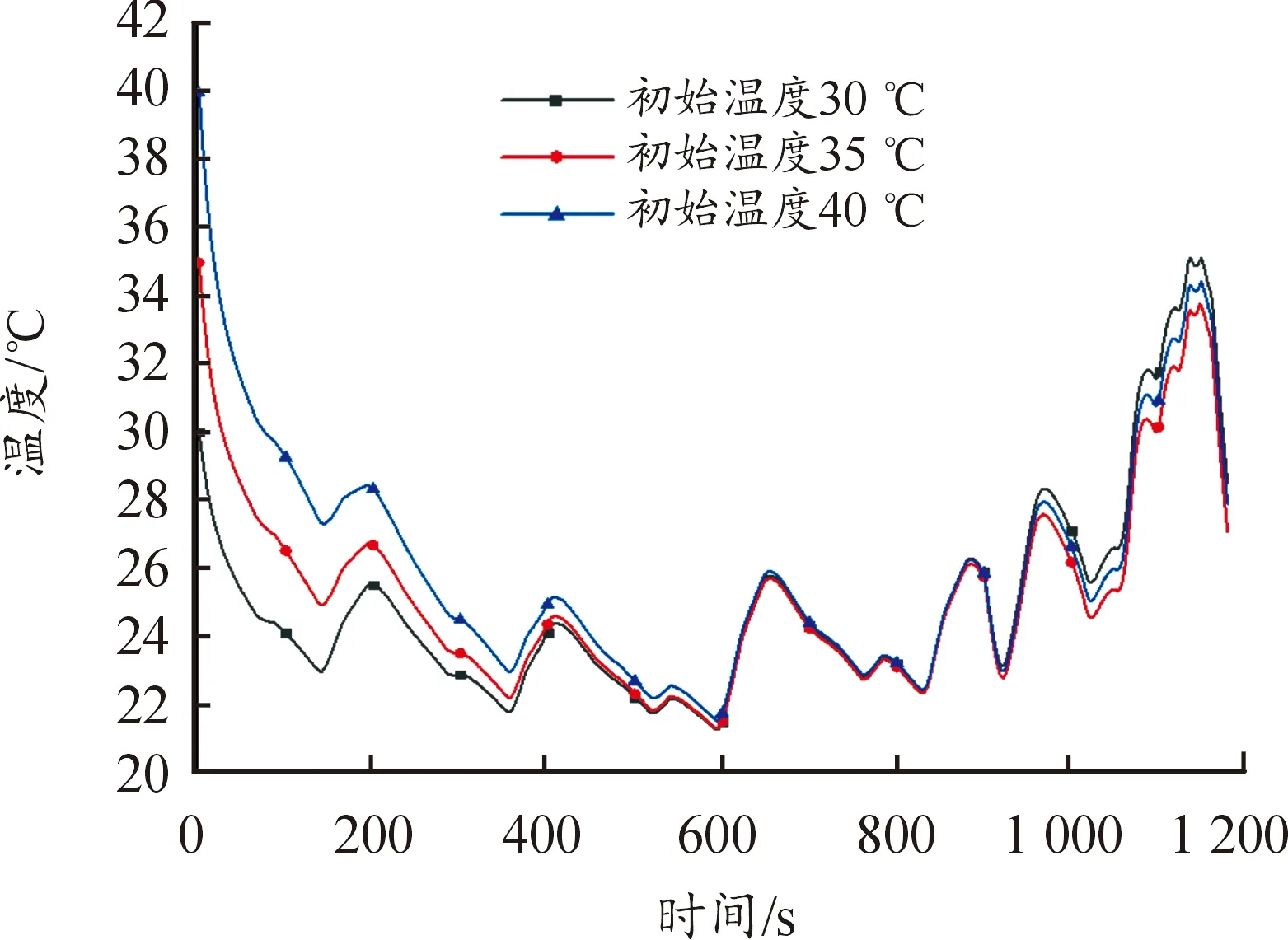

与乘员舱温度变化曲线相比,电池的温度变化更剧烈,这是因为电池的生热量随着车速的变化而变化,如图15所示。车辆在初始行驶阶段,电池在冷媒吸热的作用下迅速降低至目标值,电池首次达到最佳温度25 ℃所需的时间分别61、141、265 s,此后在目标温度范围内波动,在后续的郊区高速工况下,电池的生热量要大于直冷板的散热量,在此阶段电池的温度升高至最大值36 ℃左右,在随后的减速停车阶段,电池的散热量大于生热量,温度也随之迅速降低。总体来看,电池的温度在第一次达到目标值后虽有所波动,但其最高温度仍在目标域值内。

图15 电池温度变化曲线

在不同的环境温度下SOC变化曲线如图16,环境温度越高时,乘员舱所需的制冷量越大导致电池SOC下降值越大。当设置初始环境温度分别为35、40、45 ℃时,电池SOC最终下降至86.3%、84.6%、82.9%,电量损耗在合理范围内,在NEDC后期的郊区工况下,随着车速的增加导致耗电量越大,电池的SOC下降速率越大。

图16 电池SOC变化曲线

3.2 直冷与液冷仿真对比

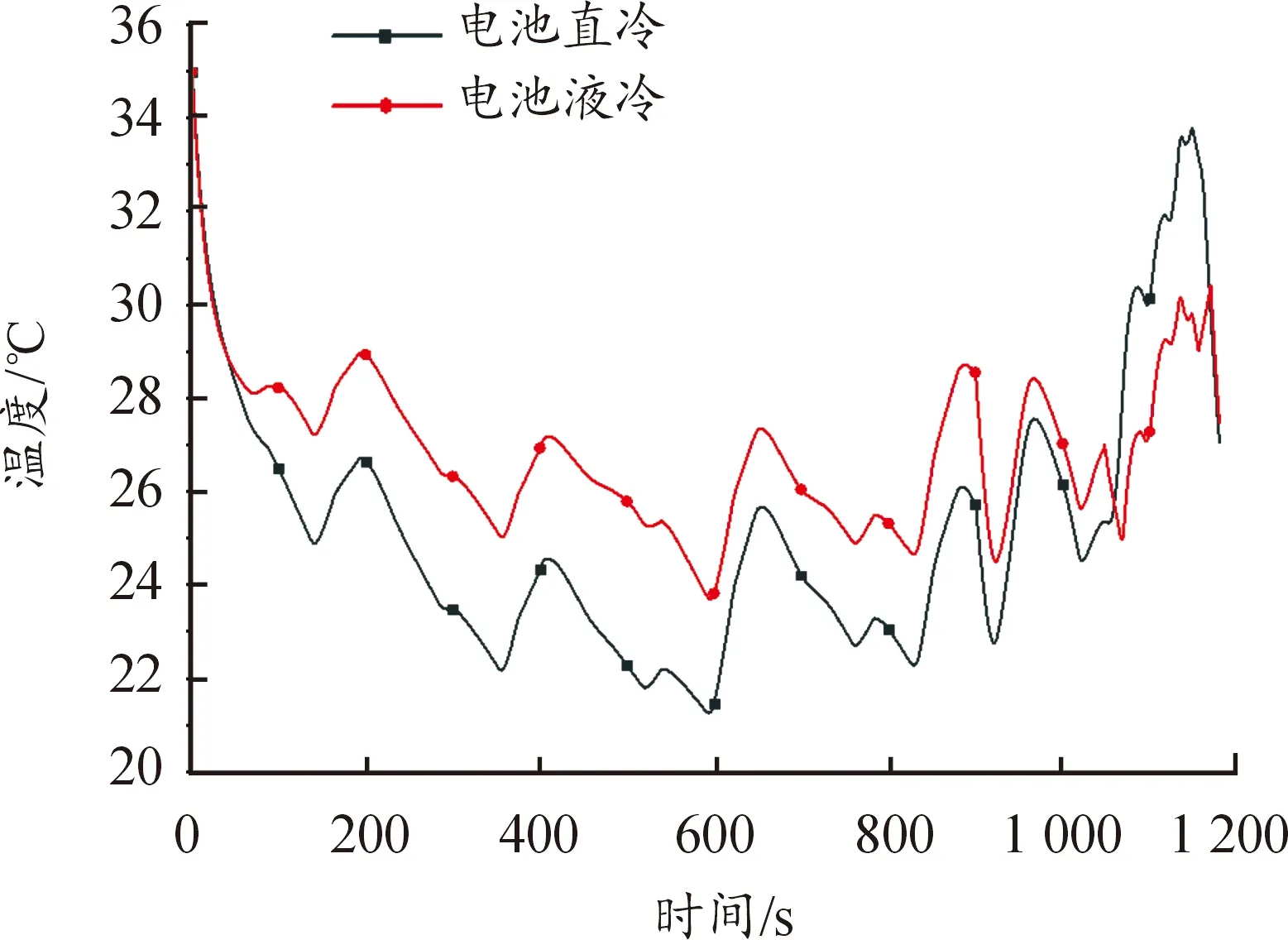

图17为电池直冷与液冷降温曲线。在电池初始温度设置为35 ℃下降温分析,可以看出电池采用直冷降温速率更快,第一次达到目标值的时间分别为140、357 s,并且采用直冷冷却方式的电池平均温度26.3 ℃,低于采用液冷方式电池平均温度28.9 ℃。但采用直冷方式电池温度波动更剧烈,这是因为直冷板内冷媒的质量流量是随着整车工况波动,但采用液冷方式冷媒的制冷量先传递给冷却液,使得对电池制冷能力的变化冲击更小。

图17 直冷与液冷电池温度变化曲线

为分析电池包内单体温度均匀性,选取一个模组内位置处于直冷板前端和直冷板后端的电芯,即温差最大的2个电芯做差值计算得到温差曲线如图18。电池液冷温差明显高于电池直冷温差,这是因为制冷剂在直冷板内蒸发时处于温度恒定的两相流状态,而液冷方式的冷却液在流程过程中吸热而温度上升,所以采用直冷方式后的电池温度均匀性明显优于液冷。

图18 直冷与液冷电池温差变化曲线

为分析电池直冷与液冷对整车能耗的影响,设置初始环境温度为35 ℃,整车运行工况设置NEDC工况,得到如图19所示SOC变化曲线。最终,采用直冷和液冷电池SOC分别下降至86.3%、83.2%采用电池直冷后的热管理系统整车电能消耗可降低3.1%。对比分析热管理系统制冷能效比EER:

EER=Qe/Ws

(14)

式中:Qe=Qb+Qz,其中Qe为系统总制冷量;Ws为压缩机功耗;Qb为电池直冷板或电池液冷CHILLER换热量;Qz为车内蒸发器换热量。

所有换热器的换热量用进出口焓差值计算,压缩机的功耗用式(15)计算而得。

P=T·r/9 550

(15)

式中:P为压缩机消耗功率;T为压缩机输出转矩;r为压缩机转速。

图19 直冷与液冷电池SOC变化曲线

经计算,采用电池液冷时的热管理系统蒸发器制冷量为1 015.03 kW,电池换热器CHILLER的制冷量为1 118.83 kW,压缩机功率最终稳定在2.01 kW,系统能效比为1.06;电池直冷时蒸发器制冷量为1 015.03 kW,电池直冷板制冷量为1 280.45 kW,压缩机功率最终稳定在1.5 kW,系统能效比为1.53。采用电池直冷的热管理系统能效比液冷系统提高了0.47。

4 结论

1) 通过电池静置标定试验和脉冲充放电实验辨识电池内部容阻参数,搭建了电池的生热模型,利用电池温升特性试验数据验证了电池生热模型的准确性。

2) 搭建了一种采用电池直冷的纯电动整车热管理系统模型,仿真结果表明在夏季高温工况下该系统对乘员舱、电池及有关温差都具有很好的温控效果。相比于原车采用液冷的整车热管理系统,该系统能效比提高了0.47,整车电能消耗降低3.1%。

3) 本文改进设计了一种综合考虑乘员舱、电池电机的集成式热管理系统,为相关科研工作者提供了一种思路。下一步可在本文研究基础上继续研究冬季制热工况下,回收电机余热和热泵预热电池的集成式热管理系统。