电机及控制器冷却流道散热性能分析及结构优化

唐 琳,赖晨光,谭礼斌

(1.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054;2.陕西科技大学 机电工程学院, 西安 710021)

0 引言

随着能源结构的转型、排放法规的限制以及国家政策的支持,电动新能源汽车已得到迅猛发展,并已逐步融入了人们的生活中。作为新能源汽车电动系统核心零部件之一的电机、电控系统核心零部件之一的IGBT模块,其散热效率会直接影响整车的动力性、安全性以及可靠性,因此也受到各学界与业界越来越多的关注[1]。电动新能源汽车与传统燃油汽车最大区别就是电驱动系统,而电机及其控制器是电驱动系统中的重要元件,电机及控制器的散热性能直接影响电机工作性能及电驱动系统运行的可靠性[2-4]。电驱动系统的散热主要是通过液气冷却介质对电机及控制器进行热交换而实现,常见的有风冷和液冷2种方式,其中液冷冷却结构因空间占比,散热效果好而得到了较为广泛的应用[5-8]。针对电机及控制器的散热问题,Darabi等[9]采用强迫水冷的冷却方式设计了一款电机内螺旋冷却水道结构,并进行了水道结构优化,保证了电机温升满足热负荷设计要求。宋吉等[10]采用ANSYS对电机温度场进行了分析,发现电机绕组温度较高。黄枭凯等[11]对某大功率液冷电机控制器的IGBT散热性能进行了热仿真分析,针对散热翅柱提出了一种改进方案,改善了控制器IGBT的均温性以及提升了控制器的散热性能。路玲等[12]分析了冷却介质不同流速及不同水道结构对电机温升的影响。霍达等[13]研究了不同散热器结构及冷却介质对车载电机控制器散热的影响,发现油液对 pin-fin式IGBT散热效果非常差。合肥工业大学王佳宁等[14]采用不同种类和厚度的热界面材料研究了对IGBT模块功率循环寿命的影响,表明冷却时间变长时IGBT模块的功率循环寿命会提高。由此可见,基于CFD方法的流场及温度场数值模拟方法已在电机及控制器冷却的散热结构设计及优化得到了广泛应用[15-18]。

目前多数研究都局限于降低电机绕组温度和控制器IGBT温升,而未考虑冷却流道结构阻力的大小。冷却流道结构水阻增大势必会增加水泵能耗,影响整个系统的运行功率。因此,在电机绕组及控制器IGBT温度满足的情况下降低水阻是电机及控制器冷却流道结构设计必须考虑的问题。本文以某微型电动车驱动系统的电机及控制器集成冷却流道结构为研究对象,采用流固耦合分析方法对冷却流道内部速度场、压力场、电机及控制器温度场进行分析,并采用多目标多学科协同优化方法对冷却流道结构进行优化设计,实现低流阻、高散热性的电机及控制器集成冷却流道结构设计。

1 物理模型

1.1 物理模型

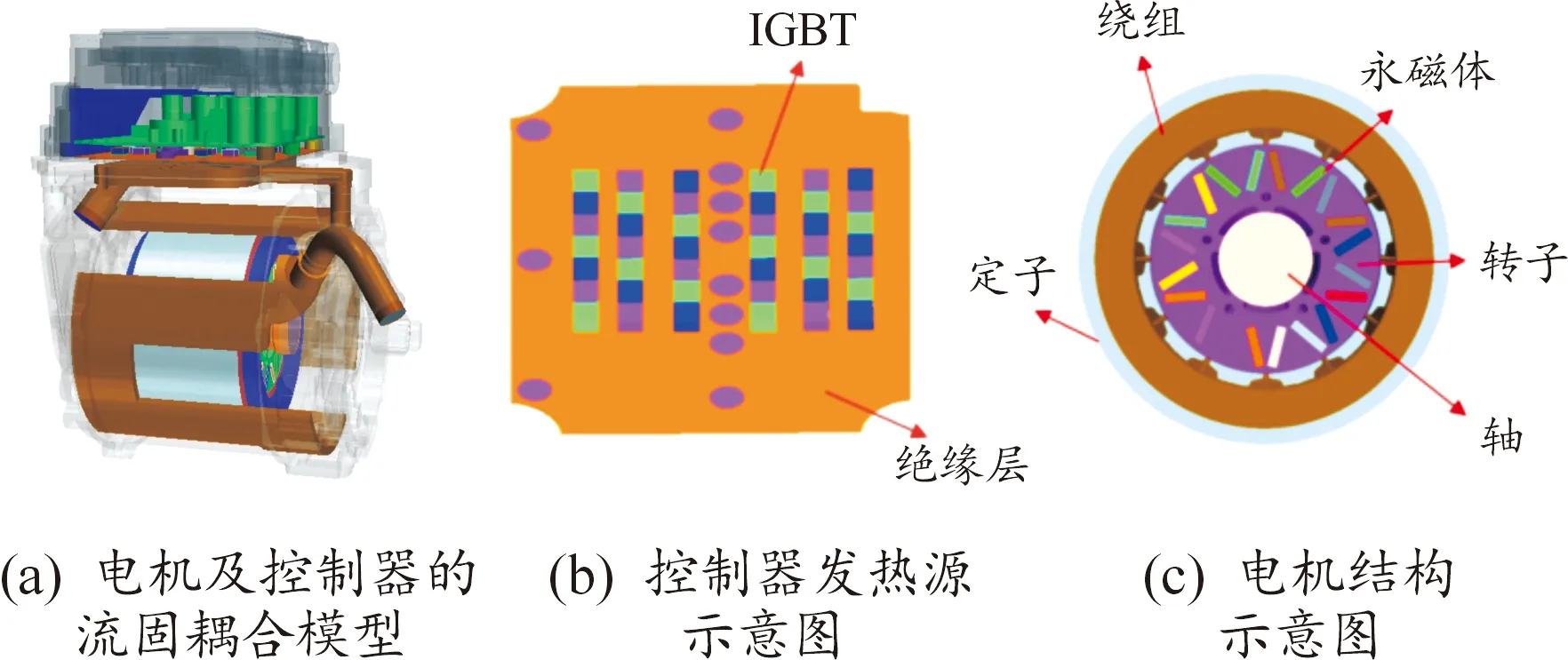

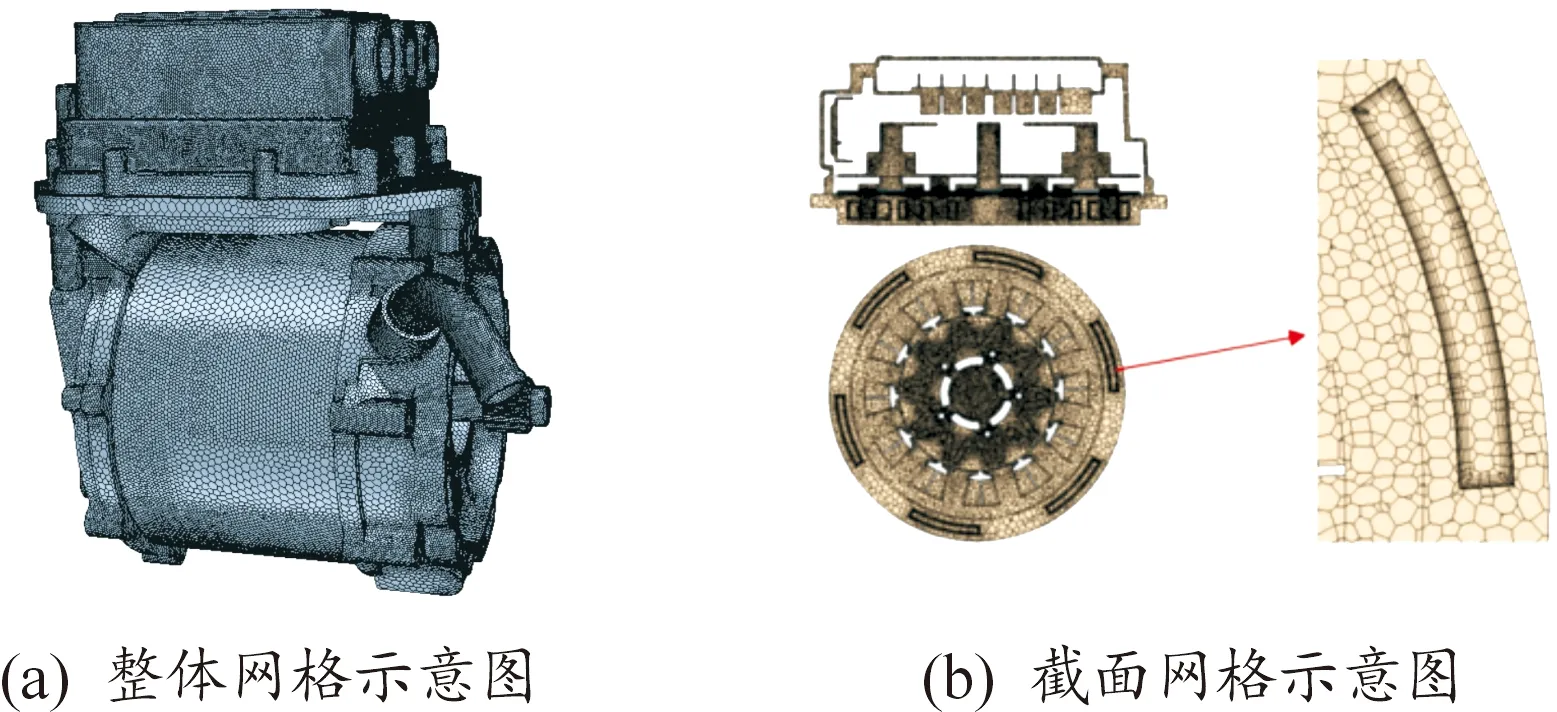

电机及控制器的流固耦合模型如图1所示。主要包括电机及控制器固体、电机及控制器的集成冷却流道。电机固体部件主要包括定子、绕组、永磁体、转子和轴。控制器固体部件中主要的发热元件为IGBT,该元件集成度非常高,单位体积内热耗散程度也较高,若冷却不足则发热量高,导致IGBT故障,控制器不能正常运作。图2为电机及控制器计算域的网格示意图。冷却流道采用多面体网格和边界层网格(6层边界层)进行网格划分,固体采用多面体和薄壁层网格进行网格划分,划分完成后的网格总数量为630万。

图1 计算域模型及各结构示意图

图2 电机及控制器流固耦合计算域网格示意图

1.2 数学模型

流体流动满足质量守恒定律、动量守恒定律和能量守恒定律。湍流模型选择Realizablek-ε湍流模型[19]。因此,电机及控制器流固耦合分析中涉及到以下数学模型。

1.2.1连续方程

(1)

1.2.2动量方程(N-S方程)

(2)

式中:ui、uj为平均速度分量,m/s;xi、xj为坐标量,m;p为流体微元体上的压力,Pa;μeff为湍流有效黏性系数。

1.2.3能量守恒方程

(3)

式中:ρ为密度,kg/m3;t为时间,s;u、v、w分别为速度矢量v在x、y、z方向上的分量,m/s;c为流体的比热,J/(kg·k);k为流体的导热系数,W/(m·K);T为流体温度,℃;ST为流体的内热源及由于黏性作用流体机械能转换为热能的部分,J。

1.2.4Realizablek-ε湍流模型

(4)

式中:Gk为速度梯度产生的湍动能项;Gb为浮力产生的湍动能项;YM表为脉动扩张项;C1ε、C2ε、C3ε为经验常数;σk、σε分别为与湍动能k和耗散率相对应的Prandtl数;Sk和Sε为用户自定义的源项。

1.2.5流固耦合模型

流固耦合间热量传递采用傅里叶传导方程和流体的对流换热控制方程[20-21]描述如下:

(5)

式中:Kcond为固体的导热系数;∂T/∂n为法向温度梯度;qconv为单位面积的热流量;hconv为局部对流换热系数;Tf为流体温度;Tw为壁面温度。

1.3 边界条件

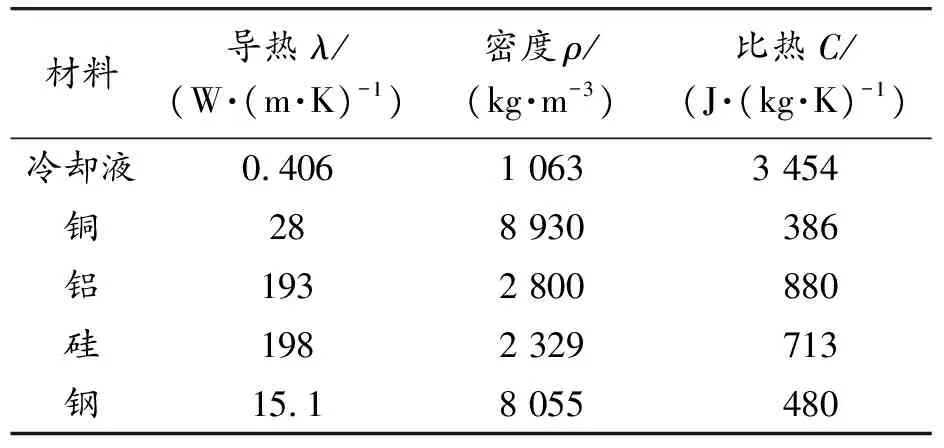

本研究选取稳态计算的数值模拟方法。该电驱动系统中共有42个IGBT,单个发热功率为12 W。冷却介质为50%水和50%乙二醇的混合溶液。电机共有20个永磁体,单个发热功率为 1.32 W。电机转子铁芯的发热功率为16.2 W,电机定子铁芯的发热功率为98.2 W,电机绕组线圈的发热功率为1 300 W。电机永磁体、电机转子铁芯及定子铁芯的材料为钢,电机绕组线圈的材料为铜。控制器内发热元件IGBT的材料为硅,绝缘层采用导热系数较高的绝缘橡胶,其余部件的材料为压铸铝,各材料的属性参数如表1所示。电机及控制器集成的冷却流道入口为质量流量入口边界,质量流量为221.45 g/s,冷却液温度为60 ℃;出口设置为压力出口,相对压力设置为0 Pa。

表1 材料属性参数

2 CFD计算结果分析

2.1 模型验证

基于文献[22-23]的流阻测试方法和整车底盘台架热管理测试方法,对该微型电动车进行了实验测试。该微型电动车驱动系统的特征为:工作环境温度为-15~65 ℃,满功率运行,工作温升<100 K,电机最高温度≤130 ℃。图3为整车底盘台架实验测试场景图。图中机油小车作用是给系统提供温度60 ℃,流量12.5 L/min的冷却液,流量计用于流量监控,压差计用于测试该系统的流阻大小。通过热平衡测试,测得电机绕组最高温度121.4 ℃,IGBT最高温度77.8 ℃(该测试样机为 F级绝缘,最高允许温度为155 ℃,工作性能参考温度120 ℃ ,IGBT性能参考温度为80 ℃)。通过水阻性能试验测试,测得该冷却系统的流阻为32.47 kPa。CFD模拟获得的电机绕组最高温度为120.04 ℃,较试验测试值121.4 ℃偏低1.12%,IGBT最高温度81.59 ℃,较试验测试值77.8 ℃偏高4.87%;冷却系统流阻(进出口压力差值)为31.87 kPa,较试验测试值32.47 kPa偏低1.85%。综上,仿真与试验对标误差均在5%以内,满足工程项目精度要求,同时表明本文构建的模型具有一定的精度,可用于后续的温度场分析及优化工作开展。

图3 整车底盘台架实验测试场景

2.2 冷却水道流速及压力分布

图4为冷却流道表面速度流线图。冷却流道内部存在涡旋区域和流动死区,整体流动性能有待改善。图5为冷却流道压力分布云图。从图中可以看出,控制器处冷却流道表面压力较大,整个集成式冷却水套的流阻约为31.86 kPa。冷却流道内水阻偏大,具有较大的优化空间。

2.3 温度场分析

通过流固耦合分析获得了该电机驱动系统各固体部件的表面温度场分布云图,如图6和图7。由固体温度场分布云图可以看出,电机绕组端部内侧的最高温度为120.04 ℃,略高于电机的性能参考温度120 ℃,存在一定风险,需要进一步提高电机水套的冷却散热效果。控制器IGBT模块的温度分布不均匀,存在局部高温现象。电机内部其他关键零部件的温度分布均在正常范围内。温度场预测结果可为该驱动系统各部件温度评估提供仿真数据指导。

图4 冷却流道表面速度分布

图6 固体部件温度场分布云图

图7 绝缘层温度分布云图

从温度预测结果来看,IGBT模块虽存在温度分布不均匀与局部高温现象,但鉴于IGBT试验测试的最高温度值为77.8 ℃,与性能参考温度上限80 ℃留有一定余量,故可不作为主要优化目标。而电机绕组端部的最高温度为120.04 ℃,试验测试值与仿真值均超过其最佳性能参考温度上限,且整个冷却结构的流动阻力较大。因此,需以电机绕组温度与集成式冷却结构的流阻作为主要优化目标,探索降低绕组温度的同时降低水阻的优化方法,以全面提升该电驱动系统的散热性能。

3 冷却流道结构优化

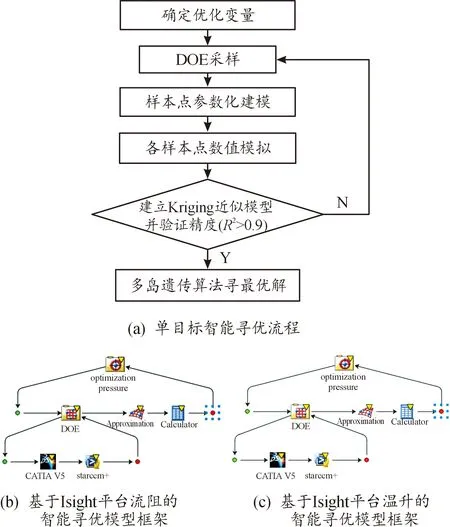

3.1 单目标智能寻优

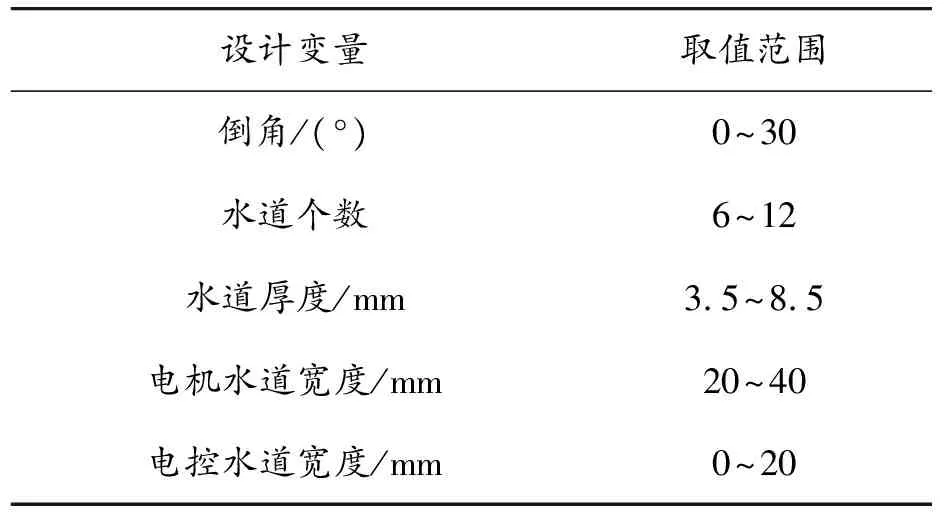

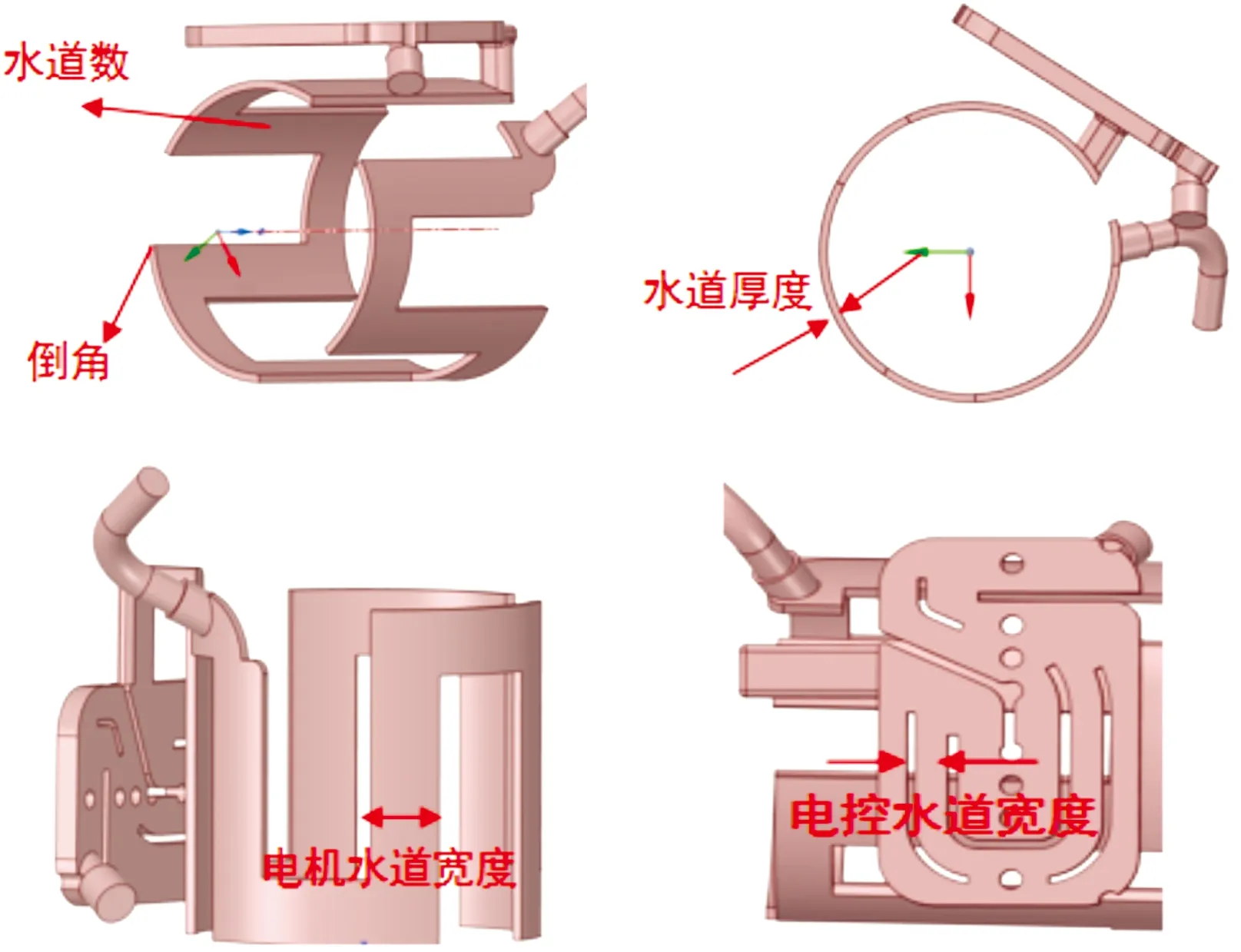

图8为单目标智能寻优流程框图及模型框架示意图。通过创建样本点,利用流体仿真软件计算得到相应的计算结果。再采用Kriging近似模型方法对选取的样本点建立代理模型并验证精度。最后采用Isight软件搭建基于多遗岛算法的智能寻优流程,通过迭代计算获得最优解[24-25]。本文选取的设计变量及取值范围如表2所示。各变量对应的结构如图9所示。

基于数据挖掘的思维,采用总变差分析方法揭示各设计变量对优化目标的影响规律[26]。图10为各设计变量对优化目标的影响饼状图。百分数越大表示相应的设计变量对优化目标的影响越大。图中可以看出,流阻受水道厚度、电机水道宽度的影响均较大,其所占比重分别为47.73%和42.73%。对绕组温升影响较大的设计变量为水道数和水道厚度,其所占比重分别为54.06%和26.56%。

为确定样本点数值预测的精度,采用Kriging近似拟合模型进行了拟合和误差分析,得到如图11的Kriging近似模型交叉验证误差图。图中R2为误差判定决定系数,越接近1表示拟合模型精度越高,一般R2大于0.9则模型精度符合要求。图中显示流阻和绕组温升的R2为0.923 71和0.925 06,均大于0.9,满足精度要求。

图8 单目标智能寻优流程框图及模型框架示意图

表2 设计变量及取值范围

图9 设计变量对应的结构示意图

图10 设计变量对优化目标的影响

图11 Kriging近似模型交叉验证误差

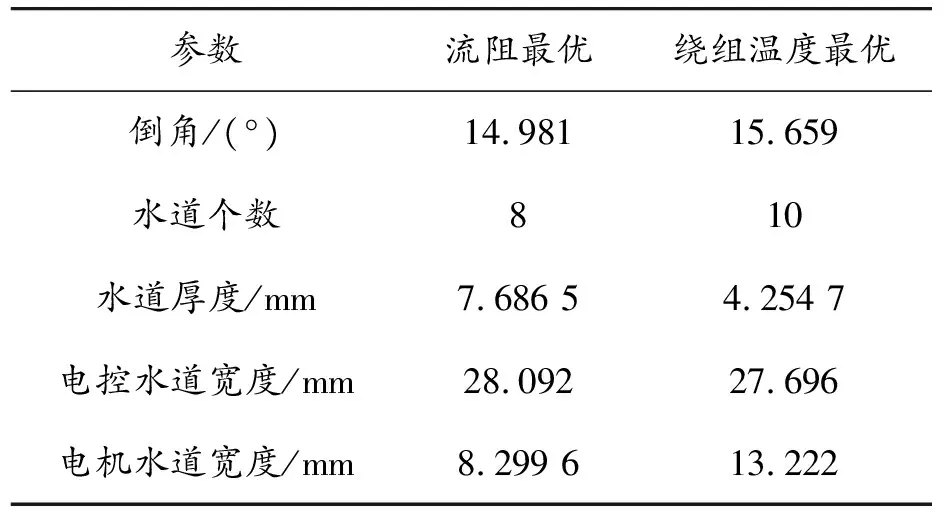

通过单目标智能寻优,获得了表3的单目标智能寻优结果的设计参数对照表。流阻最优时流阻值为10.63 kPa,比初始模型的流阻31.87 kPa降低了66.6%;绕组温度最优时绕组温度值为116.55 ℃,比初始模型的绕组温度120.04 ℃降低了2.9%。流阻最优解和绕组温度最优解对应的变量取值并不相同,说明在选取的变量参数范围内流阻和绕组温度不可能同时满足最优。因此,需要采用多目标优化方法搭建协同优化模型,找出同时满足较低阻力和绕组温度的结构设计参数,实现低流阻高散热的冷却流道结构设计。

表3 单目标智能寻优结果的参数对照表

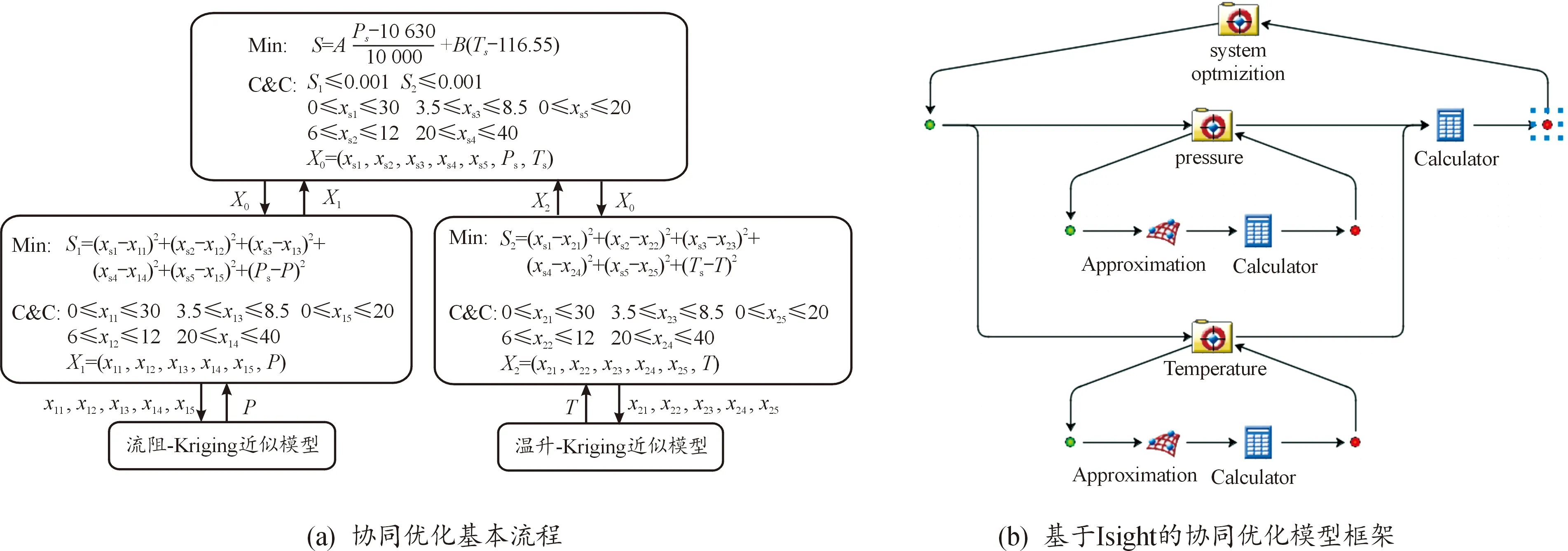

3.2 协同优化模型搭建及分析

图12为协同优化方法及分析模型。协同优化模型分为低阻低温的系统优化层和子系统优化层(流阻优化层和绕组温升优化层)。

图12 协同优化分析方法基本流程框图及模型框架示意图

系统层传递初始设计变量给子系统层,子系统层获得最优解传给系统层,子系统层最优解互不相容时系统层根据系统约束将上述最优解进行线性组合消除不相容,得到的组合解与上次传给子系统层的设计变量进行对比分析,如果其差在某个可允许的范围内,迭代结束,得到最终优化结果,反之,系统层进行优化,给出下次迭代的设计变量值,并进入下一次循环求解过程,直至迭代完成[27-28]。选取了3种不同流阻和温度的权重优化结果如表4所示。权重比为1∶1时,绕组温度为117.5 ℃,相比初始模型的绕组温度降低2.9 ℃。权重比为6∶4和4∶6时,绕组温度分别为118.1 ℃和116.9 ℃。初始模型的电机绕组最高温度略高于性能参考温度,电机将会有逐渐退磁导致性能衰退的风险,为确保电机工作性能,应尽可能降低绕组温度。因此,最终选择权重比为 4∶6的结果作为最终的优化方案。

表4 协同优化寻优结果

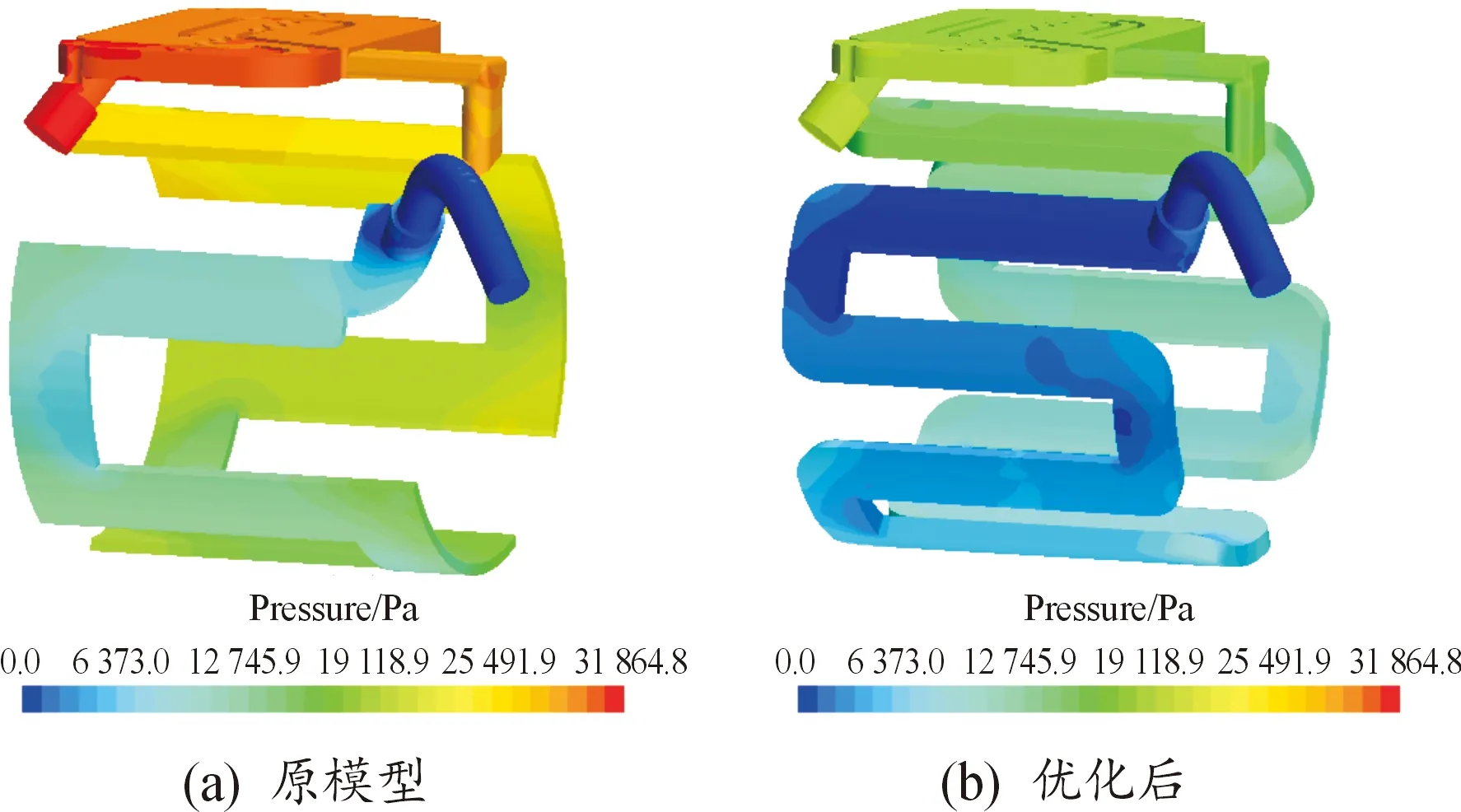

3.3 优化效果对比

图13为冷却流道结构优化前后的压力分布云图。从图中可以看出,优化后流道流阻降低明显。最大阻力值从31.87 kPa降到了19.3 kPa,流阻降低了12.5 kPa,降幅为39.4%。

图13 冷却流道压力分布

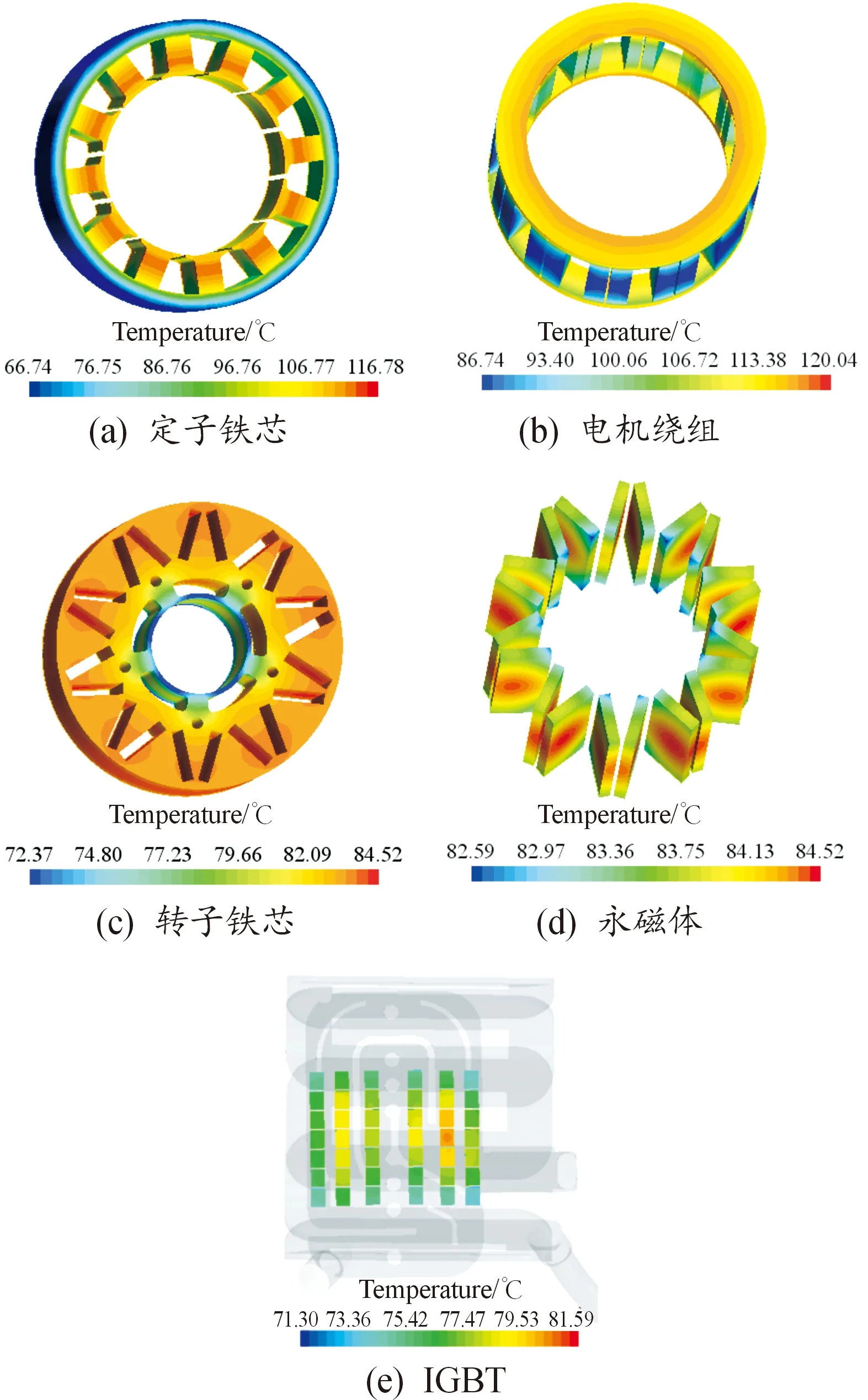

图14—图15为冷却流道结构优化前后的冷却液流速分布云图和流速矢量云图。从图中可以看出,冷却液流动更为均匀,拐角处的涡旋区域得到了明显改善,流动死区区域也明显减少,表明优化后的冷却流道结构更有利于整体散热。图16为各固体部件表面温度场分布。

图14 冷却流道内流速分布

图15 冷却流道内流速矢量图分布

图16 冷却流道结构优化后各固体部件表面温度场分布

从图16中可看出定子铁芯、电机绕组、转子铁芯、永磁体的表面温度均比原模型对应的表面温度低。其中,通过CFD软件中Maximum监测报告可获得电机绕组温度最高约为116.76 ℃,比原模型电机绕组温度120.04 ℃降低了3.28 ℃,降幅为2.7%。IGBT表面温度分布更为均匀,最高温度值约为80 ℃,满足其使用要求。

4 结论

1) 搭建流固耦合分析模型分析了电机及控制器集成冷却流道的散热性能,冷却流道原结构存在局部涡旋和流动死区,冷却流道流阻为 31.87 kPa,电机绕组最高温度为120.04 ℃。IGBT温度分布不均匀。

2) 采用单目标智能寻优方法进行了流阻及电机绕组温度最优时冷却流道结构参数的优选。流阻最优时流阻值为10.63 kPa,比初始模型的流阻31.87 kPa降低了66.6%;绕组温度最优时绕组温度值为116.55 ℃,比初始模型的绕组温度120.04 ℃降低了2.9%。流阻最优解和绕组温度最优解对应的变量取值并不相同,说明在选取的变量参数范围内流阻和绕组温度不可能同时满足最优。

3) 基于多学科多目标分析方法搭建了协同优化模型,获得了3种不同流阻和温度的权重优化结果。为确保电机工作性能,应尽可能降低绕组温,最终选择了流阻与电机绕组温度的权重比为4∶6的结果作为优化方案。优化后冷却流道阻力显著下降,流阻较原始模型降低约12.5 kPa,降幅39.4%。优化后电机绕组端部最高温度较原始模型降低3.28 ℃,降幅2.7%。研究结果可为电机及控制器冷却结构的设计及改良提供参考。