混合动力商用车能量流测试

冯仁华,陈昆阳,赵智超, 王韶阳,孙旺兵,郭 栋

(1.重庆理工大学 车辆工程学院, 重庆 400054;2.中国汽车工程研究院有限公司, 重庆 401122;3.重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

0 引言

能源危机和环境保护是当今世界面临的两大挑战[1]。实现碳中和是许多国家和政府在2060年左右要实现的目标[2]。交通运输业由于碳排放量大,是能源消耗和污染最严重的行业。有数据显示,全球交通运输领域的能源消费占能源消费总量的28.8%,其中,石油消费占比达到65.2%[3]。汽车作为交通工具中最重要的一部分,带来了巨大的油耗和环境污染。《中国移动源环境管理年报(2021)》显示[4],汽车是大气污染物以及能耗的主要贡献者,其中商用车的排放量及能耗更是居高不下。

为节约能源和保护环境,许多国家制定了更严格的汽车油耗和排放量法规,对整车精细化、高质量的发展提出了更高的要求,特别是油耗和排放较大的商用车。因此,很多技术和措施应用到传统内燃机及整车上,如替代燃料、燃烧优化、关键零部件和系统优化、废气后处理、低风阻技术等。近年来,整车能量流管理和分析被广泛应用于汽车的设计、开发和优化中,以促进节能减排[5-10]。通过对整车能量流的研究,可掌握整车的能量使用效率,以及各部件的能量损失率,以便汽车制造商对整车能量进行合理的管理,保证整车各子系统高效协同工作,最终生产出节能、高效、环保的汽车。

近年来,混合动力汽车由于结合了燃油车和电动汽车的优点而得到了广泛的发展,尤其是在商用车方面。与传统的内燃机汽车相比,混合动力汽车可以消耗更少的化石燃料,产生更低的温室气体排放,而与纯电动汽车相比,由于混合动力汽车有内燃机和动力电池输出能量,避免了里程焦虑。当前,混合动力汽车的能量流分析与管理在提高车辆效率方面发挥着尤为重要的作用,已受到国内外学者和专家的广泛关注,并通过数值模拟、试验研究等方式进行了一定的研究,取得了相关的研究成果[11-15]。但国内外关于能量流的研究主要针对乘用车,对商用车特别是混合动力商用车能量流分析的研究很少。此外,一些关于混合动力汽车的研究缺乏对具体的驱动模式和关键部件运行状况及效能的分析,也未对各行驶模式进行明确的划分和分析,研究的深度和广度上还存在一定的不足。本文主要通过试验研究的方法,全面分析某混合动力商用车的总体油耗、能量流特性、具体驱动模式、关键部件的运行状况及能效,同时还对各工作模式做了详细的划分和研究,为该车辆后续的动力性、经济性优化等提供相关指导和支持。

1 试验设备及试验过程

1.1 试验车辆

试验车辆为一辆混合动力箱式商用车,其动力系统由一台直列四缸、四冲程、3.74 L涡轮增压柴油发动机,一个峰值功率为110 kW的驱动电机和一台电池容量为26 kW·h的锰酸锂高压动力电池组成。整车及相关部件的主要技术参数见表1所示。

表1 试验车辆及相关部件主要技术参数

1.2 试验设备及传感器布置

整车能量流测试在带环境仓的底盘测功机上进行,能量流试验装置如图1所示。其中,环境舱用于模拟真实的环境条件,车辆固定在底盘测功机上以模拟车辆在道路上的行驶情况。测试平台中的各种系统包括排放采集系统、底盘测功机数据采集系统、监控系统和风机控制系统等。各个试验设备都是为了尽可能地模拟车辆的真实行驶状况。

图1 整车能量流试验示意图

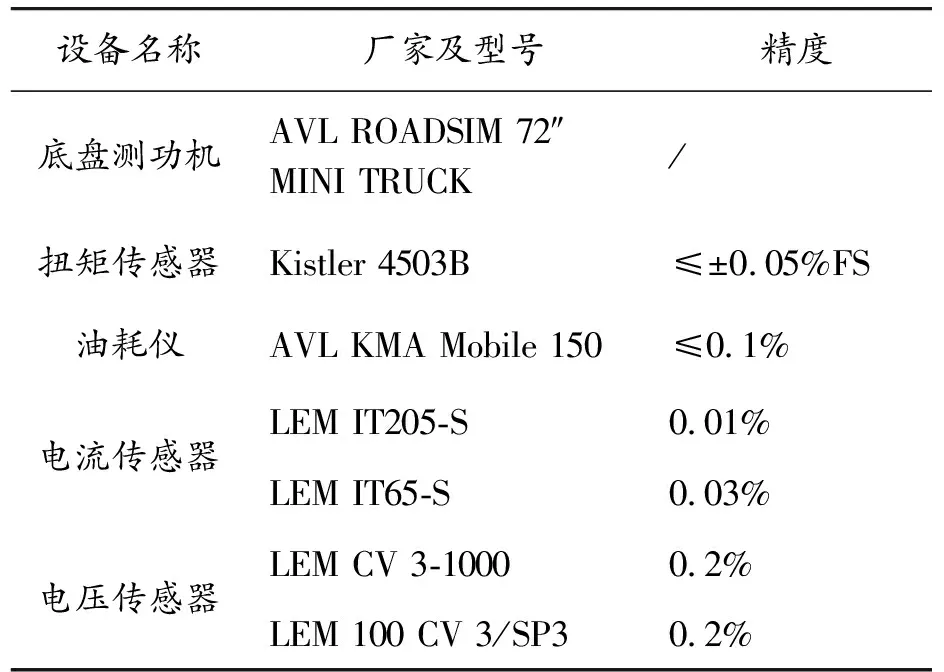

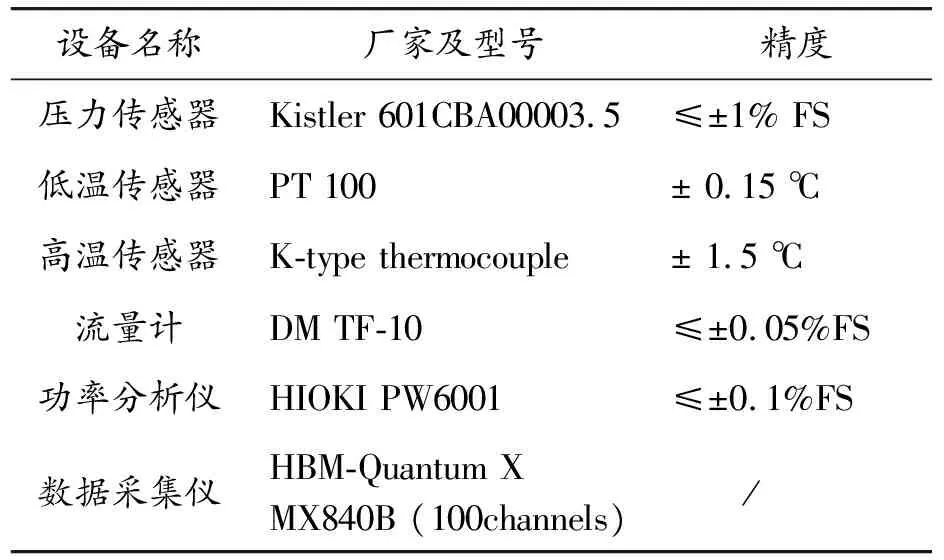

为了获得能量流的具体数据,在试验车辆上安装了不同种类的传感器和装置,用于实时记录车辆状态信号。各种温度、压力和流量传感器分别安装在冷却水回路、气体回路和润滑油回路中。同时,在电路上安装了电流和电压传感器。驱动电机的电功率由功率分析仪测量。油耗仪和应变式扭矩仪分别用于测量和反映车辆经济性和动力性。根据测量的信号特性,所有传感器类型和范围都经过仔细选择和校准。一些车辆信号从车辆CAN总线获得,进而在测试过程中准确监控车辆状态。将上述各传感器、信号采集装置和CAN总线信号集成到HBM-Quantum X数据采集系统中,实现对车辆的实时信号采集。相关设备和传感器安装完成后需要进行调试以保证试验数据的准确性,传感器布局方案如图2所示。测试设备及主要参数如表2所示。

图2 传感器布置方案示意图

表2 测试设备及主要参数

续表(表2)

1.3 试验过程

由于本研究试验车辆为重型混合动力厢式货车,故环境舱的温度、湿度以及测量方法均按照国家标准GB/T 27840—2011《重型商用车辆燃料消耗量测量方法》来执行。在试验循环工况选择上,中国对重型商用车的试验工况一般采用CHTC-HT工况(中国货车行驶工况,GVW>5 500 kg)和C-WTVC工况(中国-世界商用车瞬态行驶工况), 2种工况对比详见图3所示。

图3 循环工况曲线

CHTC-HT工况分为市区、郊区和高速部分,其中市区部分占比19%;C-WTVC工况分为市区、公路和高速部分,其中市区部分占比50%。本试验车辆为厢式货车,主要用于城市内物流运送,在市区内运行的时间相对较长,所以本次测试的循环工况采取市区部分占比较大的C-WTVC工况,以更好地体现试验车辆的实际工作情况。根据 C-WTVC工况中的相关标准,正式试验前,需对该车辆和底盘测功机进行充分预热。

为模拟实际道路的行驶,还需要对底盘测功机进行道路阻力模拟设置,得到的道路阻力曲线如图4。

图4 道路阻力曲线

1.4 数据处理

在整车能量流研究中,需要对试验测得的燃油量、电流、电压、温度、压力、流量等进行能量计算,以获取各系统或部件的能量消耗、能量损失等。

燃油作为车辆的唯一能量来源,其能量数值对于评价发动机的热效率等有着至关重要的作用,燃油总能量计算公式如下所示:

Qfuel=Mfuel·Hfuel

(1)

式中:Qfuel代表燃油释放的总能量;Mfuel代表燃油质量,由油耗仪测得;Hfuel表示燃油的低热值。

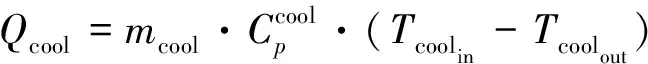

混合动力商用车中,发动机作为主要输出源之一,其换热损失也不可忽略,本文研究的换热损失主要包括暖风换热损失、散热器换热损失等,具体的计算公式如下:

(2)

电机及电器回路的能量数值主要根据功率分析仪或者传感器测试的电流、电压计算而来;发动机以及传动系的能耗数值主要由扭矩传感器、CAN总线、底盘测功机等采集或者通过计算而来。

为研究电机控制器的效率,本次试验中电机控制器的输出与输入能量由功率分析仪获得,具体的计算方法如下所示:

(3)

(4)

式中:Ep_in、Ep_out分别为高压分电盒(PDU)充放电能量;Ec_in、Ec_out分别为电机控制器充放电能量;Wp、Wc、Tm分别为功率分析仪测试的高压分电盒、电机控制器能量和电机扭矩。

试验中,各用电器的能量主要通过传感器测量的电流及电压得到,具体的计算公式为:

(5)

式中:En为各个用电器的用电量;Ut和It分别为测试的电压和电流。

电机和发动机作为动力输出源,其效率及能量走向直接与整车的经济动力性有关,故本文对电机和发动机的能量计算如下:

(6)

(7)

式中:Ee为发动机输出能量;Em_in和Em_out分别为电机充电和放电时的能量;Te为发动机扭矩;Ne和Nm分别为电机和发动机转速。

混合动力汽车的传动是电机和发动机进行动力耦合输出的,为进一步确定整车传动效率,计算出传动轴输出能量是必须的,所以传动轴能量计算公式如下:

(8)

式中:Ea为传动轴输出能量;Ta、Nv分别表示传动轴扭矩和车轮转速。

余项损失在发动机的能量损失中占主要部分,主要包括发动机泵气损失、摩擦损失、燃烧损失以及排气焓增等,为了更好地对整车的能量走向进行说明,研究和分析余项损失是必要的。余项损失的各组成部分计算公式如下。

泵气损失和摩擦损失分别为:

(9)

(10)

式中:Qpmep、Qfmep分别为发动机的泵气损失和摩擦损失;Ppmep、Pfmep分别为泵气损失压力和摩擦损失压力;Vs为发动机每缸的工作容积;n为发动机转速;i为发动机缸数;τ为冲程数。

燃烧损失:

Qcmb=mfuel·Hu·(1-λ)+mx·Hx

(11)

式中:Qcmb为燃烧损失;λ为过量空气系数;mx和Hx分别为排气中未燃组分(THC、CO)质量及低热值。

排气焓增:

(12)

2 试验结果及分析

2.1 整车油耗及能量分布特性

根据C-WTVC工况能量流测试结果示,该试验车辆行驶里程为20.51 km,百公里油耗为23.76 L,动力电池能量消耗为671 kJ。

由以上各公式计算出的整车能量流分布特性如图5所示,整车的能耗分布特性如图6所示。

图5 整车能量流分布特性(单位:kJ)

由图5可知,本文试验车辆的电池电量相对均衡,能量大部分仍由发动机提供,从发动机输出轴输出的能量通过直接驱动或为发电机发电后电机驱动车辆行驶,此外,车辆在制动时也有部分能量回收并存储到电池中。通过制动回收的能量为12 742 kJ,回收的能量经过变速箱、电机、电机控制器和高压分电盒后储存在动力电池中,动力电池的制动能量回收率为81.95%。

图6 整车能耗分布特性

从图6整车能耗分布特性看出,用于驱动车辆的能量占总能量的30.99%。在整个传动系统中,电机、电机控制器及AMT变速箱在驱动和制动过程中受到其机械效率的影响,都存在一定的能量损失,电机、电机控制器、变速箱的能量损失所占比例分别为1.11%、0.53%、4.17%,可以通过提高相关部件的机械效率及优化工况点来降低这部分损失。

对于低压附件来说,其消耗的能量相对非常小。除了发动机的输出功外,由图5、图6所知,发动机的换热损失及余项损失的能量非常大。发动机的换热损失中,散热器和电机回路的换热损失占主要部分,分别占总能量的8.89%和2.6%。余项损失主要包括发动机的泵气损失、摩擦损失、燃烧损失、排气焓增及其他各种损失等,他们主要与发动机的设计与所用燃料的种类有关。余项损失的数值为燃油总能量减去发动机输出能量与换热损失之和,通过图5整车能量流分布特性可计算出余项损失占总能量的50.67%,降低该部分的损失可以有效地提高整车的燃油经济性,如发动机燃烧优化、进排气系统优化设计、低摩擦技术、涡轮增压器优化匹配、尾气能量回收等[16-17],可在后续的研究中重点测量和分析余项损失中各部分的能量损失情况。

2.2 整车行驶模式分析

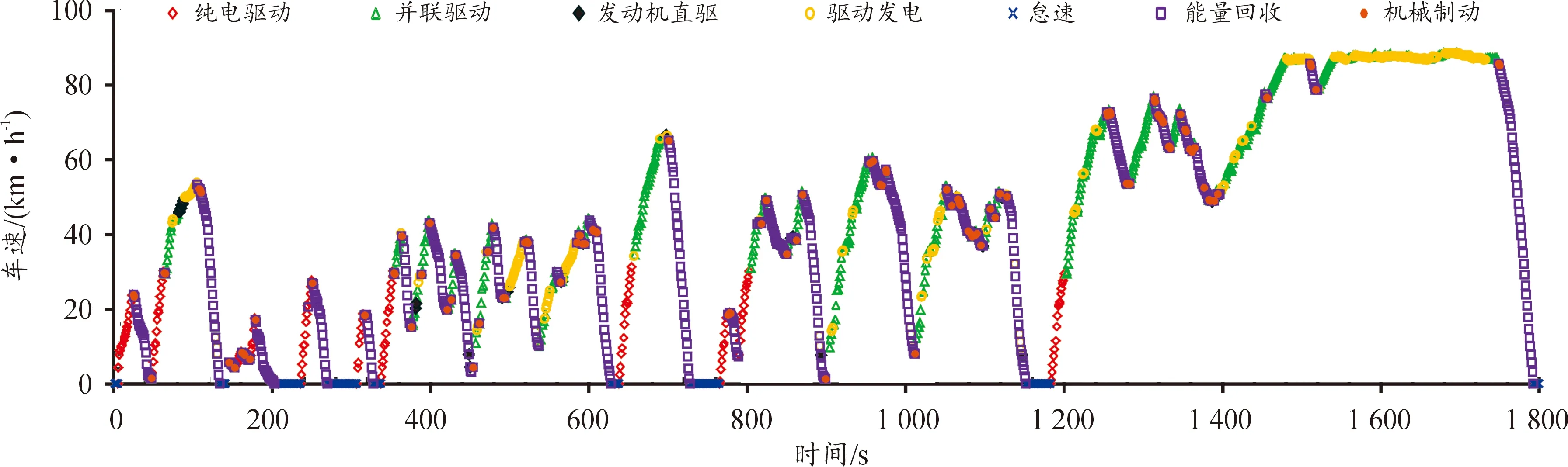

通过整车能量流测试结果及整车能量流分析基本理论,该试验车辆划分为7个行驶模式,分别为发动机直驱、纯电驱动、并联驱动、发动机驱动发电、怠速、机械制动和能量回收。在C-WTVC循环工况下,各模式行驶时间占的比例如图7所示,各行驶模式分布特性如图8所示。

图7 各模式行驶时间所占比例

从图7和图8可以看出,纯电驱动模式主要工作在车速低于30 km/h且电池SOC处于较高状态,纯电驱动模式共164 s,占比为9.1%。并联驱动主要在车辆加速或车速较高时,这时车辆需要较大的驱动功率,并联驱动模式共532 s,占比为29.56%。发动机直驱主要在中等车速时,发动机直驱共47 s,占比为2.61%。驱动发电主要在整车SOC值较低且需要较大功率输出的情况,驱动发电共333 s,占比为18.51%。能量回收主要发生车辆减速时,通过电机反转驱动发电机发电,能量回收共425 s,占比为23.61%;机械制动是指在车辆紧急制动时,满足了整车制动,但制动能量未被电机回收利用的情况,机械制动共117 s,占比为6.5%。怠速工况是指整车无动力输出,车辆静止时的工作模式,怠速共182 s,占比为10.11%。

图8 行驶模式分布特性

3 关键部件工作状态分析

为了更深入地了解该车的油耗和能量流特性,对动力系统(发动机和电池)和部件(主要是电机)的工况和能效进行了分析。

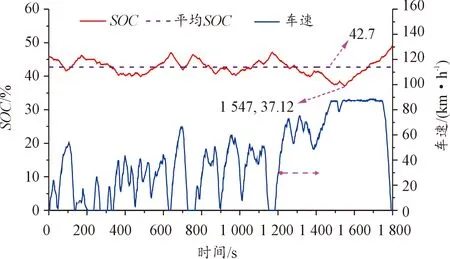

3.1 动力电池工作状态

在混合动力汽车中,动力电池的工作主要是频繁的制动能量回收以及加速时的辅助动力输出。对于动力电池来说,SOC是最重要的参数和指标之一[18]。动力电池管理策略主要取决于其荷电状态(SOC)的准确性。在本次C-WTVC循环工况中,试验车辆动力电池的SOC如图9所示。动力电池SOC为37.2%~49.3%,在1 547 s时SOC达到最小值37.21%,平均SOC为42.7%。从电池SOC变化历程可知,在长下坡时,电池SOC增长较快,说明制动回收效果显著,动力电池SOC在加速和高速阶段下降较快,但在SOC处于较低位置时,由于电池控制策略,使得电池依旧处于充电模式,发动机负责驱动并同时给电池充电。

图9 动力电池SOC变化曲线

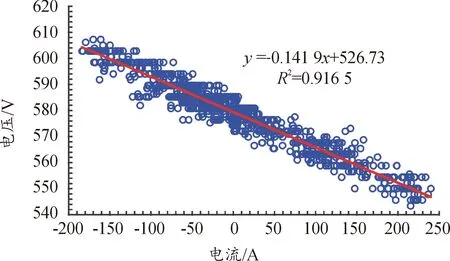

内阻是动力电池的关键参数之一,它分为静态内阻和工作内阻。内阻与电池的充放电息息相关,直接反应电池的老化程度,也是电池失效的重要指标之一[19]。动力电池电流和电压拟合关系如图10所示,其中拟合曲线的斜率可以表示电池的内阻,由图可见该动力电池的内阻为0.141 9 Ω。

图10 动力电池电流电压拟合关系

3.2 发动机工作状态

发动机作为混合动力车辆的主要动力源之一,其工作点的分布直接影响整个行驶过程的油耗[20]。本次试验车辆的发动机工作点在万有特性上的分布如图11所示。由图11可知,该试验车辆发动机的最低燃油消耗率为185 g/(kW·h)。

图11 发动机工作点分布

图11中,发动机并联驱动时,由于有电机的辅助动力输出,发动机主要工作在中等转速、中高负荷,该区域发动机油耗较低,以致整车的能量利用率高,表现出良好的经济性。当发动机驱动发电时,需要较大的动力输出,发动机主要工作在中等转速的外特性上,该区域有较好的燃油经济性。此时发动机动力输出得到充分利用,发动机效率较高。发动机直驱工作点在整个循环中较少,且工作点大部分位于低转速、高油耗区域,此工作模式多用在其余2种模式切换的中间过程。

总体上看,整个循环试验中发动机约有65%的点工作在200 g/(kW·h)以下区域,发动机在整个循环的热效率为36.81%,说明该混合动力车辆对于发动机的工作点控制得较好,但是,在发动机中低转速、中低负荷的高油耗区域仍有一部分工作点,后续可以通过优化控制策略使得相关的工作点远离该高油耗工作区域。

3.3 电机工作状态分析

电机工作点的分布对整车的动力输出以及能量回收情况都有着很大的影响,直接影响着整车的动力及经济性[21]。电机工作主要在纯电驱动、并联驱动、能量回收和驱动发电模式时,电机的效率及工作点分布如图12所示。

图12 电机工作点分布

当纯电驱动时,电机主要在中等转速、中等扭矩下工作,电机总体工作效率较高,约有57%的工作点在效率大于94%的区域。并联驱动时,由于电机配合发动机动力输出,同时调节发动机工作点,电机工作点相对分散,电机主要在中等转速、中低扭矩下工作,效率相对纯电驱动低,约有41%的工作点工作在效率大于94%的区域,约有47%的工作点工作在效率小于92%的区域。在驱动发电工况,电机工作为发电机,并且还需要调节发动机的工作状态,所以整体效率低于驱动状态。在驱动发电工况下,电机主要在中等转速、低扭矩下效率为91%~93%区域内工作。在制动能量回收模式下,电机工作点低转速、低和高扭矩的区域,电机工作效率较低。

总体上看,约有24%的工作点工作在效率大于94%的区域,53%的工作点工作在效率小于92%的区域,尤其是发动机驱动电机发电和能量回收时,后续可以重点针对这2种模式对电机的工况进行优化,以提升电机的整体工作效率。

4 结论

本文以某重型混合动力商用车为研究对象,基于中国-世界商用车瞬态行驶工况(C-WTVC),在带环境仓的底盘测功机上进行整车能量流试验,研究了该混合动力汽车的能量流特性,并分析了试验循环中试验车辆的具体驱动方式、动力系统及关键部件的工作状态和能效,主要结论如下:

1) 整车百公里油耗为23.76 L,通过制动回收的能量为12 742 kJ,该能量储存到动力电池的制动能量回收效率为81.95%。

2) 用于驱动车辆的能量占总能量的30.99%。在发动机的换热损失中,散热器和电机回路的换热损失占主要部分,分别占总能量的8.89%和2.6%。主要包括发动机的泵气损失、摩擦损失、燃烧损失、排气焓增等的余项损失占总能量的50.67%,在后续的研究中应重点测量和分析余项损失中各部分的能量损失情况,并进行优化。

3) 发动机直驱、纯电驱动、并联驱动、驱动发电和能量回收分别占总循环时间的2.61%、9.1%、29.56%、18.51%和23.61%,各模式分配较合理。

4) 发动机试验循环的总热效率为36.81%。在发动机中低转速、中低负荷的高油耗区域的部分工作点,可以通过优化控制策略使相关工作点远离高油耗工作区域。

5) 约有24%的电机工作点工作在效率大于94%的区域,约有53%的电机工作点工作在效率小于92%的区域,且主要集中在发动机驱动电机发电和能量回收时,需要对这2种模式时电机的工况进行优化,以提升电机的整体工作效率。