道路工程软土地基处理研究

荆世娜

盛玖建设集团有限公司 山西 太原 030032

在我国大部分道路工程施工过程当中,往往会存在软土地基这个问题。如果无法在施工之前对软土地进行专业处理,往往会在施工完成之后存在沉降的问题,会影响整体道路工程施工的施工质量,消耗大量的人力、物力以及财力,影响人们的日常出行和交通,甚至会为城市的发展带来严重的负面影响。因此,在道路工程施工过程当中存在软土地基问题时,必须要结合实际现场状况以及当地的施工技术水平进行综合探讨,并从中找出最适合当地道路工程施工的软土地基处理手段。

1 常见的道路工程软土地基处理技术

1.1 CFG桩处理技术

CFG桩法是道路工程中常见且更有效的软土地基处理技术,又被称为水泥粉煤灰碎石桩。这一处理技术主要是将水泥、粉煤灰以及石屑等进行混合后加入到碎石当中,混合均匀后加入水进行搅拌,搅拌均匀后进行固结,形成具备粘结性较高且强度更高的桩。其中,CFG桩中碎石的作用为基础性材料,水泥的作用则是胶结,进而提高混合后材料的粘结性。同时石屑的加入可以调节混合材料的级配,粉煤灰的加入也提高了混合材料的和易性。与此同时,粉煤灰等材料都来自于工业废料,再加上CFG桩并不需要钢筋等结构,与其他管桩等技术相比成本能够降低至1/2。

1.2 换填置换处理技术

软土地基处理当中的换填置换技术,指的是利用一种强度较大的土层材料与软土地基当中的土层进行置换,进一步提升软土地基的承载力,避免在施工过程当中出现沉降的问题。一般来说,换填置换技术主要包括挤淤置换和土垫层两种不同的方法。在换填置换技术当中,施工单位只需要将软土地基挖至某一固定的深度当中,并选择具有较强稳定性的施工材料对土层进行回填[1]。这一技术应用的关键处就在于所选择的材料,一般来说,会选择碎石、灰土等不同的施工材料。

1.3 水泥搅拌桩处理技术

水泥搅拌桩法是利用深层搅拌桩机将水泥与软土进行搅拌与混合,从而形成具备较高稳定性与承载力的水泥土桩,一般多用于黄土或素填土等道路工程地基结构当中。而要在呈酸性的软土地基中应用水泥搅拌桩法则需要进行进一步的实验。比如需要检测软土地基所含水量,若含水量较高,比如超过了70%时,这一软土地基就不能使用水泥搅拌桩法。

1.4 堆载预压处理技术

堆载预压法主要应用在工程项目建设之前,利用超过或与设计荷载相同的填土压力,使软土地基提前沉降,从而提升软土地基的强度。而堆载使用的多是砂石等散状材料。在堆载预压的过程当中,若地基强度达到设计要求后,可以去荷载。但由于软土地基排水时间需求较长,道路工程往往先开展堆载预压工作,之后开展桥梁等施工工作等待其固结完成。

1.5 粉喷桩复合处理技术

粉喷桩复合地基处理技术同样也是道路施工过程中常见的软土地基处理方法,该方法主要应用在地基结构较低的情况。需要选择科学合理的设备进行钻孔,并将已经配制好的固化剂喷射至孔洞当中,能够使软土层与固化剂之间发生化学反应,进而蒸发掉固化剂当中的水分,使软土地基的稳定性得到大大提升。

2 道路工程软土地基处理技术实例分析

2.1 工程概况

本工程施工道路为当地主干路,位于某城市旅游区域内,规划终点为某条规划道路。本次工程道路施工目的在于为当地旅游区提供良好的交通设施。在本工程道路施工过程当中,沿线为当地海边冲填区且冲填地质的厚度在6.5m左右,时间大约为三年。在施工之前并未经过真空预压处理,且在冲填厚度内还存在5.5m厚的淤泥质粘土,含水量高,导致该工程的软土地基范围较大、分布不均匀、地基承载力很低,属于典型的软土地基。在道路施工过程当中,这一地质会对整体施工质量造成较大的影响,不仅影响了施工过程当中的机械入场,甚至会在施工过程当中出现道路沉降。由于本身冲填地质就具有较高的敏锐度,不管是低强度还是高强度的施工,都会对地基产生较强的影响。如果想要以该软土层作为道路路基,就必须要对其进行妥善的软土地基处理。

在开始施工之前,用两台搅拌设备自道路的两端开始施工,并按照设计位置逐步布桩,其布桩的深度按照施工方案的要求开展。每天施工时间为十小时,如果白天施工无法达到相关的施工要求,则可以适当添加夜班作业。但是,在夜间施工时,应当注意控制噪音。每日每台设备的完成量应当在500m3之上。该工程的施工计划为20天完工,先进行机动车道软土地基施工,然后进行绿化带范围的软土地基施工。在完成所有软土地基施工之后,再由两台搅拌机进行合拢,搅拌机的接合处至少应当有一米的重合长度。

2.2 施工方法

在该工程施工之前,原计划使用挖掘设备对土层进行开挖,挖掘深度为1.5m,再对软土层进行固化处理,深度在3m左右。但实际情况与原施工预计情况有较大差距,主要是由于整体软土层的含水量较高,且表层土层的承载能力较低,当挖掘机进入现场后,出现了严重下陷情况,导致原有施工方案无法实施。

因此,在现场实际施工的过程当中,对施工方法进行细节性调整,具体主要包括以下两点。其一,按照施工设计的要求,对淤泥层进行固化剂搅拌处理,加入10%的固化剂,使淤泥层形成固化土。在进行初步凝固之后,使淤泥层的强度能够达到挖掘机的载重需求之后,再利用陆用的挖掘机对该处进行反复碾压处理,待到淤泥层强度增强之后,再使用振动压路机进行二次碾压[2]。其二,在绿化带软土地基施工过程中,掺入8%的固化剂对土层进行搅拌,形成固化土,保证凝固强度达到载重要求后,再利用陆用挖掘机进行反复碾压,待到其碾压强度得到进一步提升之后,同样利用振动压路机进行反复碾压工作。

2.3 施工工艺

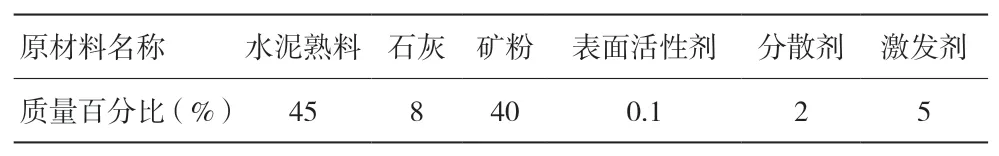

在开始正式施工之前,根据对软土层的测试结果,选用合适的固化剂并拟定固化剂的配比,具体固化剂配比如表1所示。按照相关设计规定和要求,对机动车位置的地基进行固化处理,选择水泥熟料粉、石灰、激发剂,分散剂、表面活性剂作为固化剂的具体配比材料,且掺量为10%。对绿化带施工范围内的软土层进行固化的固化剂的掺量为8%。

表1 固化剂配比

首先,对地基进行平整处理和排水作业。对于施工位置并不平整的土层位置需要进行平整处理,有条件的地块可以通过挖渠排水和定点排水的方式对整个土层进行排水处理。其次,使用两套不同的搅拌设施,其中一套为阿鲁式搅拌机,主要用于2.5m以上的淤泥层的搅拌工作,而另一套旋切式的搅拌机主要用于2m以上的淤泥搅拌工作。开展搅拌工作时,需要沿着原有的施工线路进行施工,靠近基础位置应适当增加施工时间,并提高固化剂的掺入量,对路基进行搅拌,使固化剂能够与原路基层做到紧密融合。在原路基层和固化剂中间不应当出现任何隔层。最后,对不同层次软土地基的固化,严格按照施工设计标准开展。对绿化带范围进行软土地基固化掺入固化剂应当为8%,且施工工艺与机动车道的处理方式相同。在搅拌的过程当中,应当保证搅拌均匀且搅拌次数应当在25次以上,在完成搅拌之后的淤泥颗粒直径应当在5mm以下。在施工过程中,主要用到的施工设备类型如表2所示。

表2 主要施工设备

在完成初步的搅拌工作之后,应当对整个路面进行找平,在找平期间应当严格禁止任何车辆驶入道路当中。一般来说,大部分软土地基的固化时间为四小时至两天。在完成初步固化,达到凝固强度之后,能够保证挖掘机作业时利用挖掘机的铲斗进行摊铺处理[3]。同时,在摊铺之后,应当做到五遍以上的反复碾压。在完成之后,用振动式压路机对路面进行反复碾压,同样也应当保证五遍左右的频率。在路面养护期间,同样也要注意土层固化之后的含水量。为了防止在完成施工之后道路的表面出现龟裂的问题,应当适当对路面进行浇水。在浇水的过程当中应当使用莲蓬头,保证所有路面洒水的均匀性,避免在洒水的过程当中出现水柱冲击影响道路路面施工质量。一般来说,道路的养护时间和周期为28天,而固化层的养护周期则为三个月,在养护期间也应当禁止车辆进入道路。

2.4 施工原材料控制

在施工过程中,施工原材料的配比与选择同样十分关键。具体来说,在施工过程中,施工材料的控制可以从以下几个角度入手:

第一,应时刻注意施工试验路段土质以及土层当中含水率的变化,并根据实时变化灵活调整施工材料当中固化剂的添加比例。

第二,应根据施工设计科学合理配比设置原材料的数量,同样也需要考虑施工过程中各类不确定性因素,固化剂的添加含量应当为机动车道软土地基的10%左右,绿化带的软土地基固化剂掺入量为8%。

第三,应对土层含水量进行合理控制。由于在道路施工试验路段采用原地搅拌的方式完成的,在掺入固化剂之后会形成一定强度的固化土,由于固化土当中原本淤泥的含水量较高,所以应当采取合理的排水方式,降低在土层当中的含水量。但是,一旦在处理过程中无法从本质上解决含水量高的问题,则在施工过程中很有可能会由于含水量过高影响施工质量[4]。此外,如果在施工期间恰逢雨季,则更有可能导致影响施工质量。因此,要想解决含水量的问题,就必须要选择合适数量的固化剂以及合理的固化剂配比,使固化剂能够与软土层充分融合。在固化土强度达到施工设计的标准之后,才能开展正式的施工。在混合完成之后,应当注意对最终形成的固化土进行合理养护,并控制养护期间固化土当中的含水量,保证在养护期间固化土当中不缺水,但是也不能出现含水量过高的问题。

第四,在完成固化土处理之后,应保证固化土本身具有一定的均匀性。在将软土淤泥与固化剂进行均匀搅拌之后,为了保证两者搅拌的均匀性,施工时可以参照混凝土的处理工艺。一般来说,整体的搅拌次数应当在25次以上,且颗粒直径应当在5mm之下。用手掰开搅拌的固化土之后,应当无法用肉眼看到原土颗粒。由于在该工程的试验路段所使用的是湿粉固化剂,所以更容易达到以上提出的标准和要求。主要是由于湿粉固化剂在搅拌的过程当中更容易与软土层进行混合,同样也更便于进行环保施工和材料储存。

2.5 碾压质量控制

在软土地层施工过程中,碾压质量的控制也直接影响着最终的施工质量,因此在施工过程当中可以从碾压速度、压实效果、交通管制等不同的角度考虑。

第一,在碾压过程中,碾压速度应当在每分钟40米左右。在初次碾压时,应当由专门的工作人员跟进监督检查。在检查过程当中,观察地基层是否存在凹凸不平的位置,一旦存在这一现象,应当及时采取补救和处理的措施,对低洼的位置进行填平,对于较高的位置进行铲除。第二,在开展碾压工作的过程中,应当避免存在弹簧现象。一旦出现了弹簧这一问题应当立刻停止任何施工,并利用固化剂进行充分搅拌,或者是通过翻晒的方法解决弹簧问题。第三,影响最终碾压质量的因素主要包括含水量、土层类型以及压实效果。根据以往的实际施工经验,施工前,必须要实际测量一下填料当中的含水量,并根据软土层本身已有的含水量将其控制在较最佳含水率多5%的范围内[5]。若填料当中的含水量超出了这一范围,则应当及时采取措施处理,主要解决方法为将填料进行摊开晾晒,直至其接近最佳含水量为止。之后再进行正式的碾压工作,否则一旦含水量过高,则会由于碾压质量达不到标准,出现软弹的问题。第四,在正式碾压的过程中,混合料的表面应当始终处于湿润状态。如果在施工过程中由于某些因素,出现了混合料表面水分蒸发过快,导致整个混合料在最优含水率之下,应当利用喷洒的方式对混合料进行处理,提升混合料当中的含水量,之后再进行碾压工作。第五,在施工过程中,应注意对车辆进行管制,在没有完成压实工作之前禁止任何车辆前往正在压实的路基上行驶。同时在碾压过程中应当跟进压实度检测工作,以便确定在压实过程中最终的压实效果。对于压实度不符合要求的,应及时进行再次碾压工作。在每一路段进行混合料的搅拌和压实之后,都应进行及时养护,同样在养护期间也要保证整个地基的表面处于湿润的状态,且任何车辆不允许在土层中行驶。

3 结论

综上所述,随着目前我国道路工程施工技术的进一步提升,软土地基的处理技术也已经逐步走向成熟。但是在实际道路施工过程中依旧存在一定的问题,需要施工技术人员在丰富的施工经验当中不断做总结,处理技术结合多种不同复杂的地质情况,从中总结出真正适合道路工程施工的软土地基解决方案,并将这一部分专业的解决方案应用到实际道路施工过程当中,推动道路工程施工行业的进一步发展,为我国基础建设奠定坚实的基础。