化工企业安全生产管理信息化系统设计及实践

辛向荣

(抚顺东科化工有限公司,辽宁抚顺 113006)

1 化工企业安全生产管理信息化系统设计及实现

1.1 总体架构设计

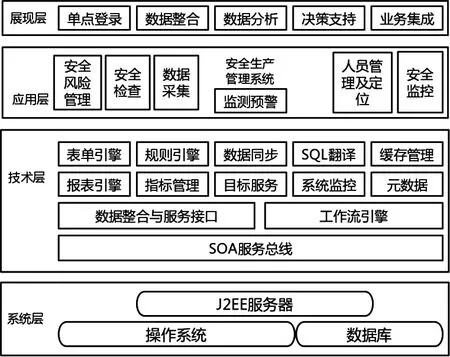

根据系统的设计原则,在设计化工企业安全生产管理信息化系统时,通过利用B/S架构设计,免除了系统客户端组件的安装。接着,利用JAVA语言和J2EE框架,根据通用MVC三层体系架构、模块化技术,实现本系统设计[1]。因此,从系统技术架构上来看,可以将其分为系统层、技术层、展现层、应用层等4个层次,具体如图1所示。从系统层上看,该层主要包含了基础软硬件:操作系统、数据库和应用服务器等方面;技术层的设计需要在应用层和系统层两者之间形成一层技术封装,以此实现对化工企业安全生产管理信息化系统的资源管理和监控。应用层的设计是根据企业建模理论与企业业务导向为需求等实现应用软件设计。展现层的设计通过人机交互界面,实现了用户单点登录、业务应用以及决策分析等,并实现了对外部不同系统的数据、环境异构性的屏蔽[2]。

图1 安全生产管理信息化系统总体架构设计示意

1.2 数据库设计

该设计作为安全生产管理信息化系统设计过程中的重要内容,同时也是将业务数据对象向视图或表转换等对象过程。因此,在进行数据库设计时,首先需要根据化工企业自身的实际情况与特点进行设计。从企业信息的计入、存储以及统计、删除等多个方面,充分满足企业数据信息的输入与输出。并且,在数据库设计时可以通过对化工企业基本数据、运行数据以及数据结构和处理等流程的收集,以此为企业数据库设计奠定坚实的基础[3]。

1.3 PDAC设计

首先,PDAC循环法设计就是根据人的思维顺序实现对工作管理。因此,该设计可以将其划分为:(Plan)、实施(Do)、检查(Check)以及改进(Action)等4个阶段,以此实现对化工企业的生产监督,促进企业安全生产管理水平得到提高。其次,该设计简单来说,就是当针对某一件事情实施前,需要考虑该事件如何做、决定怎么做以及什么时候做和谁来做等。同时,在职能策划下知道化工企业所期望能够达到的目的,然后通过各种管理活动,为化工企业安全生产管理信息化系统的设计实现提供支撑,这样才能够有效明确化工企业的系统设计的目标。所以,PDCA循环模型的设计为化工企业安全生产管理信息化系统设计提供了一个由计划、实施、检查与改进等多个环节共同构成的动态循环结构化运行机制,并在管理体系标准下,为化工企业的高效管理提供支持[4]。

1.4 接口设计

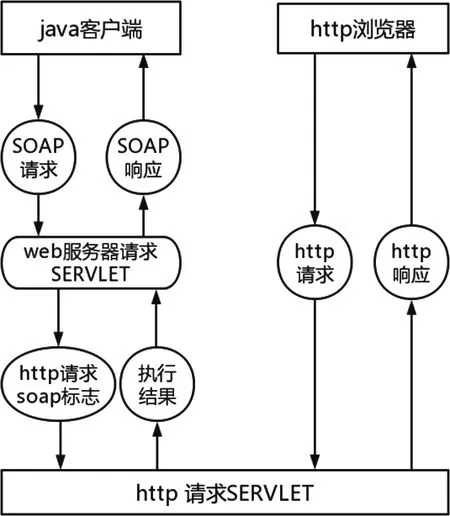

化工企业安全生产管理信息化系统设计,需要具备统一有序的特点,还要能够与化工企业原有的系统进行集成,这样既可以充分体现出该本系统的开放性和可扩展性。同时,化工企业安全生产管理信息化系统设计需要根据Web体系结构,除去支撑数据库层面的集成之外,还可以通过更加便捷的方式实现对商业组件的集成。因此,由此设计的安全生产管理信息化系统不仅是一个安全生产管理数据化系统,还是一个能够支撑SOA架构软件开发的平台与接口集成平台。所以在设计系统时,需要拥有符合SAP系统的标准接口设计,以及与门户系统、统一用户管理、企业生产设备管理系统等相应的接口设计方案。具体接口技术的实现见图2。

图2 系统接口技术实现示意图

2 系统主要功能模块设计

2.1 安全风险管理模块

安全生产管理信息化系统的安全风险管理模块设计,主要包含了对企业的风险辨识管理、风险分级管理、风险管控措施等。同时,根据三维建模技术、模型库技术以及行业算法技术等工业互联网架构等设计,能够有效实现对化工企业生产过程中存在的安全风险进行识别,接着利用定性统计分析或者定量统计分析的方法,对企业安全生产管理中存在的风险进行评估分级,并在系统上通过不同的色彩,如红色、橙色、黄色、蓝色等颜色对不同等级进行表示,以此形成“一图两单”。然后利用重大危险源控制水平评估模型,对重大危险源的风险控制水平等级进行确认,以此建立起完整的安全风险管理体系,从而有效避免化工企业安全生产事故的发生[5]。

2.2 重大危险源监测预警模块

重大危险源监测预警模块的设计,主要实现对化工企业生产过程中存在的危险问题、风险问题进行监测。它主要包含了重大危险源异常报警功能、监控数据采集功能以及实时监测模块、数据通信功能等主要功能。并且,该模块的设计主要针对化工企业生产区域中所存在危险源较多、安全生产管理相对困难以及管理的问题进行设计。在对企业信息数据的实时采集、传输以及分析作用下,能够充分实现对化工企业中存在的重大危险源进行预警和监测。因此,它具有互联网架构中针对数据采集数据大、维度多以及高精度等方面的优势,充分实现对企业数据信息、人员与车辆管理数据等方面的采集,从而提高企业的安全生产管理质量[6]。

2.3 人员管理及定位模块

首先从人员管理模块设计上来看,主要选择利用5G通信技术、智能识别技术、云计算技术和大数据技术等先进的技术,接着物联网设备、定位系统、通信系统等配电集成系统,实现对企业安全生产管理信息化系统中的基础信息管理、智能门禁、定位功能、预警功能以及智能识别功能、应急管理功能和查询功能等功能的设计。这样一来,不仅可以及时,准确地将化工企业生产区域中的工作人员情况实时地反映到系统当中,以帮助企业管理人员准确地掌握生产人员的在岗具体情况与行为运动轨迹,从而为企业管理和岗位调度管理提供便利。因此,当企业生产存在紧急事故发生,安全生产管理信息化系统就会根据系统中的相关数据和图形,及时地了解对应员工的情况,以此提高应急救援工作的效率。而生物识别功能和智能门禁功能的设计,为生产工作人员和作业车辆的运行提供保障。其次,从人员定位功能方面设计,需要化工企业布设多个定位基站,实现对报警信息的接收和发送、可视化统计与存储功能。

2.4 企业生产流程管理模块

化工企业的生产流程管理模块设计过程中,融入了数据集成管理模块、目标责任管理模块、安全制度管理、教育培训、风险管控以及考核评审管理和移动端APP远程管理等功能。其中,化工企业生产全部流程管理作为企业安全生产管理信息化系统设计的重要组成部分,同时也是促进化工企业向标准化发展以及促进企业安全生产管理的重要技术措施。因此,本系统的设计需要结合标准化、流程化的流程引擎,与国家相关信息化系统建设的要求等实现该系统设计。所以,化工企业在生产管理过程中应当注重目标责任管理,加强对现场安全制度、现场作业、事故处理与生产中存在的安全隐患等方面的管理进行改进,以此促进化工企业的安全生产管理信息化体系建设,促进企业管理效能的提升。

2.5 实时数据采集模块

该模块的设计,主要借助于大数据采集技术的应用,实现对化工企业生产过程中不同环节的信息数据进行采集。但从现有的化工企业管理系统中所应用的实时数据采集模块来看,虽然能够实现对企业生产中的可燃气体、有毒气体、有害气体,温度、压力、液位以及化工企业中不同化学用品的存储等实时数据进行采集。同时,该模块的设计还能够实现对所采集到的信息进行检测。

2.6 企业安全监控模块

该模块设计主要和MES、视频监控等功能进行集成,通过对化工企业的生产运行情况进行集合,并在电子地图或图纸上将其存在危险和安全风险信息进行显示。接着,搭配化工企业现有设备(摄像头),实现对企业安全生产管理信息可视化与智能化。而监控工作人员可以通过企业图形从宏观的角度对企业的安全生产管理状况进行把控。同时,监控信息的维护,需要对安全监控信息进行配置,如监控图标库、监测的对象以及项目、报警策略和报警日志等信息进行有效配置,然后可以借助系统的安全功能对企业生产现场的具体监测监控信息进行查询。不过,企业监测的数据来源主要分为MES系统中的监测数据通过读取来获取,以及从监测数据录入方面为切入点,实现对监测数据的获取。此外,还可以通过移动手机端和Web浏览器等实现对化工企业安全生产管理进行监控。而图像与地区的混合窗体同样可以通过Web浏览器进行显示,而手机监控功能则需要借助WiFi功能、4G通信等无线信号,才能够实现在手机端进行监控视频传输以及云控制等相关功能的操作和管理,从而为化工企业管理层借助移动端和云端控制对企业安全生产管理提供便利,实现企业生产的远程指挥、远程检测与监督和安全生产管理等操作,也可以利用手机端及时向企业的管理层提供各种安全风险报警信息,做到及时应对和解决突发事件的 发生[7]。

3 系统仿真测试分析

为证明化工企业安全生产管理信息化系统设计的可行性,本文从功能、性能以及集成等3个方面对本系统进行模拟测试。将准备好的静态数据和测试业务数据录入到测试系统中,对系统进行测试。同时,为解决系统中存在的问题,又利用BUG管理工具对系统中存在的问题进行跟踪管理,实现对BUG的及时处理。

3.1 功能测试分析

在功能测试方面,如果不考虑系统软件内部的代码与结构状况下,对系统进行测试,发现系统功能存在界面错误、数据结构、数据库访问错误等问题,利用边界值分析解决了该些问题。

3.2 性能测试分析

针对安全生产管理信息化系统性能方面的测试,本文从并发性和负载等两个方面来实现,不仅证明该系统的设计能够满足用户的需求,还可以通过发现系统存在的问题,达到优化系统的目的。

3.3 集成测试分析

从系统集成方面测试,有效保证了系统主要功能模块,充分满足了化工企业的安全生产管理需求。同时这也进一步证明本文设计的化工企业安全生产管理信息化系统的可行性[8]。

4 结语

通过对化工企业安全生产管理信息化系统设计进行分析,以化工企业生产与安全生产管理流程为基础,实现了该系统各个功能模块的设计,以此成功设计了企业安全生产管理信息化系统。借助该系统能够帮助化工企业促进其安全生产管理水平得到提高,还为企业的长远稳定发展提供了保障。