酯化反应蒸馏冷凝工艺对比及经济技术分析

伍光辉

(湖南引航生物科技有限公司,湖南津市 415400)

1 现状分析

硫酸盐酯化产品每天生产5批,日产量为4.5t,该产品在酯化反应的乙醇蒸馏单元操作中,一级冷凝器为3m2列管冷凝器,采用循环水降温,进出水温差10~15℃,循环水使用量不足;二级冷凝器为m2螺旋板冷凝器,采用盐水降温,进出水温差20~25℃,因一级换热量受限,大量乙醇在二级进行冷凝,盐水大量消耗,造成温差过大,由于进出温差运行不合理,又会导致设备结垢,影响设备换热效率,造成恶性循环。

酯化反应釜一级冷凝器冷却水接管为DN40,按上限估算流量为V=π/4×0.042×2.0×3 600=8.0m3/h,二级冷凝器冷却管道管径DN25,估算流量为V=π/4×0.0252×2.0×3 600=3.4m3/h(均按2.0m/s取值,合理流速在1.4~1.6m/s),一级冷凝设备冷却管口设计偏小,现场管线安装配置不合理。

2 循环水管分布情况

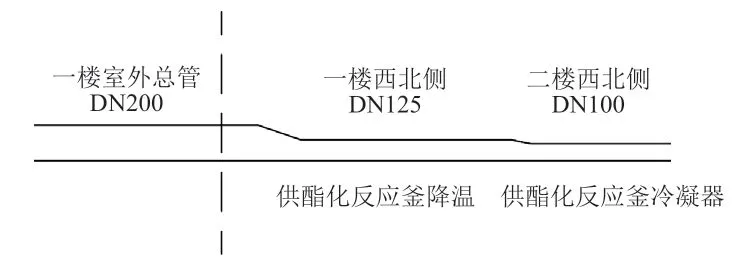

酯化反应工序为最大的用能工序,主要涉及蒸馏乙醇的冷凝、冷却和酯化反应釜的降温冷却。目前酯化反应釜与冷凝器循环水总管前后串联,其中DN125管径循环水管供应酯化反应釜降温,循环水管径通过变径缩小至DN100后供应酯化冷凝器冷凝降温,前后串联关系,DN100管道输送能力V=π/4×0.102×2.5×3 600=56.5m3/h。循环水管道布置见示意图1。

图1 循环水管道布置示意图

3 酯化工序循环水及盐水用量需求

3.1 一级循环水冷凝设计计算

工艺要求:酯化反应为普通的有机合成反应,反应过程为乙醇与某氨基酸反应生成酯和水,操作过程中在反应釜夹套内通入工业蒸汽进行加热,反应釜内温度上升至80~90℃,釜内乙醇气化后,乙醇蒸汽依次进入一级冷凝器和二级冷凝器进行冷凝,回流温度控制在40~50℃。

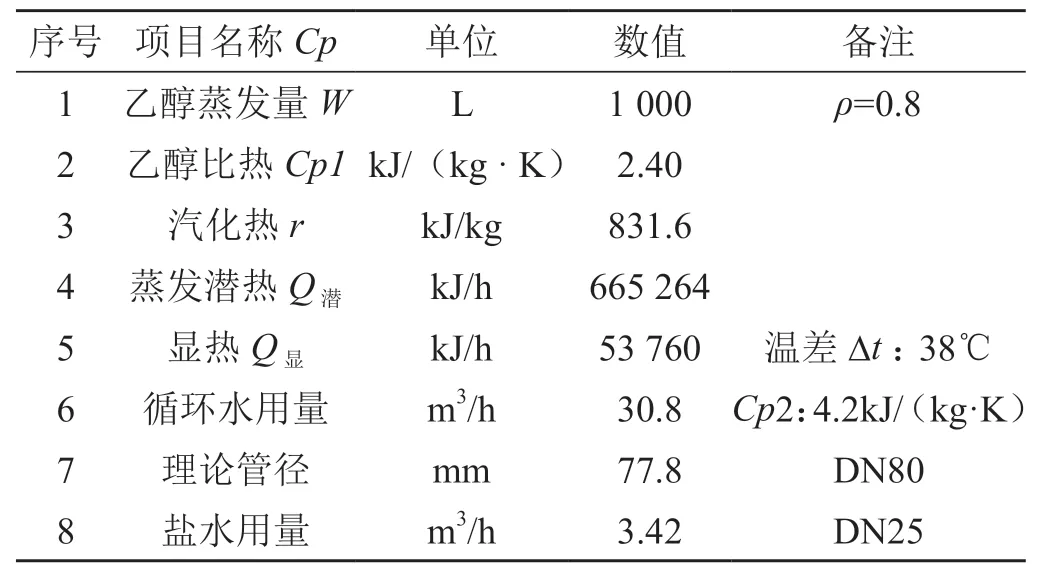

乙醇作为化学合成中的常用溶剂,在合成生物学中也得到广泛应用,但因其结构中存在羟基,其气化热比一般同碳数的饱和烷烃要大,本次乙醇蒸发量按照1 000L/h计算,其中10%的乙醇进入二级冷凝器,乙醇冷凝温度取40℃,循环水的换热量Q=Q潜+Q显(Q潜=W.r,Q显=CM∆t),冷却水用量及管径计算数据见表1。

表1 乙醇蒸发冷凝器换热及管径计算

3.2 管道及设备改造方案

3.2.1 总管改造

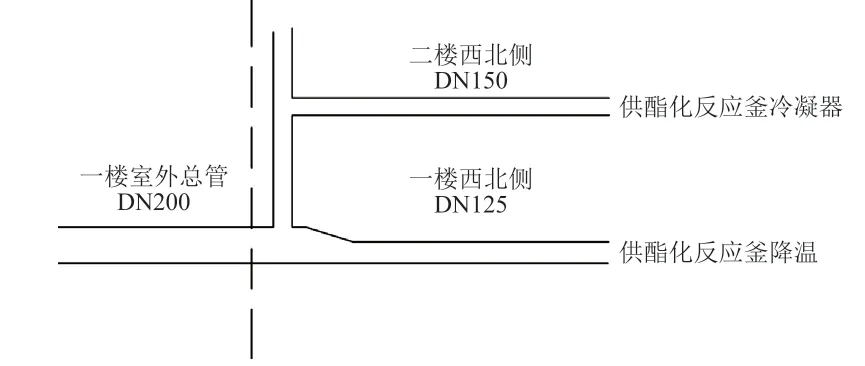

按照蒸乙醇发量为1 000L/h计算,一级乙醇蒸汽的冷凝需要循环水用量为30.8m3/h,酯化反应岗位按照5批同时进行蒸馏操作,需要循环水总量为150m3/h, 进户管径为DN200,基本满足全车间总的用水需求,而车间原有供冷凝器用支管管径为DN100,不能满足水量需求。本次改造方案考虑拟从循环水进户总管变径前新增一路DN150支管用于酯化反应一级冷凝器冷凝单独使用,确保乙醇蒸馏过程有充足的换热介质使用,且不受其他岗位降温操作的影响。计算DN150管道输送能力V=π/4×0.152×2.5×3 600=159.0m3/h,流量能够满足一级冷凝换热要求,循环水管道改造见示意图2。

图2 循环水管道改造示意图

3.2.2 支管改造

根据3.1节计算结果,一级冷凝需要循环水量为30.8m3/h,管径计算公式d=18.81V0.5u-0.5,计算得到理论管径为77.8mm,根据管道的规格,选择DN80管道,将一级30m2列管冷凝器循环水口管径由DN40放大到DN80,增大循环水流通量。

3.2.3 设备改造

设备管口口径也是制约流通量的一个重要原因,小管径、大流量对于换热管会造成强烈冲击,进口处的列管长期受到高流速的水流冲击会造成管道处变形甚至裂缝。现有m2一级冷凝器冷却水管口径为DN40,流通量受限,为了将设备管口与管道管径进行匹配,将冷凝器循环水DN40管口法兰改为DN80法兰。

本次改造,通过增加冷凝器循环水专用管道,同时增大设备管口等措施,提高了一级冷凝器循环水的用量,增加一级冷凝器的换热量,使大量乙醇蒸汽在一级冷凝器完成冷凝,二级盐水主要用在尾气冷凝和降低冷凝液的温度,盐水的用量显著降低,达到降低综合能耗的目的。

4 冷却介质运行对比

4.1 冷却降温介质

化工生产企业换热介质一般有循环水、七度水、盐水、亚深冷媒介、深冷媒介和液氮。各企业根据本公司生产工艺的需求,尽量选择接近控温目标的介质循环来为车间生产提供换热。因为随着介质目标温度的降低,根据卡诺制冷机效率原理,制冷效率依次降低,制冷所消耗的电能增加,同样的换热量采用温度低的介质进行换热,换热成本亦依次升高。

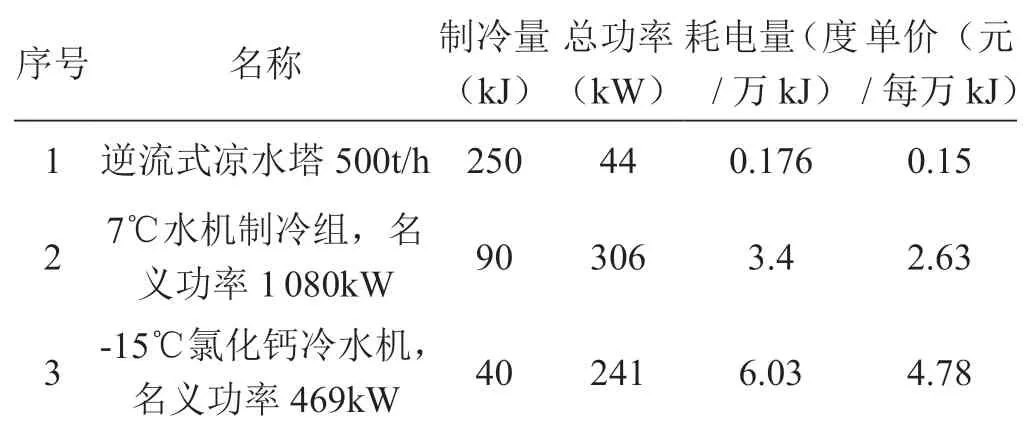

制冷机组与凉水塔制冷的功率对比,其中制冷量为设备的名义制冷量,循环水制冷量按照5℃温差计算,制冷机组的总功率包括设备运行的压缩机、内循环冷水泵、外循环降温泵,运行功率不包含系统外循环总管输送成本,本次测算电价按平均0.8元/度计算,各制冷设备能耗对比见表2。

表2 各制冷设备能耗对比

从以上结果来看,同样的制冷量,凉水塔、7℃水制冷机、-15℃氯化钙冷水机的耗电量之比约为1∶19∶34,由此可见在换热介质的选择上,在满足生产工艺要求的基础上,应尽可能选择循环水进行换热。

4.2 改造前后车间循环水与盐水用量及成本对比

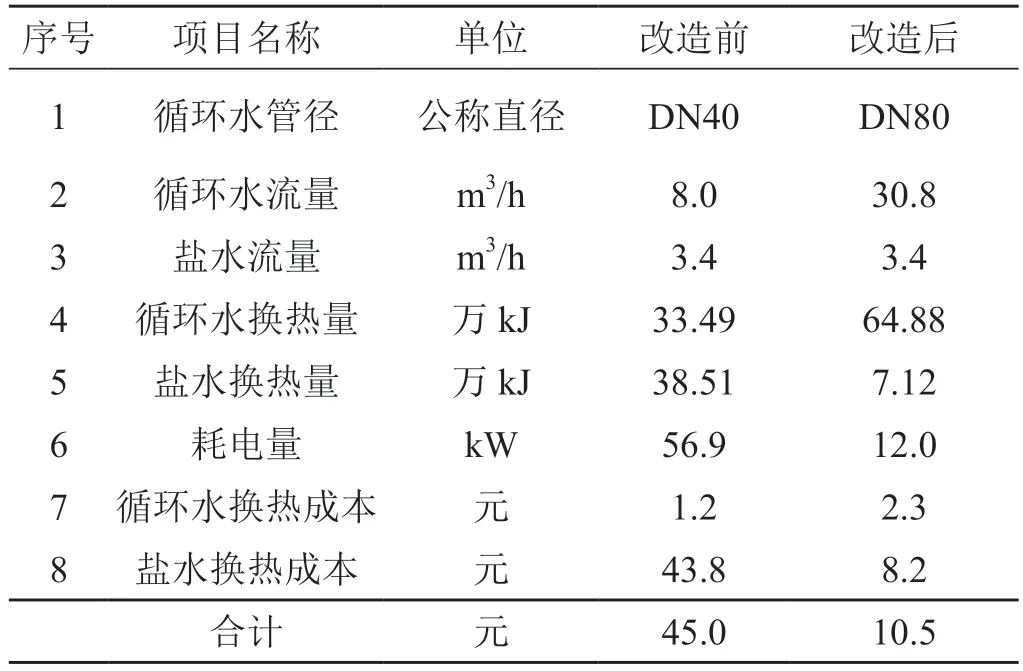

改造前后设备保持不变,管道走向及管径进行调整,分别计算改造前后循环水和盐水的用量、换热量、耗电量,根据不同介质的单价计算前后成本差距,改造前后能耗对比见表3。

表3 改造前后能耗对比

乙醇蒸馏冷凝水耗用情况,在进行循环水管道改造前,每蒸发1 000L乙醇循环水使用量仅8.0m3/h,带走热量8.0万kJ,经过管道改造后,增加循环水用量,流量由原来的8m3/h增加至30.8m3/h,带走热量15.5万kJ,每批投料蒸发量按7 000L,每天投5批,运行300t/a计算,每年节约用电约47万度,节约成本37万。

5 建议

1)酯化反应操作过程分为保温内回流和外回流,其中内回流保温操作,回水温度可以适当提高,减少二级冷凝器盐水的用量;

2)统计8月份车间盐水用量,平均用量为225m3/h,车间对于盐水、低温水等成本较高的冷却介质使用时,在结束操作后应及时关闭进水阀门,减少能源的耗用;

3)二期在进行产品工艺设计时,对于大型分配总管管径,回水管道宜比送水管道大一号,减小运行阻力,降低循环泵的运行费用。

6 结语

合成生产车间对于能源的利用,必须经过系统分析计算才能确定经济的用能指标。通过分析和工程计算,对酯化工艺操作工序设备配管进行改造,在不改变产品工艺的基础上,提高循环水的使用,降低盐水等高能耗能源的使用,优化能源利用结构,既缓解了高温季节对于冷冻盐水使用的压力,又降低了生产单位产值电能的耗用,减少二氧化碳的排放,同时创造了良好经济效益和环保效益。