海底管道腐蚀防护状态检测和评估技术

刘慧勇

[中海油(天津)管道工程技术有限公司,天津 300452]

海底管道在海洋油气资源开发中承担着传输运送油气的重要责任,其运行状态与运行寿命不仅关系到油气开发企业运营经济效益,与企业发展也有一定关联。开展海底管道施工时,涂刷防腐涂层是降低管道腐蚀危害的重要举措,为了保证防腐涂层防护作用的长期发挥,还需要开展高水平的腐蚀防护状态检测,目前我国已经拥有多项管道内检测与外检测技术,海底管道检测单位与相关作业人员应重点考虑如何实现海底管道腐蚀防护状态检测方法的高效应用。

1 海底管道腐蚀检测技术

1.1 海底管道内检测技术

对海底管道进行内部检测,应用较多的技术类型包括涡流检测、漏磁检测以及超声波检测等,应用期间还须结合具体的技术应用进行针对性分析。

1.1.1 涡流检测技术

这种技术在海底管道检测中,可以对输气或输液管道进行准确检测。第一,向用于检测的涡流式检测器结构的初级线圈内输入微弱电流,会引发海底管道受到电磁感应后产生涡流,检测人员通过检测次级线圈完成检测任务。如果管道管壁出现质量问题,初级线圈就会表现出异常磁通量,引发磁力线出现相应变化,次级线圈原有的磁通量平衡状态就会被打破,就会有对应电压产生。如果管壁存在任何问题,两侧就会维持磁通量平衡,也不会有电压产生。所以,要检测管道是否存在问题,只要对电压变化动态进行监测即可判定。这种检测技术虽然有效性较好,但是技术本身有许多限制性因素,不宜大范围推广。一般陆地管道检测中经常采用这种技术,检测海底管道期间应用较少,原因在于它应用期间的数据采集无法确保足够的信号分辨率,传输速率无法适应检测工作需要。而且它的应用流程还存在较大缺陷,至今行业没有这方面的统一性标准,因此它适用的检测范围只有极少数几种产品规格,无法对所有类型的管道开展检测。再加上海底管道检测非常困难,应用这项技术开展检测,有些设备不能用于海底检测。

1.1.2 超声波检测技术

这种技术是利用对海底管道进行超声波发射,采集发射期间内部和外部反射用时的差值,进而对管道进行质量问题判断,检测是否存在管壁变薄、管道腐蚀以及变形等危害。这种技术应用的检测器包括超声波、电池、传感以及数据等模块,其装置组成包括动力源、万向节、信号发射及接收装置,存储器以及里程轮等。利用超声检测技术检测海底管道缺陷,属于一种直接方式,能够进行很准确的缺陷量化,它的局限性在于常规裂纹或管壁厚度期间,只对液体输送管道适用检测输气管道还须通过电磁超声波检测器或者段塞法进行。

1.1.3 漏磁检测技术

这种技术投入应用的时间最长,技术应用和操作已经达到非常成熟的地步,应用的设备也比较固定。它实现海底管道检测主要是借助漏磁原理,通过检测判定管道损坏或腐蚀的程度,在管道检测的体积型缺陷中非常适用。它的检测装置由动力源、磁铁回路、记录设施、万向节、传感器以及里程轮等组成,对油气管道都能进行有效检测,检测过程不对传感器和管壁进行耦合介质的特殊要求。这种技术目前在国内得到广泛应用,是经过中海油验证的有效技术,利用漏磁检测技术对管壁变薄情况进行检测,检测结果和现场实际丝毫不差,其有效性可见一斑,同时检测单位对结果也非常满意。而且,中海油在应用这项技术期间持续投入研发与优化,目前已经构建起系列化的检测设备系统。

2 海底管道外检测技术

2.1 浅海外检测技术

这种技术适用的检测海域深度通常在≤80m的范围,也叫近海海域。这种作业环境条件不错,之前的早期检测技术应用还不成熟,检测方法就是由潜水员携带检测器直接检测。通常潜水员适宜的下潜检测深度接近50m,负责对海底管道外壁进行生物附着、管道沉积以及安装的牺牲阳极是否可靠等内容开展检测,这种方式虽然传统,但是非常有效,所以直到今天还在沿用,检测成效符合预期。统计资料显示,近些年利用这种方式进行海底管道检测,已经排查出多起质量危害,并且均得到及时处置。它的技术缺陷是非常危险,有超高的检测强度,对海洋环境因素特别敏感,局限性较大。

2.2 深海外检测技术

这种技术适用的检测海域深度通常都超过了200m,它的检测作业主要是利用潜水器完成。这种检测技术首次用于海底管道检测的海域是墨西哥湾,在科学技术快速发展的当今,人们已经可以利用遥控潜水器完成深海外检测任务。把光学仪器以及检测器安装于潜水器上就可以实施管道外检测,利用对遥控机械设施进行合理操作配合检测作业,检测数据实时向计算机终端传输,完成汇总和测算分析,实施包括目视、磁粉、超声波以及射线等在内的检测作业 内容。

3 海底管道腐蚀防护检测

3.1 原理

用于对埋地管道进行外部腐蚀检测的技术类型比较多,包括组合电位测试、短间歇电位检查法、直流电压梯度法以及Person检测法等,都是常用的技术类型。如果要检测海底管道目前的防腐蚀状况,由于作业环境条件的特殊性,适用的检测技术不多,通常对管道表面保护电位进行检测来进行。这种检测的传统作业方式,通常把一根地线一头与管道和平台接近交接点的部位进行连接,另外一头与电位计连接,再把一个参比电极连接到电位计的另一头。检测期间把参比电极与海底管道无限接近,注意二者不得接触,记录电位数据,并比对行业规范的标准临界保护电位数据,就能估测出当前管道防腐蚀状况的实际工况。这种技术优点是操作简便易行,缺陷是测试超长海底管道时的地线达不到作业所需长度,而且如果海底管道埋设很深,这种技术就不能检测。利用非接触式检测方法可对远距离参比电极进行简便易行的电位差测试,它规避了地线长度限制因素,需要测试两种电场参数,一是远地参比电极标定电位,二是远近两种参比电极环境存在到电位差。

(1)在检测远近两种参比电极的电位差时,选取灵敏电位计和参比电极各两个,对海底管道阴极保护系统环境电位差进行检测。期间选择离管道比较远的某处海水,设置成0电位梯度区域,以悬浮设施装入参比电极放于该处,即构成远地参比电极电位,位置非常稳定。下潜设施装入一个参比电极,放于海底管道电位动态变化的区域后开始沿着管道前移,进而测得管道防腐蚀状况近地参比电极电位的动态变化数据。前移期间以灵敏电位计对二参比电极的环境电位差进行同步跟踪记录,最终获得全部海底管道区域介质电位的具体分布情况。

(2)在测试远地参比电极标定电位时,通过近地检测设施携带的探针,于检测前混过程中接触牺牲阳极或者海底管道,构成地线,通过电位计测得远地参比电极和管道存在的相互电位差。此刻远地参比电极放于0电位梯度区,测得的管道电位数据非常稳定,就视为远地参比电极标定电位。

3.2 海底管道电位分布数值模拟

3.2.1 模型参数

利用边界元方法的数值模拟软件,在其他工程中应用良好。对海底管道进行仿真模拟时采取了下列参数:以某处海底输油管道为例,总长接近37.5km,管道以X60钢材制成,管道通过牺牲阳极达到阴极保护的目的,整套管道铺设完成后以海泥掩埋。铝合金材质的镯式牺牲阳极保持75.2m的间距,管径762mm,牺牲阳极在管道上进行包裹,有0.8m的内径和1.2m的外径,沿海管1m长。海水的电导率是5S/m,海泥的电导率是1.5S/m,模拟的管道1.5m埋深,模拟时对管长进行了截取,长度964.6m,包括13个牺牲阳极。

3.2.2 数值模拟模型及工况设计

为了确保计算模型有足够的长度,模型中的海水网格是8m的大网格,除此之外的区域全部是1m的小网格,模型以深色代表海泥,浅色代表海水,海底管道以白色代表,位于中间,管道全部以海泥掩埋,为海泥环境,埋深从泥沙面向下深达1.5m。该区段海底管道有下列工况:海底管道正常运行期间,全部阳极保持正常运行;只有一个失效阳极;一半阳极在正常运行;海底管道保护系统不利工况是:只对中间一个阳极进行有效工况模拟。

3.2.3 数值模拟结果

(1)海管正常运行期间

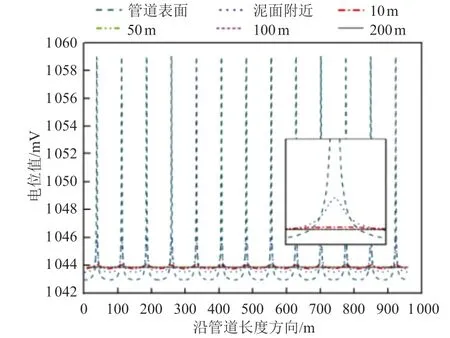

①全部阳极保持正常运行(图1)。靠近牺牲阳极的区域存在比较大的电场梯度,离牺牲阳极很远的区域只有很小的电位差。由靠近泥面部位至200m水面部位,电位差≤3mV,与管道离得越远,电位分布越接近一致,电位梯度也变得更小;

图1 阳极均正常工作时电位分布数值曲线

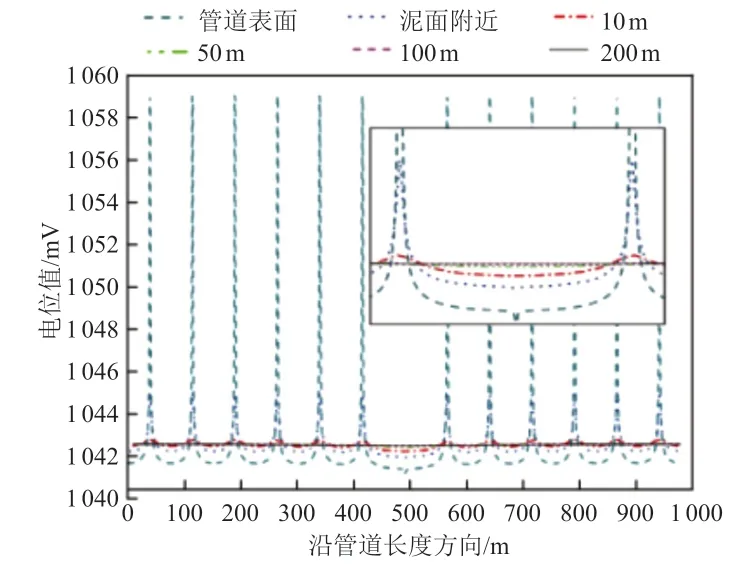

②只有一个失效阳极(图2)。该失效阳极所在区域具体电位数据较之其他区域要小,但是全部海底管道的保护状态良好,这种工况时电位分布的整体规律基本等同于全部阳极保持正常运行时的工况。泥面上方的电位整体数据几乎一样,差值≤3mV,而且该失效阳极位于管道中间,泥面近处区域和管道表面没有采集到这个部位的电位峰值,即证实此处的牺牲阳极已经失去效力;

图2 只有一个阳极失去作用时电位分布数值曲线

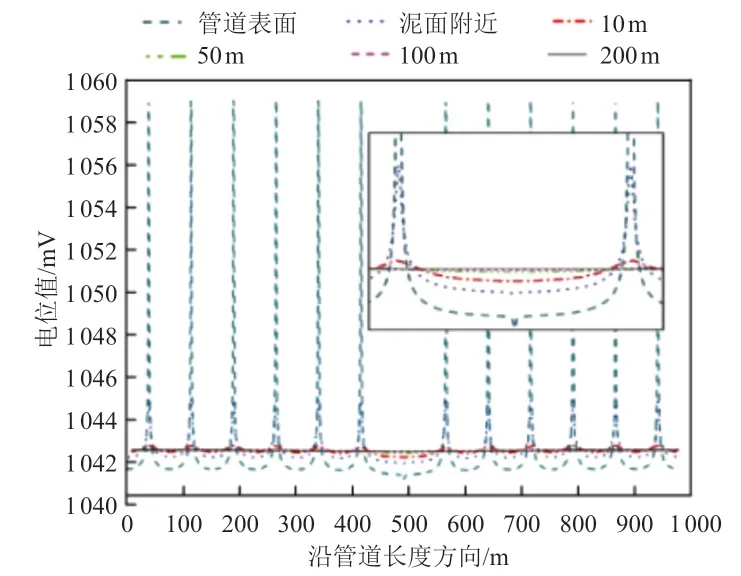

③只有一半阳极正常运行(图3)。这种模拟工况是叠加了两种比较特殊的电场,对整体电位值进行监测,证实其变化的明显程度。正常运行的牺牲阳极所在区域电位平均值比失效阳极所在区域要高。整体来讲,泥面近处存在比较大的电场梯度,其他高度时存在几乎一样的电位值。原因在于牺牲阳极正常运行时生成的保护电流能够流至失效阳极所在区域。

图3 只有1/2阳极正常工作时电位分布数值曲线

(2)海管欠保护时

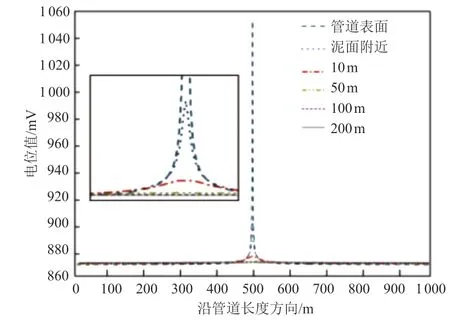

这种状态下,除了靠近阳极的区域存在比较大的电位梯度,其他区域到电位整体数据几乎一样(图4)。因为要求保护的海底管道面积太大,电位值实际上已经超过了保护电位的极限数据,牺牲阳极生成了最大的电流值,靠近阳极所在区域的电位梯度此时也处于最大值。

图4 单阳极有效电位分布数值曲线

4 结语

对于海洋油气资源开发企业来说,保证海底管道持续正常运行和延长管道使用年限的意义非常重大,受所处环境的影响,海底管道防腐涂层一旦出现防护能力缺陷,海底管道就会受到腐蚀侵害,出现快速老化等问题,从而缩短其运行寿命,所以海洋油气资源开发企业应高度重视海底管道腐蚀防护状态检测,相关部门也需要切实加大管道腐蚀防护状态检测和评估技术研究。