高铁大跨桥梁预应力损失与控制技术

周欣,周成穗

(中交第二航务工程局有限公司,湖北 武汉 430040)

1 引言

预应力桥梁是当今桥梁建设中最常见的一种结构形式,我国是世界上桥梁建成数量最多的国家,目前在大跨桥梁中预应力损失及控制技术在设计、施工及运营阶段均构成较大的挑战。导致预应力损失的成因有多种,根据研究表明,在后张法施工构件中,施工阶段预应力管道摩阻及锚圈口损失,预应力钢束的松弛,锚具的弹性压缩,混凝土随着时间产生的收缩徐变等均会造成预应力损失[1—4]。

通过在主跨168m 连续刚构大跨度桥梁施工阶段,对实际使用的锚具及波纹管进行摩阻试验,得出实际的预应力管道偏差系数及摩阻系数;管道及锚具的安装损失参数,根据实际的预应力损失修正预应力钢束张拉力并对线形监控构建的有限元模型进行参数修正,从而现桥梁内力及线形的精准控制[5—6]。

2 工程概况

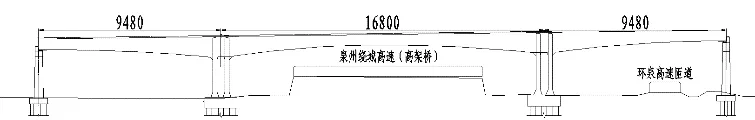

泉州湾跨海大桥304#~305#墩上部结构设计为(94+168+94)m 预应力混凝土连续刚构。304#~305#墩紧邻高速主线桥,交叉角度155.1°,主线桥桥梁设计通行净高为5.5m,交叉点对应主线桥高速里程K10+200,桥面正宽50m,双向6 车道。立面布置图如图1所示。

图1 立面布置图

3 摩阻试验

3.1 取样标准

规范要求如下:

(1)管道摩阻包括2 种以上弯起角度的管道;包含不同直径的管道,直径相同时选择钢绞线根数多的管道;

(2)锚圈口损失锚具为13 孔-19 孔的,选择2种锚具,包括孔数最大的锚具;锚具为20 孔及以上的每种锚具。

根据上述要求,管道摩阻试验选取0#块T0、MO钢束,锚圈口损失试验选取12 孔,17 孔,22 孔,23孔锚具进行。

3.2 测试结果

(1)孔道摩阻

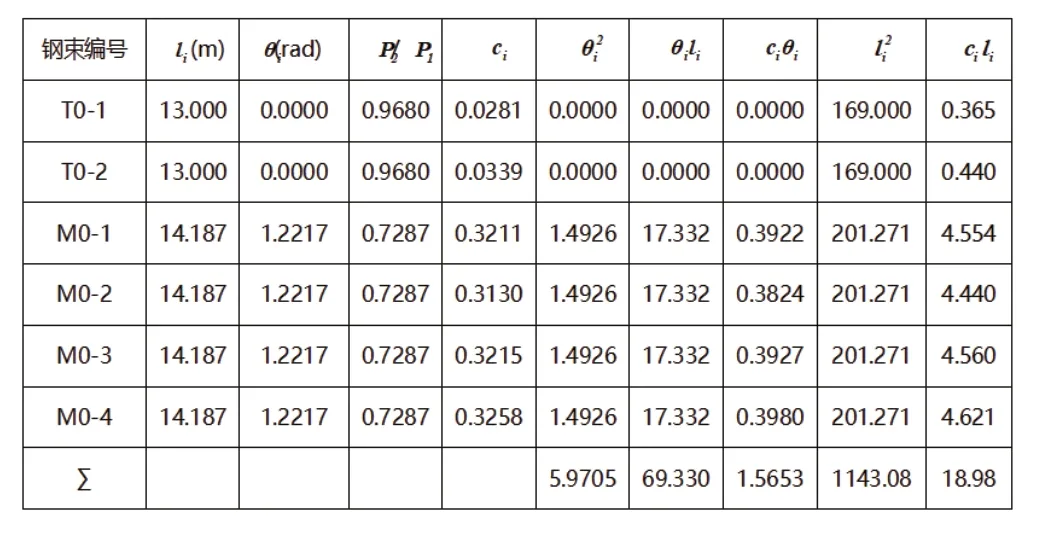

依照测试方法,T0、M0 束在原管道张拉测试数据见表1。

表1 管道摩阻试验结果

注:主动端压力传感器测试值为P1,被动端为P2,管道长度为l,θ 为管道全长的曲线包角。Ci 为第i个管道对应的ln(P1/P2)回归系数。

预应力管道摩擦系数μ 及偏差系数κ 采用二元线性回归法公式(1)进行计算。

式中:yi为第i 管道对应的值,li为第i 个管道对应的预应力筋空间曲线长度(m),为第i 个管道对应的预应力筋空间曲线包角(rad),n 为实测的管道数目,解方程组得k 及μ 值。计算得到μ=0.235,κ=0.00238。

(2)锚圈口损失

根据测试方法,在混凝土试件上对12 孔、17 孔、22 孔、23 孔锚具进行锚圈口损失试验,试验结果如表2所示。

表2 锚圈口损失试验结果

4 敏感性分析

对于连续刚构桥影响结构内力及变形的主要因素有许多。例如:自重、混凝土收缩徐变、预应力损失、温度、外载等因素,通过有限元对影响因素的参数敏感性分析可知,预应力损失大小是影响主梁线形的重要因素。

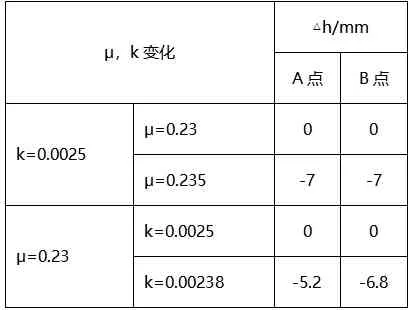

表3为根据摩阻试验计算结果的μ、k 的值与原设计取值进行对比,研究其取值对主梁线形的影响。

表3 预应力参数影响

从表3可见,k=0.0025,μ 值采用实际计算结果,中跨跨中节点标高变化7mm,中跨位移最大节点标高变化7mm;μ=0.23,k 值采用实际计算结果,中跨跨中节点标高变化约5.2mm,中跨位移最大节点标高变化约6.8mm。说明参数的变化对线形影响明显。

基于高速铁路桥梁线形控制高精度要求,本文基于摩阻试验测试结果,在计算模型中识别关键参数,根据识别的结果对模型不断进行修正,有效降低有限元分析误差,得到各施工状态以及成桥状态下更准确的结构受力和变形等控制数据,从而实现施工全过程高精度的主梁线形控制。

5 施工控制措施

5.1 管道定位

预应力管道材质为金属波纹管,使用前逐根检查波纹管,存在变形、开裂、缺陷的波纹管不得使用。高速铁路桥梁预应力管道安装精度要求高,位置允许误差4mm,每个节段波纹管数量众多,0#块各部位预应力管道共计68 束。为了使预应力管道安装精度满足设计要求,保证波纹管直线段线形顺直、平滑,弯曲段线形角度符合设计图纸,采用全断面“井”字预应力管道定位卡具进行定位安装,见图2。

图2 “井”字管道定位卡具

5.2 锚垫板定位

锚口模板、端模采用钢板制作,钢板变形小,能有效保证锚垫板角度正确,减少后期预应力张拉阶段的应力损失。锚垫板位置提前根据图纸进行放样,并与端模钢板栓接,整体吊装定位,确保安装面与应力管道垂直,见图3。

图3 锚垫板安装及定位

6 结语

针对预应力损失产生的因素,在施工阶段根据实际使用的锚具及波纹管,制作混凝土试件,进行摩阻试验得到实际的参数;根据实际参数修正预应力张拉力及线形监控的有限元分析,在每个自适应控制下的施工节段予以正确的指导,保证对主梁线形的高精度控制。通过全断面的“井”字卡具,对预应力钢束的每一根管道位置进行精确定位,保证管道线形及角度均符合设计要求;同时张拉端的槽口采用钢模进行提前加工,锚垫板与其栓接,整体安装,有效地保障了锚垫板的安装角度,也极大地提高了安装效率。以上措施旨在尽可能减小大跨桥梁预应力损失,保证成桥线形,降低对结构的安全影响,确保结构物运营期间安全可靠。