含电流型潮流控制器的柔性直流电网故障电流抑制特性分析

周念成,向浩楠,魏能峤,廖建权,王洪彬,王强钢

(1.输配电装备及系统安全与新技术国家重点实验室(重庆大学),重庆市 400044;2.四川大学电气工程学院,四川省成都市 610065;3.国网重庆市电力公司电力科学研究院,重庆市 401121)

0 引言

近年来,各种新能源的发展给电力系统带来了许多技术挑战。直流电网技术能有效地提高新能源发电的利用效率[1-2],有着快速控制系统潮流[3]、稳定交流电网电压等优点[4-5]。而直流电网发生故障产生的故障电流会对器件造成冲击,对直流电网造成严重威胁[6]。因此,如何抑制故障电流成为直流电网发展的关键问题之一。

目前,抑制直流故障电流的方法有模块化多电平换流器(modular multilevel converter,MMC)的闭锁控制、增加专用的直流故障限流器、利用主动控制设备如直流潮流控制器等[7]。直流输电技术有着独立调节有功功率和无功功率、自恢复能力强等优点[8-9],其中,基于半桥子模块的换流器故障闭锁后,交流侧仍然馈入故障电流,需要断开交流侧断路器,系统恢复供电的时间较长,保护速动性受到影响[10]。而基于全桥子模块的换流器损耗较大,器件利用率低,经济效益较差,故障闭锁后对非故障线路的影响较大[11]。增加专用的直流故障限流器虽然限制了故障电流的上升速度,但也存在着设备成本高、经济效益低等问题。

直流潮流控制器是增加直流电网控制自由度的柔性设备之一,潮流控制器在潮流控制的同时也具备限制故障电流上升的能力,无须额外增加设备[12-15]。充分利用潮流控制器的限流能力是当前研究的一个热点[16-24]。现有潮流控制器可以分为电阻控制型[16-18]和电压控制型,其中电压控制型可以分为 直 流 变 压 器 型[19-20]、串 联 电 压 源 型[21]和 线 间型[22-24]。文献[17]提出的电阻控制型潮流控制器通过额外可切换电阻器来控制潮流与抑制故障电流幅值,但只适用于较短的传输路线。文献[18]提出了一种可变电阻的潮流控制器,有着低功耗和结构简单的优点,但是控制范围受其电阻参数限制,部分电阻参数会导致高功率损耗。文献[20]提出的直流变压器型潮流控制器采用了双有源桥式变换器系统的设计,同时实现了高效率的电压变换率和两端的故障隔离,但存在经济效益低等缺点。文献[21]提出了一种串联电压源型潮流控制器,通过串入电压来改变线路电流和故障限流,但系统结构复杂,建设成本高。文献[23]提出了一种具有故障限流与断路能力的复合型线间潮流控制器,减少了电力电子器件的应用。文献[24]提出了一种具有限流功能的模块化线间潮流控制器,可以实现线路电流灵活调节后直流故障电流的抑制,但在故障电流抑制参数分析方面缺乏深入研究。

本文采用的是一种由全桥开关与电容器并联组成的桥式拓扑结构[24-25]的模块化潮流控制器,其属于电容直接耦合型线间潮流控制器[13],相较于文献[26-27]中的拓扑,其可以承受更高的两端电压;相较于文献[28-29]中的拓扑,其承受低电压时开关器件损耗较小,结构简单,成本及损耗相对较低。本文首先分析了电流型潮流控制器(current flow controller,CFC)的拓扑结构与工作原理,研究了在故障限流时的控制策略与直流断路器(DC circuit breaker,DCCB)配合的时序方案。基于CFC 等效电路,推导了柔性直流系统在不同限流阶段下的故障电流解析表达式。基于设备电压应力约束,引入等效电容等参数,提出计及CFC 限流贡献度的分析方法,分析了不同参数和CFC 动作时间对限流能力的影响。最后,在PSCAD/EMTDC 仿真平台中搭建含有CFC 的四端柔性直流电网模型,验证了对故障电流解析表达式推导及参数分析的正确性,同时展现了CFC 限流贡献度的分析方法在不同参数下的适用性。

1 CFC 工作特性分析

1.1 CFC 拓扑及其接线方式

本文研究的对象是由2 个全桥开关组成的CFC,其拓扑结构如图1 所示。该CFC 的子模块内部结构由滤波电容、绝缘栅双极型晶体管(IGBT)组成的全桥开关和由IGBT 组成的双向开关构成。其中左边4 个IGBT(S1~S4)和与之并联的二极管构成一个全桥开关FBS1,右边4 个IGBT(S5~S8)和与之并联的二极管构成全桥开关FBS2。2 个全桥开关间连接一个共用滤波电容C。全桥开关与电容连线上通过4 个双向开关(B1~B4)进行阻隔,导通时的电流决定双向开关并联数量,关闭的时候两端电压决定其串联数量。Uc为滤波电容电压。

图1 含H 桥的CFC 子模块拓扑结构Fig.1 Topology of sub module of CFC with H-bridge

图1 中的CFC 含有3 个端口。其中,与FBS1 和FBS2 相连的端口分别为n1、n2,流出电流分别为Ia、Ib;流入CFC 端口n3的电流为Iall,该CFC 流入、流出电流满足如下约束关系:

CFC 整体拓扑结构见附录A 图A1,CFC 在系统中直接串联安装在线路上,通过子模块中的开关控制线路上的电流。CFC 通过N个子模块级联来增加CFC 的额定电压,增强其控制电流的能力。其中,首尾子模块相连的开关BP 的作用为在CFC 退出潮流控制模式和故障限流模式时旁路CFC。

1.2 CFC 的工作原理

以Ia、Ib同为正时,电流超出限定范围的工况为例说明CFC 的控制原理。

当Ia大于限定值时,FBS1 引入正电阻效应,FBS2 引入负电阻效应。正电阻效应指的是CFC 的滤波电容C串入支路的电压降方向与电流方向一致,类似于串入一个正电阻,从而降低所在支路的电流;负电阻效应指的是滤波电容C串入支路的电压降方向与电流方向相反,等同于在支路上串入一个负电阻,增大支路电流[12]。旁通效应则是将CFC 直接旁路掉,不对直流网络产生任何作用。

CFC 潮流控制时的动作逻辑为:FBS1 开关B1、B2和FBS2 开关S5或S8导通,端口n1通过D1、D4与C连 通,引 入 正 电 阻 效 应;端 口n2通 过D7、S5或S8、D6连通,不引入电阻效应,此时C处于充电状态。在下一控制时刻,FBS1 开关S2或S3和FBS2 开关B3、B4导 通,FBS1 开 关B1、B2关 闭,端 口n1通 过S2、D4或D1、S3连通,不引入电阻效应;同时,端口n2通过S8、S5与电容连通,引入负电阻效应,此时滤波电容C处于放电状态。在这2 种开关状态中来回切换,端口n1、n3间高频率地串入正电压和零电压,端口n2、n3间高频率地串入零电压和负电压,从而使2 条支路实现电流一升一降的分流调节效果。所有CFC 子模块运作时的工作特性以及其中产生的电阻效应与电容状态如附录A 表A1 所示。

CFC 故障限流时的动作逻辑为:以Ia、Ib同为正时为例,发生极间故障线路为导通Ia的线路,在检测到线路发生故障后,CFC 发出故障限流指令,此时迅速闭锁潮流控制功能,闭锁FBS1 中晶体管,故障电流流经D1、D4,电流开始对电容充电。待电容充至上限值,触发CFC 旁通信号。

1.3 CFC 子模块的控制策略

当CFC 并入直流电网运行使用时,其控制策略如附录A 图A2 所示。图中:Iref为电流参考给定值;Step1 为CFC 启 动 信 号。

当Ia超过给定值时,触发工况判断信号signA 输出为1,信号signB 输出为0,此时电容串入对应端口的电压降方向与电流方向一致,将引入正电阻效应,从而使得Ia向减小的方向变化;反之,触发工况判断信号signB,引入负电阻效应。当CFC 启动后,将线路电流值Ia与参考给定值Iref的差值送往比例-积分(PI)调节器,PI 调节器的输出再与调制波一同输入比较器中,最后输出驱动信号PWMa 来控制元件开关。CFC 电容电压的控制逻辑与输出电流控制逻辑一致。PWMa 与PWMb 所输出的开关组成信号共同应对CFC 的不同工况,如附录A 表A1 所示。

附录A 图A2 中CFC 电容保护控制的控制框图中,Umax为CFC 电 容 电 压 上 限 值,Step2 为CFC 旁 路信号。当进入故障限流模式时,故障电流对CFC 电容进行充电以达到减小线路电流上升速率的目的,通过比较器对Uc与Umax进行比较,当Uc≥Umax时,触发保护信号Step2,通过闭锁首尾子模块相连的开关器件BP,故障电流换流到DCCB 中转移支路,以达到保护电容的目的。

1.4 CFC 与DCCB 的时序配合方案

本文采用CFC 与DCCB 共同配合方案,CFC在线路发生故障时能及时抑制故障电流上升,减小DCCB 开断电流,其与DCCB 共同动作时序图如图2 所 示。其 中,t0为 故 障 发 生 时 刻,t0~t7为DCCB 控制时序各个阶段时间点,对应的解释如下:

图2 CFC 与DCCB 动作配合的时序图Fig.2 Time sequence diagram of operation coordination between CFC and DCCB

t0~t1时段:此时为故障发生阶段。短路电流快速上升。t0~t1通常约为0~1 ms。

t1~t2时段:此时为保护检测延时阶段。保护系统对故障进行测算,判断是否发生故障。t1~t2通常为0.3 ms。

t2~t3时段:此时为保护识别延时阶段。在确定故障发生后,对故障类型进行判别,并进一步确定故障发生位置。t2~t3通常为2 ms。

t3~t4时段:此时为跳闸信号发出阶段。对DCCB 发出跳闸信号。t3~t4通常为0.05 ms。

t4~t5时段:此时为机械开关延时阶段。DCCB触发转移支路,故障电流流入转移支路。t4~t5通常为3 ms。

t5~t6时段:此时为金属氧化物避雷器(metal oxide arrester,MOA)被击穿阶段。故障电流从转移支路流入MOA 支路,通过较大的电流,MOA 进入中电场区,产生较高残压,故障电流下降至零。t5~t6通常为5 ms。

t6~t7时段:剩余电流开关转移,DCCB 对故障电流完成隔离与清除。t6~t7通常为3 ms。

对于CFC,t1~t′4时段动作逻辑与DCCB 一致,但CFC 的故障检测时间t′4随检测判据阈值变化而变化,其t1~t′4时间长度并不固定。其中,t′4~t′5时段为CFC 的故障限流模式运行阶段,使故障电流上升速率下降,为DCCB 机械开关完全断开时刻t5争取了时间,这也造成了CFC 与DCCB 共同动作配合这种组合的可能性。其中,t′5~t′6阶段为CFC 旁路模式阶段。

2 含CFC 直流电网故障电流计算方法

2.1 无CFC 时直流电网故障电流计算

为解析计算无CFC 时直流电网的故障电流,MMC 等效电容电压为Us,MMC 可以等效为RLC放电电路,附录A 图A3 所示为发生极间短路故障时的等效电路图。

设在故障发生前的线路电流大小为I0,当故障发生后,电流I0会迅速上升,忽略电流转移过程和多个开关管的通态损耗,得到的线路电流大小为:

式中:Ls和Rs分别为MMC 等效电抗和等效电阻;Leq和Req分别为线路等效电抗和等效电阻。

2.2 有CFC 时直流电网故障电流计算

故障发生时对于CFC 存在3 个阶段:第1 个阶段是t0时刻短路故障发生阶段;第2 个阶段是t′4时刻CFC 运行故障限流模式阶段;第3 个阶段是t′5时刻DCCB 完全断开而触发的旁路阶段。

1)t0~t′4时段

t0~t′4时段为故障电流检测与识别阶段。该阶段为CFC 运行的前一阶段,故该阶段解析表达式与式(2)一致。

2)t′4~t′5时段

附录A 图A4 所示为CFC 故障发生第2 个阶段的等效电路图。在t′4时刻CFC 信号开关触发故障限流模式,开关D1、D4与双向开关B1、B2持续导通,滤波电容C串入支路,C开始充电,得到此时线路电流大小为:

式中:Ic0为滤波电容电流。

将t′4代 入 式(2)可 以 得 到t′4时 刻 的 线 路 电 流Ia(t′4)=I1,设t′4时刻的电容电压Uc(t′4)=U0,将条件代入式(3)中,得到该时段滤波电容电压Uc和线路电流Ia的大小分别为:

3)t′5~t′6时段

附录A 图A5 所示为CFC 故障发生第3 个阶段的等效电路图。在t′5时刻DCCB 完成断开动作,开关D1、S3持续导通,此时CFC 通过闭锁子模块开关器件实现旁路,将t′5代入式(5)中得到DCCB 动作前的线路电流Ia(t′5)=I2,DCCB 完全断开前可等效为电阻R1,得到此时的线路电流大小为:

若在t5时刻DCCB 完成断开动作前,CFC 电容电压充至Umax,即t5>t′5,则将提前触发旁路信号。将t′5代入式(5)中得到t′5时刻的线路电流Ia(t′5)=I3,则得到此时的线路电流大小为:

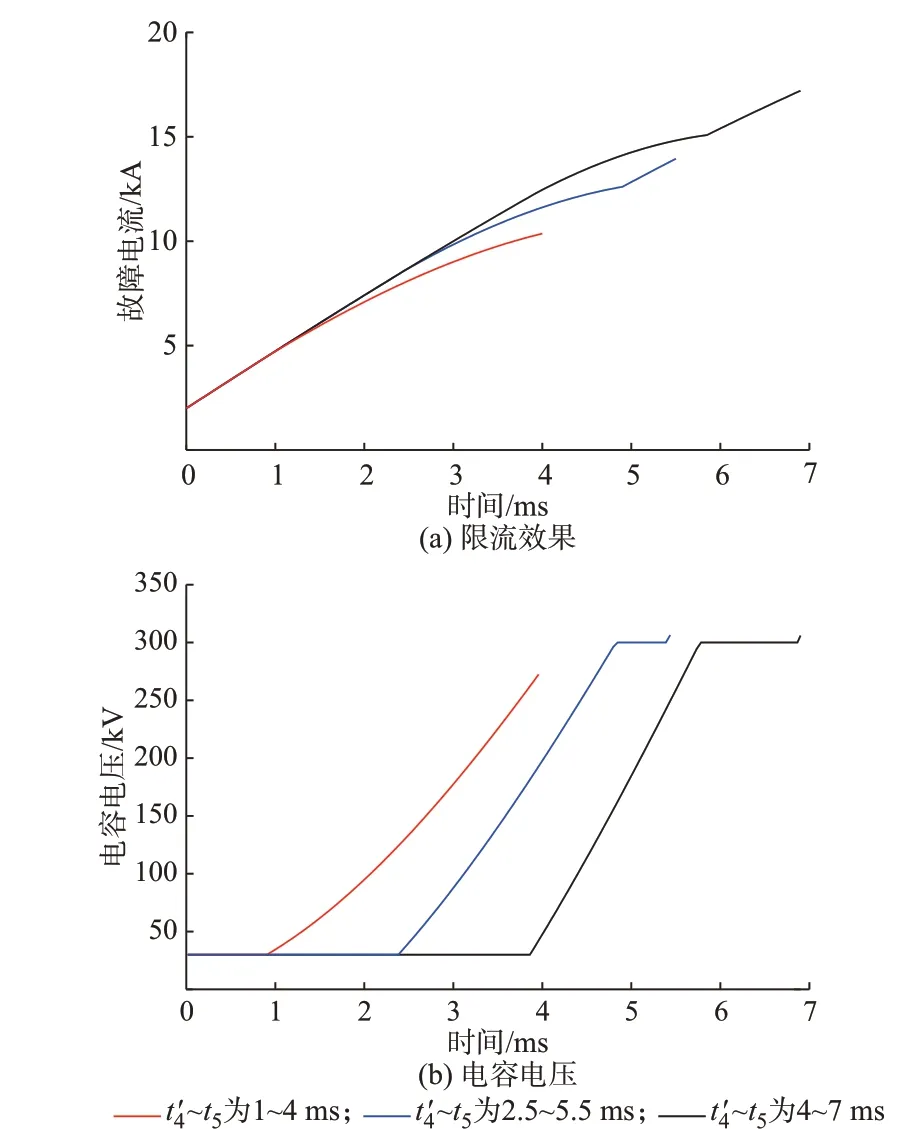

3 CFC 不同限流参数对故障电流的影响分析

为研究不同参数对故障电流的影响,在MATLAB 中建立如附录A 图A4 所示的单端系统模型,其各参数如附录A 表A2 所示。设CFC 在故障发生后2 ms 投入,故障发生5 ms 时DCCB 完全断开,U0为t′4时刻电容电压值。通过改变CFC 等效电容参数、电容电压上下限差值、CFC 投入时间分析故障电流变化规律。

3.1 等效电容

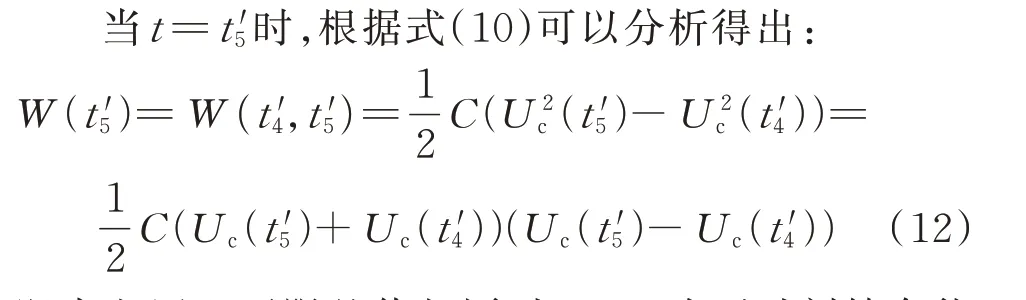

图3(a)为故障发生5 ms 时故障电流随CFC子模块个数N与滤波电容C变化的三维图。由图3(a)可知,固定电容U0与Umax不变时,故障电流随N与C的增加而减小。但在N与C同时增加到一定程度时,故障电流出现上升,限流效果反而下降。

图3 CFC 等效电容对故障电流的抑制特征Fig.3 Suppression characteristic of equivalent capacitance of CFC against fault current

为研究CFC 子模块个数N与滤波电容C的关系,引入等效电容Ccfc,如式(9)所示:

Ccfc与N、C的关系如图3(b)所示,并于图3(a)中绘制Ccfc值为1.06×10-4、0.5×10-4、3×10-4F所对应的等位线。通过图3(a)可知,限流效果与等效电容有关,其并非随Ccfc值增加呈单调关系变化,存在最佳等效电容,等效电容为1.06×10-4F 时限流效果最好,且等位线上故障电流值皆为图3(a)故障电流最低值13.18 kA。

通过分析可知,电容越小,在有限时间内电容电压的上升速度越快,抑制故障电流效果越好[24]。而由图3(a)可知,等效电容增大,CFC 限流效果也会越好,故不能仅从容值变化来判断限流效果。因为CFC 限流的本质是在故障电路中串入一个反电压,而提供反电压的元件为电容,所以从能量角度去分析CFC 限流能力更为合理。

式(10)为CFC 电容在t′4投入后的电容能量随故障发生后时间变化的公式。

因为容值小、充电速度快,CFC 充至Umax所需时间短;而增大容值,CFC 充至Umax时间变长,但CFC 储存能量也变大。若DCCB 动作时刻CFC 刚好充至上限,即t5=t′5,则此时的等效电容值为最佳等效电容值。

同时,由图3(a)可知,等位线上故障电流值为同一值,则在实际选取参数时,可以根据拓扑合理地选择CFC 子模块个数N与滤波电容值C。

3.2 电容电压上下限差值

图4(a)为故障发生5 ms 时故障电流随电容电压最大值Umax与电容电压初始值U0变化的三维图,其余参数如附录A 表A2 所示。由图4(a)可知,N与C不变时,故障电流随Umax与U0的增加而减小。U0固定时,故障电流随Umax的增加,限流效果明显;Umax固定时,故障电流随U0的变化影响较小。

为分析差值与故障电流关系,得到Umax与U0差值的关系如图4(b)所示,并于图4(a)中绘制出差值为400、340、240 kV 对应的等位线。由图4(b)可知,上下限差值越大,对故障电流幅值抑制越明显。在U0=100 kV 下,Umax≤100 kV 时故障电流没有影响,这是因为此时CFC 运行并未投入;Umax>380 kV 时会出现上下限差值增加、故障电流没有影响的状况,这是因为5 ms 时DCCB 完全断开,此时C充不满。由图4(a)可知,上下限差值相同等位线上的故障电流值不是处处相等。

将图4(a)的Z轴的故障电流进行归一化处理,并对电容电压初始值求梯度后可得图4(c)。图4(c)中Z轴表示在故障发生后的t′5时刻,电压上限值每增加5 kV 对应的故障电流变化百分比。于图4(c)绘制出差值为400、340、240 kV 对应的等位线,可以看出等位线上故障电流变化梯度也随着Umax与U0增加变化,即对故障电流抑制效果更加明显。

图4 CFC 电容上下限差值对故障电流抑制的特征Fig.4 Suppression characteristic of difference between upper and lower limits of CFC capacitor against fault current

即当电压上下限差值相同时,CFC 在t′5时刻储存能量取决于Umax与U0的相加值,符合图3 中故障电流随Umax与U0变化的特性。

通过对CFC 等效电容与电容电压上下限差值的分析,可以得出CFC 在投入时间固定时的限流能力取决于t′4至t′5时段内CFC 储存的能量大小,即在该情况下,应该基于式(10)来做参数选取。

3.3 CFC 投入时间

3.1 节和3.2 节是基于投入时间固定时对CFC限流能力的参数分析,而本文研究的内容为在与DCCB 配合下的CFC 对故障电流的抑制特性分析,而CFC 与DCCB 配合时间不一定固定,本节在CFC 与DCCB 配合时间变化下对CFC 参数进行分析。

CFC 与DCCB 配合时间有不同步投入与同步投入2 种情况。不同步投入指的是DCCB 与CFC依据不同的检测判据阈值启动,其中DCCB 的t0~t5保持不变,CFC 的故障检测时间t′4随判据阈值变化而变化。同步投入指的是DCCB 与CFC 采用相同的检测判据阈值,即t0~t′4与t0~t4保持一致,故障检测时间随判据阈值变化而变化,但DCCB 机械开关延时阶段固定不变,即t4~t5保持为3 ms 不变。

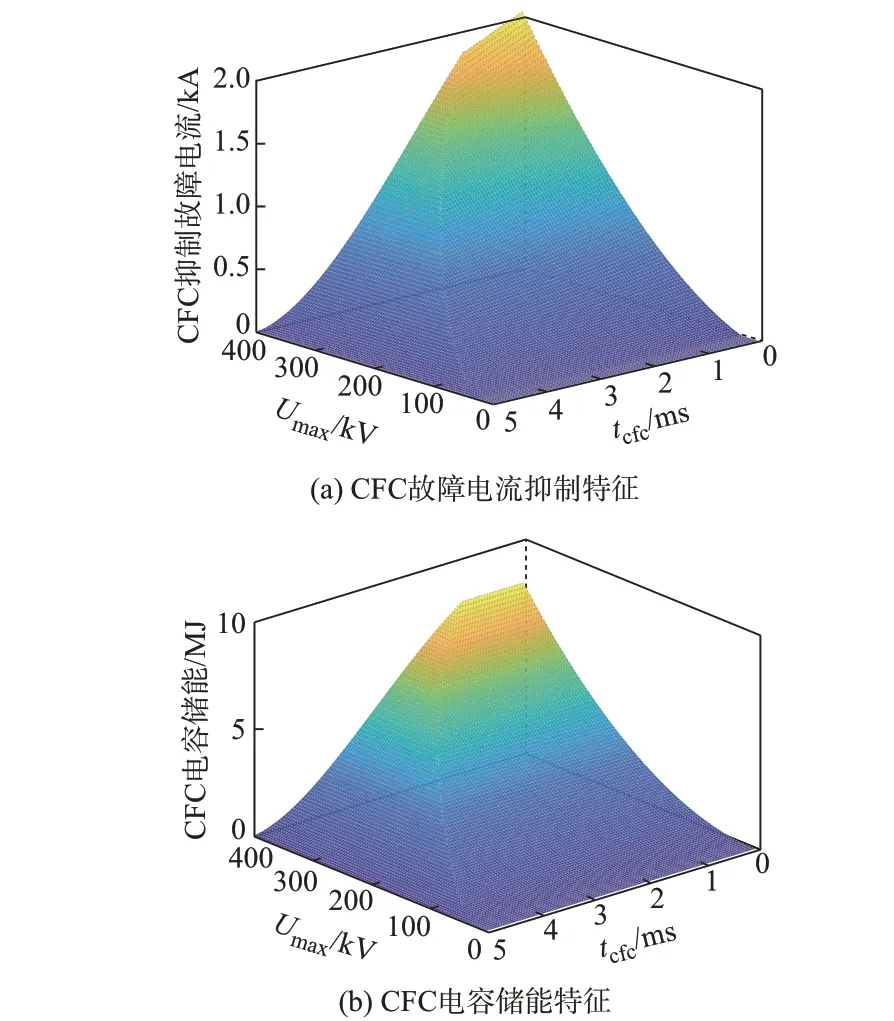

为研究在不同步情况下tcfc(tcfc为CFC 投入时间t′4)对故障电流的影响,改变tcfc,其他参数如附录A表A2 所示,DCCB 在故障发生5 ms 时完全断开,将t5代入式(2)得到5 ms 时无CFC 时的直流电网故障电流值,将该值与5 ms 时有CFC 投入时的直流电网故障电流值作差,得到了CFC 对抑制故障电流做出的贡献值,图5(a)为CFC 抑制的故障电流随tcfc与Umax变化的三维图。

图5 不同步投入情况下CFC 投入时间对故障电流的抑制特征Fig.5 Suppression characteristic of CFC operation time on fault current in asynchronous operation

由图5(a)可知,当tcfc越小、Umax越大时,CFC 对故障电流幅值的抑制部分越大。图5(b)为CFC 在tcfc与Umax变化下电容储能的变化。由图5(b)可知,当Umax一定时,电容储能随着tcfc减小而增大到上限后不再增加,而图5(a)中CFC 对故障电流幅值抑制效果虽然减少,但抑制的故障电流在继续增加,则此时式(10)不再适用于分析CFC 的限流能力。在投入时间变化情况下应选择更为合适的判据来分析CFC 的限流能力。

图6(a)为Umax=300 kV 下5 ms 时故障电流随tcfc变化的限流效果图。图6(b)为Umax=300 kV 下,在0 ms 与2 ms 时的CFC 电容电压随时间变化图。

图6 不同步投入情况下CFC 投入时间对故障电流的影响Fig.6 Influence of CFC operation time on fault current in asynchronous operation

由图6(a)可知,5 ms 时故障电流幅值随着tcfc的减小而减小,而由图6(b)可知,5 ms 时tcfc=0 ms 与tcfc=2 ms 情况下CFC 都充至上限,即2 种情况下CFC 电容储能相同,但其充至上限所需时间不同。

图6(b)中电容电压充电容量与限流时间围成的面积(红、蓝阴影部分)表示为对故障电流幅值抑制做出的贡献[30]。通过积分计算,当Umax=300 kV时,tcfc=0 ms 与tcfc=2 ms 所围面积的比为1∶0.627。可以看出CFC 投入越早,充电电流越小,电容充至上限所需时间越久,而其所围面积对应了2 种情况下CFC 的限流能力。

通过图5 和图6 分析可得,在投入时间影响条件下,并非电容电压上限值越大,CFC 限流效果越好。同时,通过电容储能对CFC 限流能力的判断不再适用,而引入CFC 电容电压限流贡献度的分析方法更为合理。

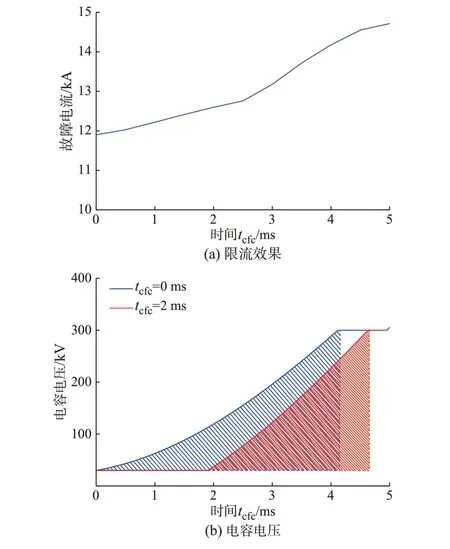

图7(a)展现了同步投入情况下CFC 其他参数不变,固定DCCB 与CFC 动作间隔时间(t′4~t5),不同故障检测阶段时间(t1~t′4)对故障电流产生的限流效果影响。由图7(a)可知,检测故障的时间变化导致t′4~t5提前,其故障电流幅值变小,但也会造成DCCB 限流动作不可靠的风险。

图7 同步投入情况下CFC 投入时间对故障电流的影响Fig.7 Influence of CFC operation time on fault current in synchronous operation

通过对CFC 不同步投入与同步投入的分析,可以得出以下结论:

1)对于不同步投入情况,CFC 对故障电流幅值的抑制程度取决于限流阶段电容充电电压的贡献。通过图6 的分析,可以得到电流越小时,充电时间越长,充电电压与时间所围面积越大,其对电流幅值的抑制贡献也越大。但过晚的投入会导致Umax增加,不会提高限流效果,故在不同步投入情况下,应该考虑t′4与Umax的关系合理进行参数选择。

2)对于同步投入情况,CFC 与DCCB 投入时间越早,故障电流越小,CFC 的贡献度会越低,因故障电流较小时,电容充电慢,导致故障电流转移至DCCB 的MOA 支路时CFC 也未充至上限。但其故障检测早导致DCCB 投入时间早,所以断开时故障电流幅值越小,但对DCCB 开断速度要求很高,限流动作越不可靠[31]。故在限流需求不是很强的时候,应该在满足充满的条件下进行限流,减少限流动作不可靠的风险。

4 仿真分析

为验证CFC 限流参数分析的正确性,在PSCAD 中搭建了如附录A 图A6 所示的含CFC 的四端柔性直流电网仿真模型,在不同条件下进行CFC 对故障电流限流的仿真验证,其中仿真系统参数如附录A 表A3—表A5 所示。

4.1 故障电流计算方法仿真验证

为验证第2 章中含CFC 直流电网故障电流的计算方法,进行不同故障条件下有无CFC 的故障限流对比。设tcfc=2 ms,故障发生在换流站MMC3 近端与远端时,金属性故障下的故障电流与CFC 电容电压如图8 所示。

由图8 可知,在金属性故障下近端与远端所有阶段的电流和CFC 电容电压变化曲线与计算曲线基本拟合,即本文对故障电流计算分析的准确性较高。由图8(a)和(c)可知,在金属性故障情况下,远端故障电流幅值大于近端电流幅值,图8(b)和(d)显示了故障发生后的电容电压的变化情况,其中,通过对蓝色阴影面积进行积分计算,可以得到近端与远端的面积比为1∶0.81。由此可以看出,线路上的阻抗大小对CFC 的限流效果影响较大。

图8 金属性故障下CFC 抑制故障电流效果Fig.8 Effect for CFC for suppressing fault current with metallic fault

过渡电阻为20 Ω 的情况下CFC 抑制故障电流的效果如附录A 图A7 所示。由图A7(a)和(c)可知,在过渡电阻为20 Ω 的情况下近端与远端所有阶段的故障电流和CFC 电容电压变化曲线与计算曲线也基本拟合。对图A7(b)和(d)蓝色阴影面积进行积分计算,可以得到近端与远端的面积比为1∶0.67,即在非金属故障条件下,CFC 在近端与远端的限流差距增大。

4.2 参数分析仿真

为验证第3 章对限流参数的研究分析,在PSCAD 仿 真 模 型 中 设 置CFC 参 数,t′1~t′4为2 ms,t5=5 ms,Umax=300 kV,分别选取图3 中3 组等效电容参数1.06×10-4、0.5×10-4、3×10-4F 进行仿真验证,其余参数如附录A 表A5 所示,其仿真结果如图9 所示。

图9(a)为等效电容为1.06×10-4、0.5×10-4、3×10-4F 时CFC 对故障电流的抑制效果。从图中可以明显看出等效电容为1.06×10-4F 时CFC 对故障电流的抑制效果最好,符合第3 章对等效电容的分析。图9(b)为3 个不同等效电容情况下的CFC电容电压变化。根据积分计算可以得出蓝色、红色、黑色阴影面积比为1∶1.94∶0.75,对应了图9(a)中故障电流幅值抑制的程度大小,即CFC 对故障电流的抑制效果取决于电容电压对故障电流幅值的抑制贡献。

图9 不同等效电容下CFC 抑制故障电流效果Fig.9 Effect of CFC for suppressing fault current with different equivalent capacitances

附录A 图A8 为取图3 中3 组上下限差值(400 、340、240 kV)下的仿真图。除Umax外其他参数与附录A 表A5 一致。图A8(a)为故障电流仿真结果,可以明显看出差值越大,对应的限流效果越好,符合第3 章对电容电压上下限差值的分析。图A8(b)为CFC 电容电压变化情况,Umax=270 kV 与Umax=370 kV 的电容先后充至上限,Umax=430 kV 电容在t5时刻也未充满,即在Umax选择时应充分考虑t5时刻充电情况。

附录A 图A9 为不同CFC 投入时间对故障电流的影响,除Umax外其他参数与附录A 表A5 一致,由图A9(a)可以看出t′4越小,其限流效果越好。Umax=300 kV 时,由图A9(b)可看出,t′4为0.5 ms 时电容电压充电容量与限流时间围成的面积大于t′4为2 ms时的面积,即投入时间越早,CFC 对故障电流幅值抑制的贡献越大。而投入时间t′4为4 ms 时300 kV电容电压上限值和400 kV 电容电压上限值对故障电流幅值的抑制程度一致,通过图A9(b)可知,此为投入时间电容未充至上限导致,符合第3 章对CFC投入时间的分析。

5 结语

为抑制多端柔性直流电网的短路电流,本文对CFC 故障电流抑制特性进行分析,研究了其拓扑结构和工作原理,以及其在故障发生阶段的控制策略和与DCCB 配合的动作时序。文中对于故障发生时不同阶段的CFC 等效模型进行了推导,对故障电流表达式进行了计算分析,并针对分析结果研究了不同限流参数对故障电流的影响。通过仿真验证了CFC 故障电流解析式与不同限流参数分析结论的准确性。分析结果表明,CFC 限流存在最佳等效电容,且电容电压上下限差值越大,对故障电流幅值抑制越明显。对于CFC 与DCCB 配合时间的分析表明,CFC 对故障电流幅值的抑制程度取决于限流阶段电容充电电压的贡献。

分析与仿真验证表明,CFC 能有效减小故障电流幅值;CFC 在非时间参数影响下对故障电流抑制的能力取决于CFC 的电容储能;CFC 对故障电流的抑制效果在非同步投入情况下取决于电容电压对故障电流幅值的抑制贡献。本文研究内容能够为CFC 故障限流能力参数选择提供参考,当拓扑变化后,本文研究的参数分析方法仍有适用性,即可综合考量经济性以及实际投入模块需求来选择最优参数。

CFC 的故障限流应考虑和主保护的配合,本文仅对CFC 限流过程与DCCB 配合的抑制特性进行分析,对主保护灵敏度的影响还有待分析,重启过程和DCCB 与主保护的配合也是下一步的研究方向。

附录见本刊网络版(http://www.aeps-info.com/aeps/ch/index.aspx),扫英文摘要后二维码可以阅读网络全文。