热力管道定向穿越施工回拖力计算方法选择分析

宋发明

(中铁十六局集团第一工程有限公司,北京 101300)

0 引言

水平定向钻法施工技术起源于石油钻井工业,具有施工进度快、安全性高、节能环保、经济效益好等优点,被广泛应用于市政项目中的管线穿越道路、河流和障碍物工程施工[1]。主要施工过程分三个阶段:一是根据设计轨迹进行导向孔钻孔;二是沿导向孔进行逐级扩孔;三是回拖管道,完成管道铺设[2]。回拖力是确定施工工艺、合理选择机械设备的重要基础性数据,因此在施工前必需进行回拖力计算[3]。管道在回拖过程中受力复杂,回拖力的计算方法也有多种,目前现行技术规范、规程中主要采用的有净浮力法、摩擦力法和ASTM法三种计算方法。本文对三种计算方法进行比较分析,从中确定一个相对合理的计算方法。

1 回拖力计算法

1.1 净浮力法

《水平定向钻法管道穿越工程技术规程》(CECS 382-2014)和《油气输送管道穿越工程施工规范》(GB 50424-2015)采用净浮力法计算回拖力[4]。其计算思路是回拖力由管道与孔壁间摩阻力和泥浆对管壁的黏滞阻力构成,计算公式如下(未考虑钢管外有保温层和保护套管情况,当有保温层和保护套管时需对公式进行调整):

式中:

T——回拖力,kN;

D——管道内径,m;

D1——管道外径,m;

t——管道壁厚,m;

L——穿越长度,m;

f h——管道外壁与孔壁间的摩擦系数,一般取0.1~0.3;

γm——钻孔泥浆重力,kN/m³;

γp——管道材料重力,kN/m³,钢管取78.5 kN/m³;

ωw——穿越段管道在浮力控制时配重,kN/m;

K——孔道内泥浆黏滞系数,kN/m²,根据泥浆黏性大小在0.15~0.35之间取值。

1.2 摩擦力法

《给水排水管道工程施工及验收规范》(GB 50268-2008)和上海《排水管道定向钻进敷设施工及验收技术规范(试行)》采用摩擦力法计算回拖力[5]。公式中回拖力由土体对钻头的迎面阻力和孔壁对管道外壁的摩阻力构成,计算公式如下:

式中:

P t——回拖力,kN;

P F——扩孔钻头迎面阻力,kN;

P1——管道外壁周围摩阻力,kN;

D k——扩孔钻头外径,m,一般取管道外径的1.2~1.5倍;

R a——迎面土挤压力,kPa,在孔道泥浆中黏性土可取50~60kPa,砂性土可取80~100 kPa;

f1——在孔道内管道外壁所受平均摩擦力,kN/m²,黏性土可取0.3~0.4kN/m²,砂性土可取0.5~0.7kN/m²。

1.3 ASTM法

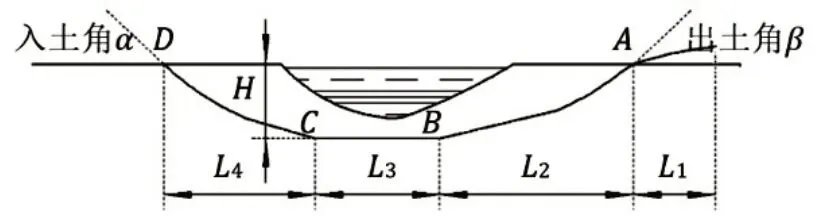

《水平定向钻法管道穿越工程技术规程》(CECS 382-2014)中塑料管道采用ASTM法计算回拖力,计算法的理论基础是阿基米德浮力定律和绞盘效应,公式中回拖力由管道与地面、孔壁间的摩阻力和在弯曲状态下由绞盘效应增加的阻力构成。当钻孔无水平方向弯曲的情况时,其典型轨迹由曲线段—直线段—曲线段组成(见图1)。

图1 典型钻孔轨迹示意图

可采用递推关系式计算所需要的回拖力,计算公式如下,回拖力取T A、T B、T C、T D中的最大值。

式中:

T A——管道回拖至A点的回拖力,kN;

T B——管道回拖至B点的回拖力,kN;

T C——管道回拖至C点的回拖力,kN;

T D——管道回拖至D点的回拖力,kN;

L1——管道的附加长度,m;

L2——管道入土端竖向曲线段所对应的水平距离,m;

L3——最大埋深处管道水平距离,m;

L4——管道出土端竖向曲线段所对应的水平距离,m;

H——管道最大埋深,m;

f g——管道外壁与地面的摩擦系数,塑料管道可取0.5;

f h——管道外壁与孔壁的摩擦系数,一般可取0.3;

ωP——管道重力,kN/m;

ωf——在钻孔泥浆中管道所受净浮力,kN/m;

α——入土角,rad;

β——出土角,rad。

2 工程实例

以下工程实例均为供热管道定向穿越施工,需考虑管道保温层和塑料外护管所受重力和浮力对回拖力的影响,因此净浮力法计算公式(1.1节)调整如下:

1.3节ASTM法计算公式中管道重力ωP、净浮力ωf公式如下:

式中:

D wh——外护套管外径,m;

D s——钢管道外径,m;

t wh——外护套管壁厚,m;

γwh——外护套管重力,kN/m³;

γb w——保温层重力,kN/m³。

2.1 唐山曹妃甸滨海大街至幸福花园段热力工程

工程供回水管道设计温度分别为120/60℃,设计压力为1.6MPa,钢管规格为D820mm×10mm,外护管采用D960mm×14mm高密度聚乙烯塑料管(γwh=9.55kN/m³),中间保温层为56mm厚改性聚氨脂泡沫(γb w=0.8kN/m³)。管道穿越唐海路及两侧池塘,穿越地段地质为黏土,穿越段总长L=377m(附加长度L1=24m,L2=188.47m,L3=0m,L4=188.47m),入土角α=5.1°(0.08901弧度),出土角β=5.1°(0.08901弧度),管道最大埋深H=8.4m,最终扩孔钻头外径D k=1.2m,泥浆重度γm=10.8kN/m³,施工中采用注水配重措施控制净浮力,管道与地面间挖槽注水降低摩阻力。

取管道与孔壁的摩擦系数f h=0.3、孔道内泥浆黏滞系数K=0.175kN/m²、迎面土挤压力R a=55kPa、管道外壁平均摩擦阻力f1=0.35kN/m²、管道与地面的摩擦系数f g=0.35,将上述参数对应代入净浮力法、摩擦力法和ASTM法公式进行计算,得出的最大回拖力计算值,并与实测值的对比,结果见表1。

表1 最大回拖力计算值与实测值对比表(一)

2.2 唐山曹妃甸四农场一次线热力工程

工程供回水管道设计温度分别为120/60℃,设计压力为1.6MPa,钢管规格为D426mm×7mm,外护管采用D550mm×8.8mm高密度聚乙烯塑料管(γwh=9.55kN/m³),中间保温层为53mm厚改性聚氨脂泡沫(γbw=0.8kN/m³)。管道穿越迁曹公路,穿越地段地质为黏土,穿越段总长L=231.7m(附加长度L1=24m,L2=115.85m,L3=0m,L4=115.85m),入土角α=7.2°(0.12566弧度),出土角β=7.2°(0.12566弧度),管道最大埋深H=6.3m,最终扩孔钻头外径D k=0.8m,泥浆重度γm=10.8kN/m³,施工中采用注水配重措施控制净浮力。

取管道与孔壁的摩擦系数f h=0.3、孔道内泥浆黏滞系数K=0.175kN/m²、迎面土挤压力R a=55kPa、管道外壁平均摩擦阻力f1=0.35kN/m²、管道与地面的摩擦系数f g=0.5,将上述参数对应代入净浮力法、摩擦力法和ASTM法公式进行计算,得出的最大回拖力计算值,并与实测值的对比,结果见表2。

表2 最大回拖力计算值与实测值对比表(二)

3 比较分析

结合2.1节和2.2节案例工程,根据表1和表2数据,对三种回拖力计算法产生偏差的原因进行分析。

(1)影响回拖力的主要因素有管道受自身重力作用与地面产生的摩阻力、在孔道内受净浮力作用与孔壁产生的摩阻力、在弯曲状态下受绞盘效应和弯曲效应产生的附加应力引起的管道与孔壁的摩阻力、孔道内泥浆对管壁的黏滞阻力、管端流体动阻力以及所受净浮力,其中管道与地面和孔壁的摩阻力是影响回拖力大小的重要因素[6]。不同的回拖力计算法考虑的影响因素不尽相同,计算结果间的差异也较大。

(2)净浮力法公式中回拖力由管道与孔壁的摩阻力和泥浆黏滞阻力构成,计算得出的最大回拖力明显小于实测值,主要原因是忽略了管道与地面的摩阻力[7]。热力管道钢管外设有轻质保温层,在回拖过程中常采取配重措施控制净浮力,以减小管道与孔壁的摩阻力。以2.1节工程实例为例,注水配重后管道所受净浮力仅为自重的9.4%,管道与地面的摩阻力远大于与孔壁的摩阻力,最终导致计算结果比实测值明显偏小。在地面摩阻力大于孔壁摩阻力前提下,偏差值大小与每米管道所受净浮力和重力的比值(ωf/ωP)成反比,与穿越段管道长度(L)成正比。

(3)摩擦力法考虑的是管道和孔壁的摩阻力和扩孔钻头迎面阻力,最大回拖力计算结果与实测值相比数值较大,原因是公式构建的力学模型认为在孔内管道外壁四周受相同的单位阻力,管道外壁全部与孔壁接触,没有考虑泥浆的减阻作用[8]。另外公式中还计算了扩孔钻头迎面阻力,实际施工时孔道的直径一般扩至管道外径的1.2~1.5倍,经清孔后,在回拖过程中钻头前堆积的沉渣很少,所受的迎面阻力小到几乎可以忽略不计。

(4)ASTM法考虑了管道与地面和孔壁的摩阻力、绞盘效应力和净浮力对回拖力的影响,最大回拖力计算值与实测值的偏差相比净浮力法和摩擦力法都小,但数值也偏低,其主要原因是实际施工时的穿越轨迹不可能是理想的设计轨迹,有时会出现多个拐点,实际存在的绞盘效应力通常比计算值偏大。

4 结束语

本文依据工程实例的基础数据,分别采用净浮力法、摩擦力法和ASTM法计算最大回拖力,通过对计算值和实测值的比较分析得出结论如下:

(1)管道在回拖过程中受力复杂,至今尚未有与其工况相吻合的力学模型公式,上述三种计算方法的计算结果均为估算值。公式中都涉及一些经验参数,其中最重要的是摩擦系数,合理确定这些参数的取值,能够有效降低计算偏差。

(2)施工中穿越轨迹与设计轨迹存在偏差,可能存在多个拐点,孔壁没有设想的稳定顺滑,可能存在局部缩径、小范围塌孔情况,受施工场地所限时在地面摆放的管道轴线与穿越轨迹可能存在水平夹角,这些因素都会导致回拖力增大,为保证工程顺利施工,一般按回拖力计算值的1.5~3.0倍选取水平定向钻机型号。

(3)热力管道钢管外设有轻质保温层,在孔内所受浮力大于同直径钢管,施工中宜采取配重措施控制净浮力,尤其是大孔径管道,可有效减小回拖力。

(4)ASTM法采用逐点递推的计算模型比较吻合管道的实际受力状态,对影响回拖力的因素考虑得较充分,在三种方法中计算值与实测值偏差最小,推荐在热力管道定向穿越施工时用此方法计算回拖力。