应用QC 方法提高轻型发射机一次装调合格率

余 捷,黄 奕,李爱华,吴海东,左亦功

(1.南京模拟技术研究所,南京 210016;2.陆军装备部驻南京地区第四军事代表室,南京 210007)

1 课题选择

轻型发射机为实兵交战对抗训练系统组件,与其它子系统一起构成实兵战术对抗演练环境。轻型发射机外挂在自动步枪枪管上,扣动扳机后发射激光模拟实弹射击,触发被命中战士穿戴的接收探头,通过激光信息解码上传至主控平台,显示战士身份、被命中武器类型、弹药类型及数量、毁伤情况、定位状态、交火事件等信息,从而实现模拟实弹射击的效果。

轻型发射机用于携带自动步枪的单兵个体单位,配发数量大,功能需求全面。2021 年6 月至7 月,车间生产轻型发射机一次装调合格率偏低(见图1),生产进度难以满足客户需求。鉴于此,由11人自发成立QC 小组,将提高轻型发射机的一次装调合格率作为课题,开展质量攻关。

图1 QC 小组选题流程图

2 现状调查及目标设定

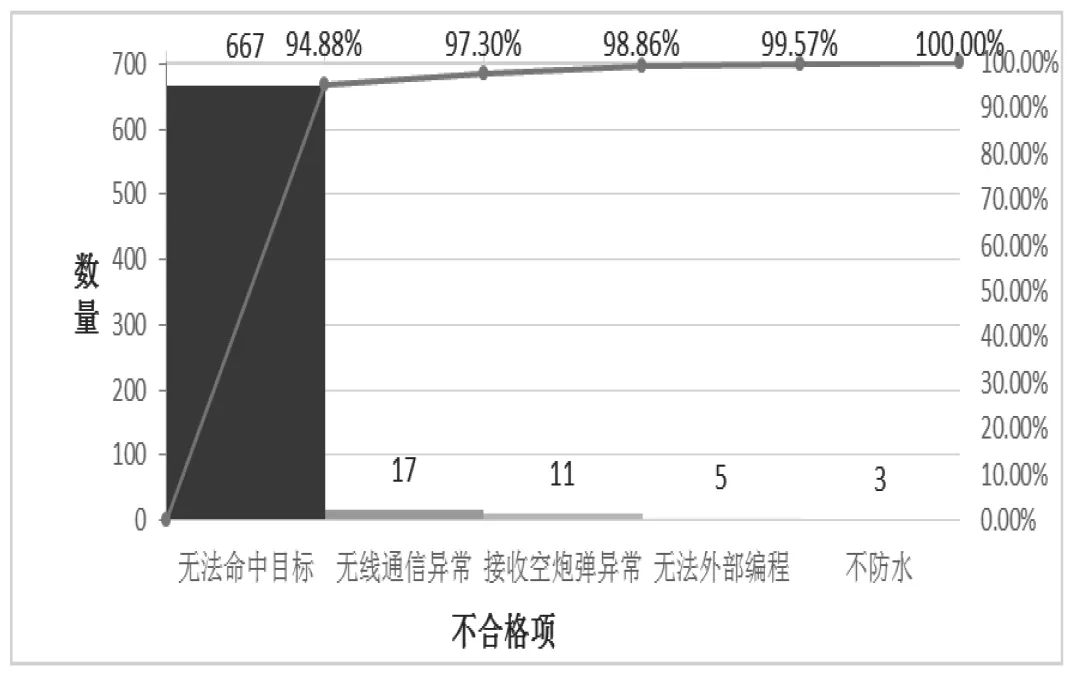

小组采用分层法、排列图[1]对相关数据进行调查统计,并从功能不合格现象和工序产生的问题类型两个递进层面展开调查。

2.1 分层一:功能不合格现象

2021 年7 月共投产轻型发射机1705 件,其中一次装调合格品1002 件,不良品703 件,一次装调合格率为58.77%。查阅生产现场7 月份的装配调试记录,对轻型发射机一次装调按测试功能不合格项进行数据分类统计,如表1 所示。

表1 功能不合格现象分层调查表

根据数据统计情况,采用排列图寻找“关键的少数”,如图2 所示。

图2 功能不合格现象统计排列图

2.2 分层二:工序产生的问题类型

统计发现“无法命中目标”不合格现象占比最高,达到94.88%。随即对造成“无法命中目标”不合格现象及产生工序进行数据分类统计,如表2 所示。

同样采用排列图寻找“关键的少数”,如图3 所示。

图3 工序产生的问题类型统计排列图

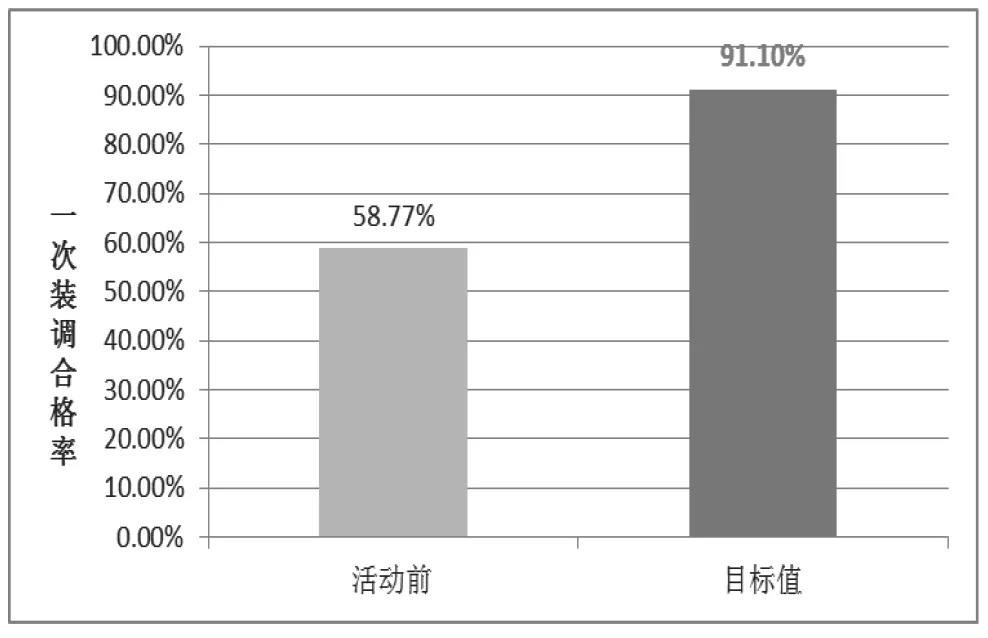

从排列图中可以发现,在激光功能调试工序产生的“光斑位置偏移”问题占比90.10%,是导致轻型发射机一次装调合格率低的症结所在。由现状调查可知,只要解决“光斑位置偏移”这个问题,就可大幅提高轻型发射机一次装调合格率。通过横向、纵向对比及理论计算,小组最终将目标设定为:轻型发射机一次装调合格率91.10%,如图4 所示。

图4 小组活动目标柱形图

3 原因分析

小组成员组织会议,对产生“光斑位置偏移”问题的激光功能调试工序进行分析,并绘制出原因分析系统图(见图5)。分析得出6 条末端原因:1)装调员工技能等级差异;2)红光激光器装调固定方式不合理;3)定位锁紧螺钉损坏;4)光斑尺寸偏大;5)装夹螺钉松动;6)激光器功率低。

图5 原因分析系统图

4 确定主要原因

小组根据系统图对6 个末端因素采取现场测量、试验、调查等分析方法逐项确认,并制定了要因确定计划表。最终确定两项主要原因:一是红光激光器装调固定方式不合理;二是定位锁紧螺钉损坏。

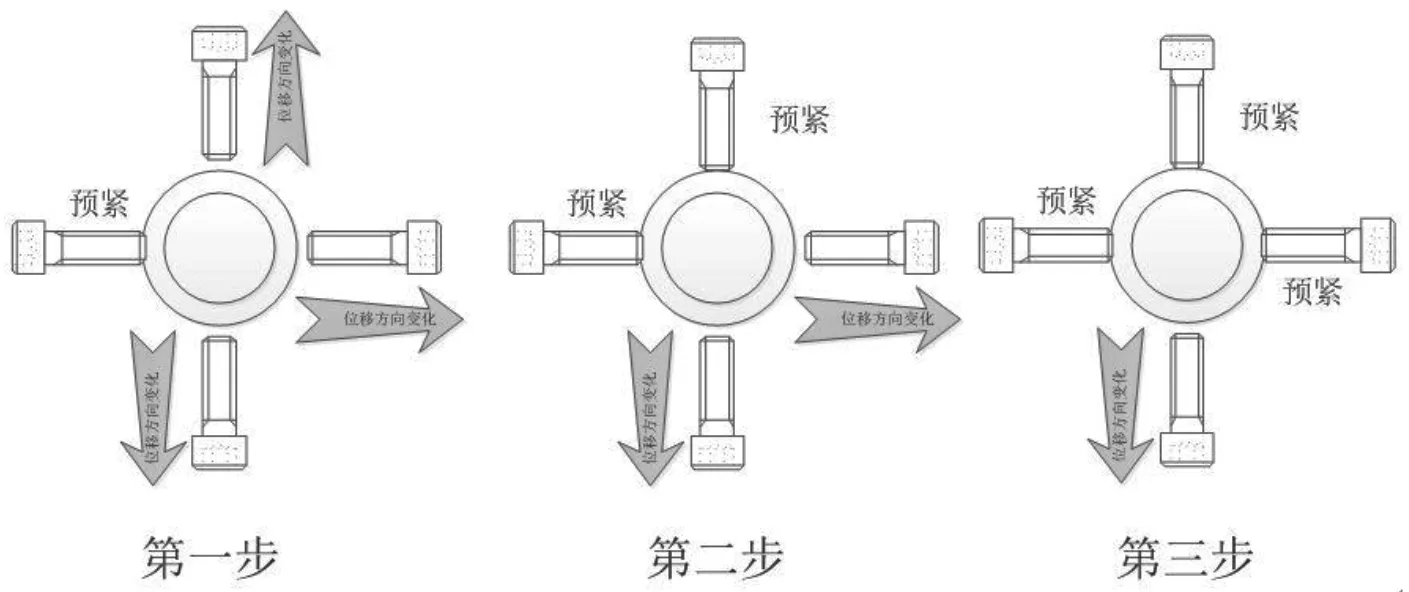

4.1 要因一:红光激光器装调固定方式不合理

小组成员对现场调校的设备及文件进行调查,发现调校设备中红光激光器的安装方式采用内嵌式安装法及四点式螺钉紧定方式(见图6),产品装调过程中需要反复调整角度,螺钉紧固部位需多次进行拧紧和松放。长时间操作时,容易造成红光激光器松动,可能超出文件中激光基准点位置偏移量要求(±10 mm),进而导致光斑位置偏移。

图6 红光激光器安装方式图

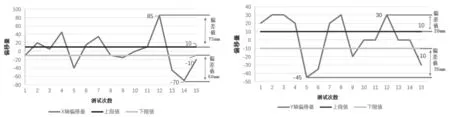

为验证红光激光器松动与光斑位置偏移的关系,小组将基准点的坐标定位在靶板X 轴向110 mm,Y 轴向110 mm,然后使用一件轻型发射机反复装夹测试15 次,记录基准点在坐标板上X 轴、Y 轴位置,并计算出偏移量(见图7)。

图7 X、Y 轴位偏移量折线图

从测试数据中可以发现,红光激光器装调固定方式造成基准点偏移量最大达到75 mm,是要求范围的6 倍,且无规律性,无法有效确认基准点位置。可见,红光激光器装调固定方式不合理对光斑位置偏移存在很大影响,是要因。

4.2 要因二:定位锁紧螺钉损坏

小组成员对使用的调试校准平台进行检查,发现用于定位的锁紧螺钉均锈蚀、破损,呈现不同程度损坏,如图8 所示。

图8 锁紧螺钉锈蚀破损图

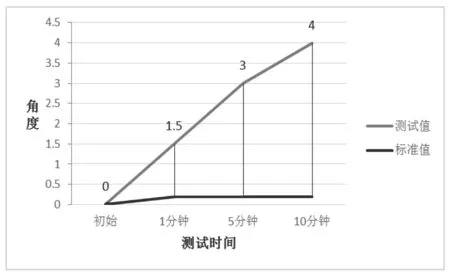

小组成员对校准平台的锁紧功能进行测量验证,记录完成后采用折线图进行比对(见图9),发现锁紧后随着时间推移,校准平台水平轴向角度发生变化,无法保持初始激光基准点位置。

图9 校准平台水平轴向角度变化量对比图

为验证校准平台水平轴向角度变化对光斑位置偏移的影响,小组成员抽取1 套标准光源,分别在15 m、50 m、400 m 处进行偏移量测量,如图10 所示。

图10 角度变化量与偏移值折线图

从测试数据中可以发现,三处均出现位置偏移,且测试距离越远,光斑位置偏移量值越大,50 m 处最大偏移量已达到要求范围的9 倍。可见,定位锁紧螺钉损坏对光斑位置偏移存在很大影响,是要因。

5 对策制定与实施

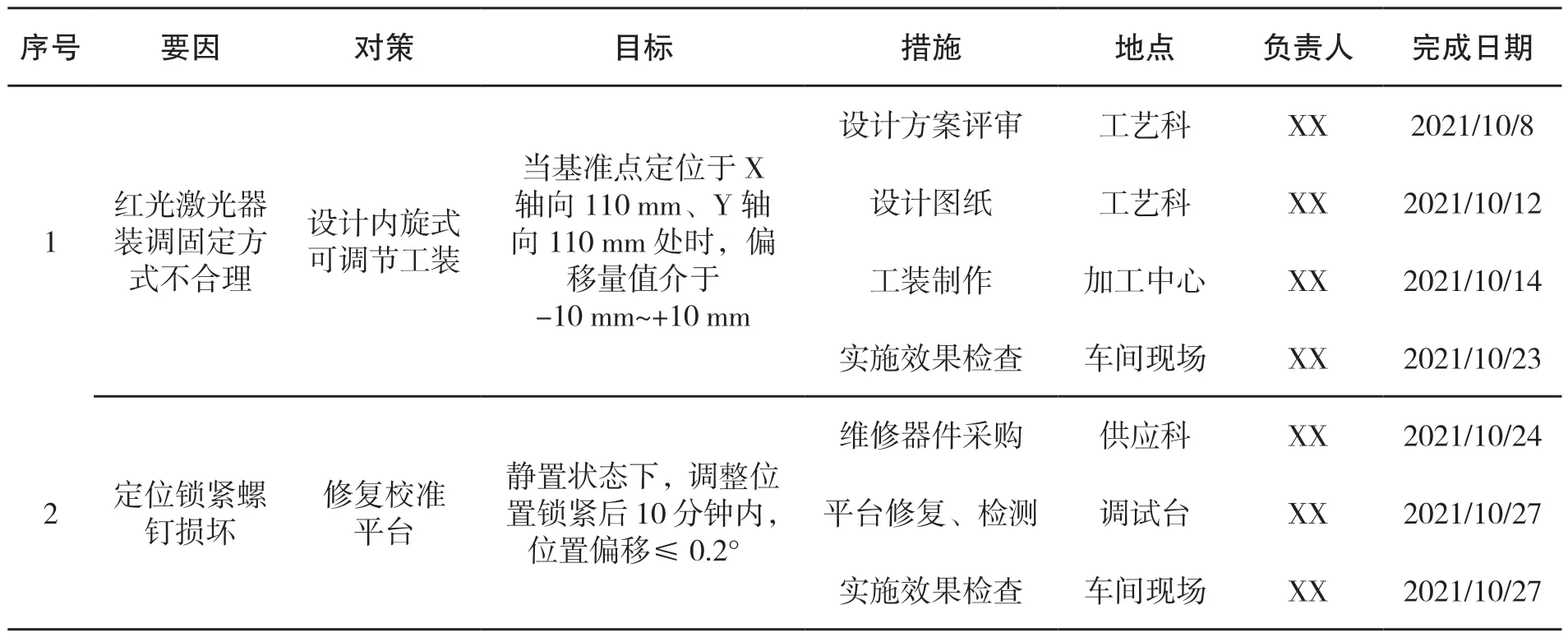

小组成员针对两条要因分别提出两套对策方案,并依据有效性、耐用性、可操作性三个维度对四套对策进行对比,经综合评估,最后选中两套方案,即“设计内旋式可调节工装”和“修复校准平台”。小组通过5W1H 的方法制订对策实施计划表(见表3),并针对不同的对策设定对策目标值,以保证总目标的完成。

表3 对策实施计划表

5.1 对策一:设计内旋式可调节工装

根据内旋式可调节工装的设计方案,将标准光源更改为可调节通用型,并增加调节组件;将模拟枪管更改为一体式枪管,并可依据夹具尺寸更换各种型号;确保工装可简单拆卸、替换,适用于各型号枪管。小组依据实用性、便携性、耐用性、负面影响四个方面对设计方案进行评审,评审通过后再输出图样。新工装装调验证合格后,装调15 件产品并进行测试。从图11 可以看出,激光基准点偏移量都在±10 mm 之间,且无明显波动,符合实施计划要求,对策目标实现。

图11 工装变更后X、Y 轴位偏移量折线图

5.2 对策二:修复校准平台

在对4 个校准平台进行修复后,分别测量平台锁紧静置后1 分钟、5 分钟、10 分钟、30 分钟的角度变化量。从图12 可以看出,变化量都小于0.2°,符合实施计划要求,对策目标实现。

图12 校准平台(修复后)水平轴向角度变化量折线图

6 效果检查

实施对策后,小组成员对2021 年11 月份加工的所有轻型发射机的一次装调合格率情况进行统计。结果显示,对策实施后,共生产四批次1600 件轻型发射机,其中一次装调合格品1471 件,合格率为91.94%,达到并超过了预期目标值(见图13)。为保证课题效果的持续性,小组组员对129 件不合格品进行了分析,发现“光斑位置偏移”已不再是影响轻型发射机一次装调合格率的症结。

图13 小组活动前后一次装调合格率对比图

7 巩固措施

小组对《轻型发射机装配工艺》进行了修订,增加内旋式可调节工装使用要求,并制定了《校准平台工装校验规范》。两份文件均获得批准并得到严格执行。在2021 年12 月和22 年1 月的巩固期内,所有批次生产的轻型发射机的一次装调合格率都超过了小组活动目标值91.1%。可见,巩固期内轻型发射机一次装调合格率维持在良好的水平,巩固措施有效。

8 结束语

本次QC 小组活动共使用管理工具48 次,推动小组成员掌握基于数据的决策方法,增强分析、处理问题的能力,摒弃“拍脑袋”的思维,以实事求是、精益求精的态度钻研工作。后续将继续开展QC 小组活动,并将经验推广到其他产品的质量管理中,进而不断提高产品质量水平。