某输水隧洞工程开挖和支护施工措施分析

高 鹏

(辽宁水利土木工程咨询有限公司,辽宁 沈阳 110001)

水资源对于区域经济发展起着至关重要的作用,而其分布往往不均。输水工程是调配水资源平衡的重要手段,因此不可避免需要开挖隧洞。岩石山体开挖时需要爆破,这对控制超欠挖技术要求很高,而且支护也必须及时跟进,否则容易局部塌方。

1 工程概况

本研究隧洞工程隶属于辽西北供水工程(二段),全长4.39 km,断面形式为圆拱直墙形,成洞断面尺寸为6.6 m×(6.15~7.28 m)(宽×高),设计坡度0.312%。根据地质勘察,项目区的岩石以花岗岩类为主,质地坚硬,发育完整性较好。结合隧洞断面情况,初步设计采用全断面开挖法。

2 隧洞开挖措施

2.1 开挖流程设计

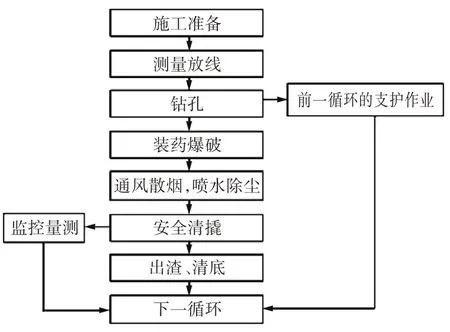

全断面开挖法采用“YT28风动凿岩机钻孔+光面爆破”工艺,侧卸式装载机配自卸车出渣,设计循环进尺为2.5 m,然后利用“人工安装锚杆+喷射混凝土”支护工艺,具体开挖流程如图1所示。

图1 开挖施工工艺流程

2.2 钻爆参数设计

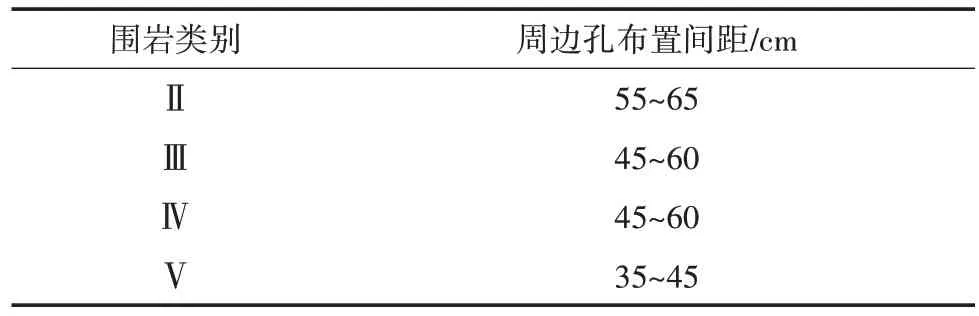

炮孔参数布置与围岩类别直接相关,详见表1。本项目围岩属于Ⅲ类,周边孔布置间距为50 cm。

表1 各类围岩周边孔布置间距

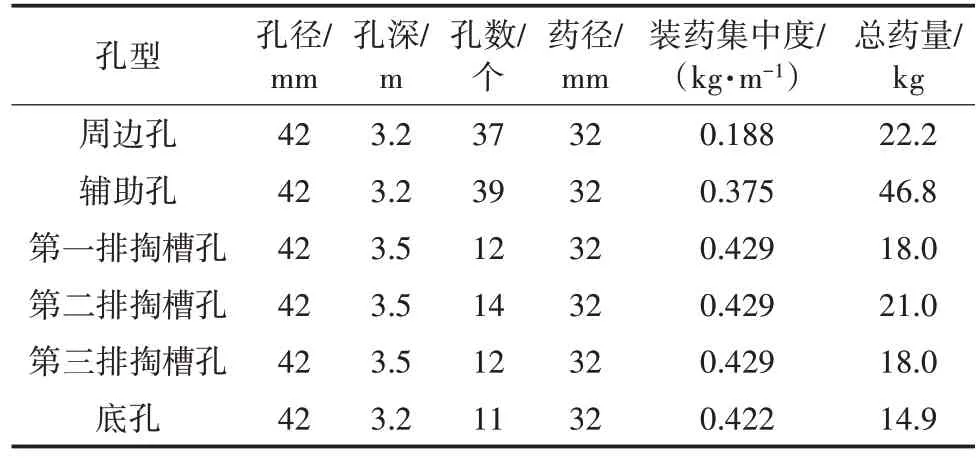

隧洞开挖钻爆参数设计详见表2,炮眼平面如图2所示。孔型不同,孔深、孔数、装药集中度和总量会存在一些差别,施工时应给予注意。

表2 隧洞断面钻爆参数

图2 炮眼布置平面

2.3 开挖要点分析

2.3.1 测量放线

测量放线由专业工程师采用全站仪对设计轮廓线、炮孔逐一精确放样,掌子面开挖断面测量在喷混凝土前进行。洞内临时测量控制点要求埋设牢固并作好防护。在每循环钻孔前测量人员应检查上一循环超欠挖情况,并及时向钻孔施工班组进行交底[1]。

2.3.2 钻孔作业

为保证钻孔质量,设计分区、分部位定人定位施钻,实行钻工作业质量奖罚制。炮孔钻完后,用棉纱堵塞孔口进行保护,防止石渣掉入孔内。对于因堵塞无法装药的钻孔,应予吹孔或补钻。每个钻孔施工完毕后由现场作业班组长进行初步检查并及时纠正偏差,所有钻孔完成后由当班技术员进行复检,重点检查周边孔质量和间距,要求偏差不得大于5 cm,对不符合要求的钻孔需立即补打,在所有钻孔符合要求后才可进行下一步工序[2]。

2.3.3 装药、联线、爆破

具体过程和要求记述如下:①装药前用高压风冲扫孔内。②炮孔全部采用人工装药,一般孔为连续装药,光爆孔为不耦合间隔装药。在连续装药结构中,孔内采用毫秒雷管引爆。起爆雷管置于孔底第二节炸药上,并将聚能穴朝孔口方向[3]。③起爆雷管必须用胶带与炸药绑牢,并注意保护好雷管脚线。④为确保爆破效果及安全,起爆雷管必须严格按爆破设计选择段号。⑤光爆孔使用导爆索引爆,施工时先将炸药药卷按设计药量、间距与导爆索和小竹片捆绑,经检查无误后将炸药串缓慢插入炮孔内。装药时必须用装有橡胶端头的非金属材料制作的炮棍装填。⑥堵孔用专制炮泥进行堵塞,必须堵至孔口。

2.3.4 出渣及清底

采用装载机配合自卸车出渣,直接运到弃渣场。出渣完毕后清出工作面积渣,为下一循环钻爆作业做好准备。在渣场弃渣时,配备1台挖掘机配合自卸车弃渣,防止由于冬季气候寒冷引起自卸车弃渣不流畅,并配备1台装载机对弃渣随时进行清理、整平,防止弃渣冻结,影响后期弃渣倒运。

2.3.5 安全处理及临时支护

出渣前,人工对拱顶危石进行清撬,出渣结束后则清除掌子面及边顶拱上残留的危石及碎块,保证进入人员及设备的安全。根据地质情况,按设计要求局部采用锚杆加固围岩;对较破碎的围岩清撬松动岩块后及时进行初期支护[4]。

3 隧洞支护措施

隧洞开挖后要及时支护,具体工序为:初喷→安装钢架→打锚杆和挂钢筋网→复喷,下面对各工序的施工要点进行分析。

3.1 喷射混凝土

具体过程和要求记述如下:①项目选用普通硅酸盐水泥P.0.42.5,细度模数2.5~3.0的坚硬耐久中粗砂河砂,粒径不大于10 mm连续级配碎石,化验合格的拌和用水。②采用湿喷机作业,喷层厚度15 cm,每10 m设置一处喷混凝土厚度标识(埋设钢筋头)。在喷射前,将松动围岩清理干净,用高压水和高压风冲洗吹净受喷面。③喷射时,喷嘴与岩面保持垂直,且距受喷面0.6~1.0 m,喷射压力控制在0.15~0.2 MPa。喷射路线应先边墙后拱部,分区、分段“S”形运动,喷头作连续不断的圆周运动(直径20~30 cm),后一圈压前一圈1/3,以螺旋状喷射。要求喷射混凝土回弹量顶拱部位不大于25%,其余部位不大于15%[5]。④喷射混凝土完成时间距下次爆破时间的间隔不得小于4 h。喷射混凝土终凝2 h后进行喷水养护,养护时间不少于14 d。

3.2 安装钢架

具体过程和要求记述如下:①本项目钢支架采用HW150型钢,安装间距1.0 m。按设计尺寸在洞外分节焊接,每节两端均焊连接板,并用螺栓连接,加工后必须进行试拼检查,严禁不合格品进场。②钢架安装尺寸允许偏差:横向和高程为±5 cm,垂直度±2°。钢架支撑底脚置于牢固基础上,底板若有超挖用C30混凝土回填,利用锁脚锚杆定位。钢架支撑与围岩之间必须楔紧,2排钢架间用钢筋纵向连接牢固,以便形成整体受力结构。

3.3 钢筋网和锚杆施工

3.3.1 钢筋网

具体过程和要求记述如下:①本项目段为Ⅲ类围岩,挂网形式为顶拱挂设,钢筋网规格Φ8,网格尺寸20 cm×20 cm,在洞口钢筋加工场预制后运至作业面。②首先在岩面喷射一层混凝土作铺垫,之后挂钢筋网,相邻铺设的钢筋网搭接长度不小于200 mm。③挂网后喷射保护层,要求厚度不小于40 mm。

3.3.2 锚杆

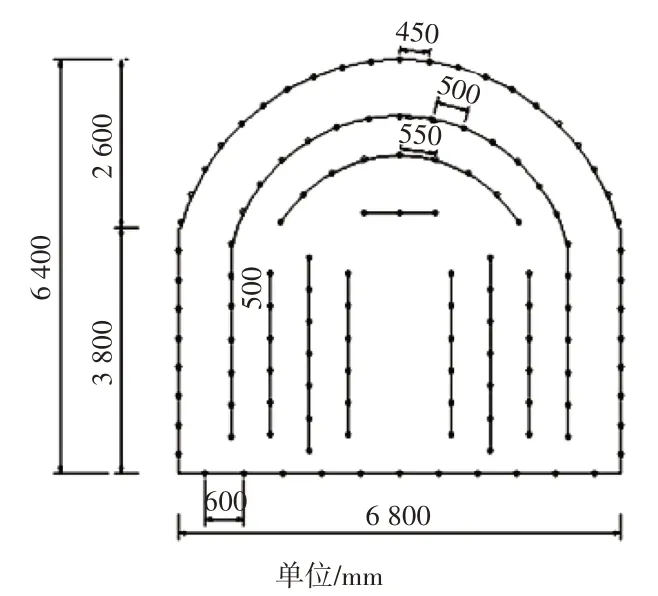

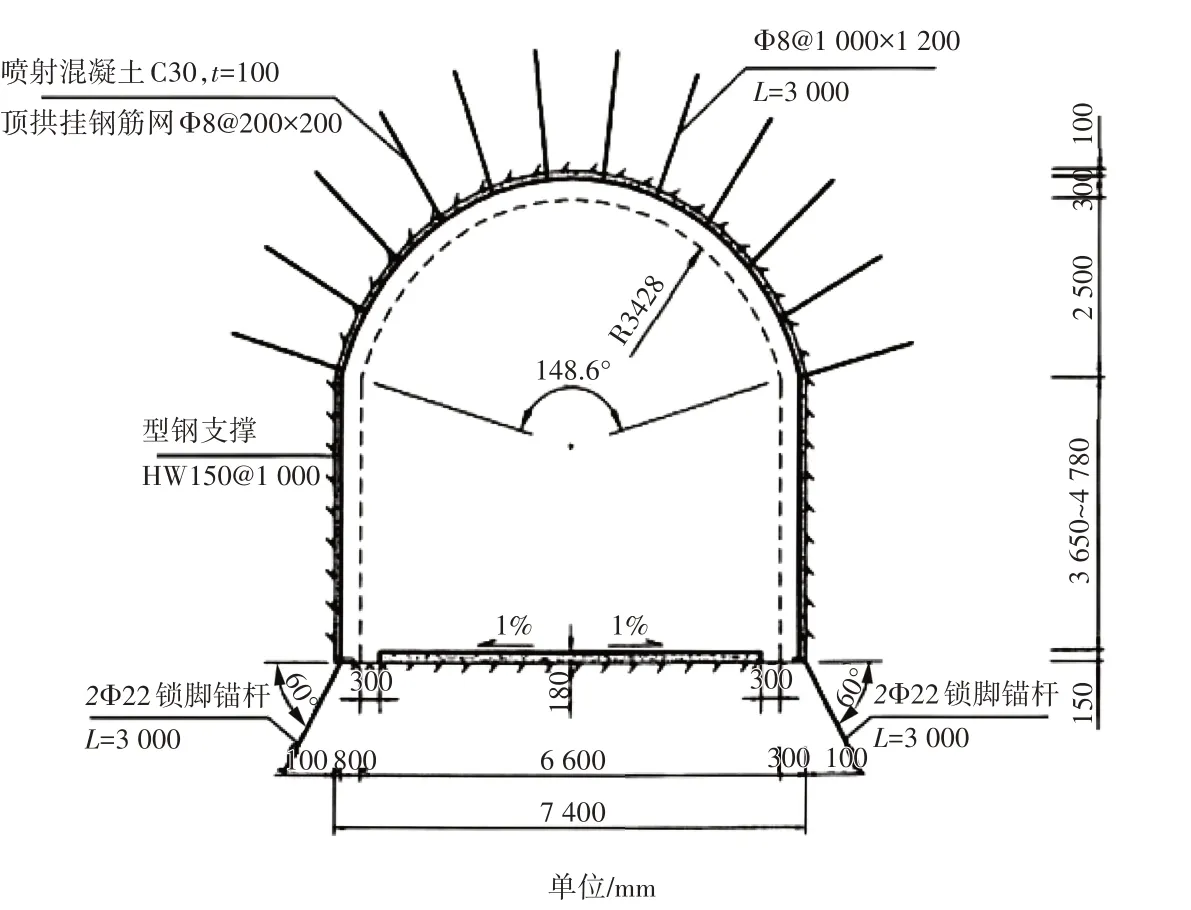

具体过程和要求记述如下:①锚杆杆体采用HRB335级带肋钢筋,使用前要调直、除锈、去污。锚杆端头安装垫板,材质为Q235C级,垫板尺寸150 mm×150 mm×8 mm。紧固后螺母端头锚杆外露长度应小于40 mm,螺母规格为M16。设计锚杆间距1000 mm×1200 mm。②采用水泥卷式锚固剂,要求水泥强度不低于P.0.42.5级,具有快凝、快硬、高强、微膨胀性能。要求提供的锚固力0.5 h应达到50 kN以上、1 h应达到80 kN以上,后期强度稳定。③系统锚杆沿隧洞周边径向布置,当结构面和岩面层明显时,锚杆以较大交角贯穿岩体主结构面或岩面层。④按设计要求定出孔位,允许误差±150 mm;保持锚孔顺直,并与岩面基本垂直;钻孔深度及直径与杆体相匹配。锚杆入岩长度不得小于设计长度的95%。支护结构,如图3所示。

图3 隧洞断面支护结构

4 结语

项目个别地段出现超欠挖现象严重,究其原因是装药量存在较大误差,而且存在个别雷管没起爆问题,后续的支护工作能否及时跟进则直接影响了支护难度。

本项目部分地段围岩完整性较差导致支护困难,经技术人员研究采用先注浆黏结再支护加固措施,最终顺利通过工程验收。在此说明,由于围岩特性千差万别,每个项目对于爆破和支护设计,务必根据实际情况适当调整,照搬其他项目成功经验未必可行。