光机热集成仿真在光学系统无热化设计中的应用研究

宫晓峰,刘 健,陈建发,王建龙,黄 庆

(1.中国飞行试验研究院,西安 710000; 2.中国航空工业集团公司洛阳电光设备研究所,河南 洛阳 471000)

0 引言

当温度变化时,光学镜片的参数随之变化,使得光学系统的最佳像面偏离了原来的位置,即产生了离焦或像移,从而导致光学系统性能急剧下降。

温度对光学系统的影响包含了光学、结构和温度之间的相互作用,即光机热效应。具体体现在:温度使得光学元件折射率发生变化;热胀冷缩效应使得结构零件发生变形,导致光学元件的位置发生变化(如平移、角偏);热胀冷缩效应使得结构零件、光学元件发生变形,导致光学元件面型发生变化;光学元件变形的同时存在温度应力,部分情况下发生应力双折射效应。

无热化设计就是为了补偿温度的影响,使得像面与探测器位置相匹配。在传统的光学系统无热化设计中,最为关注的是光学材料折射率变化。实际上,光学元件位置的变化以及面型的变化对于光学系统无热化的影响同样不可忽视,对于具有应力双折射效应的光学材料来说,应力双折射同样需要被重视。

光机热集成仿真技术,也称光机热集成分析技术,通过对光学仿真、结构力学仿真、热仿真等技术进行集成,实现多学科之间数据的有效传递,从而能够分析温度、压力等载荷条件下光学系统的性能。

基于此,本文在传统光学系统无热化设计方法的基础上,提出了基于光机热集成仿真的光学系统无热化设计方法,并将该方法用于红外成像系统设计。

1 常规的光学系统无热化设计方法

温度会使得光学元件折射率发生变化,从而影响系统焦距。以一个薄透镜为例,薄透镜公式以及温度变化引起的焦距变化率为

(1)

(2)

式中:φ为薄透镜光焦度;f为薄透镜焦距;n为材料折射率;r1和r2为薄透镜两个面半径;dt为材料折射率温度变化率;dl为材料膨胀系数;下标1和2代表两个透镜表面。

光学系统包含有多个光学元件以及光学间隔,需要通过更为精细的方法评估温度对光学系统焦距的影响,并采取相应的补偿方法,即光学系统无热化设计。常规的光学系统无热化设计方法主要有机械被动式、电子主动式和光学被动式补偿法。

常规的光学无热化设计研究工作非常广泛,近期的研究工作有文献[1-2]等。这些研究表明,对于结构形式较为简单的光学镜头,采用传统的无热化设计方法可以取得较好的效果。但是,对于光学构型和结构形式复杂的光学系统来说,这些方法的有效性则面临着挑战。

1.1 机械被动式补偿法

机械被动式补偿法的基本原理是:温度变化时,支撑光学系统的结构材料发生变化,也就是透镜与透镜间的空气间隔会发生变化,使得透镜在轴向产生位移,如果这种位移正好可以弥补温度对折射率及表面半径的影响,则可以补偿由温度变化引起的像面位移[3]。

该方法需要选取特定膨胀系数匹配组合的结构材料:一种方式是采用低膨胀系数的结构材料,例如铟钢;另一种方式是采用膨胀系数相差较大的材料,通过特殊的结构形式实现对焦距变化的补偿。

一般在进行机械被动式补偿设计时,位移是按照距离和膨胀系数进行简化计算的。对于结构形式复杂的光学系统来说,由于结构零件相互之间连接关系的影响,其位移变化将不能按照距离和膨胀系数进行简化计算;其温度分布也不能简单地认为是均有温度场,需要借助有限元的方法得到更为贴近真实的结果。

1.2 光学被动式补偿法

光学被动式补偿法的基本原理是:利用光学材料热特性之间的差异,为了达到消除温度影响的目的,通过不同光学材料之间的合理组合,使得不同特性材料之间有效匹配来实现整个光学系统消热差的目的。采用这种补偿方法,当温度在一个较宽的范围内变化时,光学系统仍具有稳定的成像质量。

光学系统设计时,在满足光焦度方程和消色差方程基础上,光学被动式无热化设计还需要满足消热差方程。仍以薄透镜为例,对温度T求导并简化得

(3)

(4)

式中,α为消热差系数。将式(4)代入式(3)得单透镜消热差方程为

(5)

对于由i个透镜组成的光学系统,其被动消热差方程为

(6)

式中,hi为近轴边缘光线在第i个透镜上的高度。无热化设计中应满足T0=0,考虑到结构材料热膨胀系数,T0=Φθ,Φ为总光焦度,θ为镜筒材料热膨胀系数,即温度对系统造成的像面移动正好抵消镜筒材料形变造成的位移。

光学被动式补偿法有一定的设计难度,对于红外光学系统来说光学材料和结构材料选择受限。由式(3)可知,该方法考虑了折射率对焦距变化的影响,位移仍然是按照距离和膨胀系数进行简化计算的。在设计结构形式复杂的光学系统时,无热化效果并不理想。

1.3 电子主动式补偿法

电子主动式补偿法的原理是:首先计算出系统在不同温度下的像面移动量,输入到一个小型处理器中。在实际使用中,借助温度探测器,测量系统的实际工作温度,将温度输入机器计算出此时的像面移动,再驱动机械马达使得探测面发生响应的移动,从而达到消热差的效果[4]。

电子主动式补偿法主要用于难以进行机械被动式补偿和光学被动式补偿的光学系统。

2 基于光机热集成仿真的光学系统无热化方法分析

传统的光学系统无热化设计方法着重考虑了折射率变化对焦距的影响,简化考虑了位移变化和温度场不均匀带来的影响。但是,对光机热效应考虑不够全面,仅是简单地将结构热膨胀系数代入其中,只简单考虑了光学元件轴向距离的变化,未考虑光学元件面型、倾角的变化,光学元件的相对位置关系也不够精确。因此,为更全面地考虑光机热效应,光机热集成仿真应用于光学无热化设计将能取得更好的效果。

2.1 光机热效应分析

光机热效应是光学、结构、温度相互作用的体现,也可以简称热效应,包括以下几个方面:

1) 众所周知,材料热膨胀会使得零件尺寸发生变化,由于光学元件位于结构零件上,结构零件尺寸的变化将引起光学元件距离(空气间隔)发生变化;

2) 由于零件形状不对称、温度变化、温度不均匀、相邻材料膨胀系数不同等原因,结构零件还会发生弯曲、扭曲变形,从而使得光学元件所处的空间角度发生变化,即产生角偏;

3) 由于光学元件形状不对称、温度升高或降低、温度不均匀、结构与光学元件膨胀系数不同等原因,光学元件受到挤压或拉伸,从而使得光学元件表面面型发生变化;

4) 具有应力双折射效应的光学材料,在应力作用下还会产生应力双折射效应;

5) 温度变化引起光学元件折射率变化。

上述5种效应中,距离变化(效应1)、角偏(效应2)、面型变化(效应3)属于结构热效应;应力双折射(效应4)是结构应力对光学元件的影响;折射率变化(效应5)属于光学热效应。综合起来就是光机热效应。

光学元件距离、角偏、面型的变化、应力双折射效应以及折射率都将影响光学系统的性能,其中,光学元件距离、折射率对焦距有显著影响,角偏对光轴影响较大,面型对成像效果影响明显,应力双折射对角偏和成像效果均有影响。

2.2 光机热集成仿真技术简介

由于结构零件形状多样,布局各有不同,简单地使用膨胀系数计算只能得到距离的变化,无法得到角偏、面型变化等数据,也难以便捷地得到各个光学元件在空间位置分布上的面型、折射率等数据。因此,需要借助先进的仿真技术,建立接近实际的三维模型,对其进行多学科联合仿真,其中,适用于光机热效应的是光机热集成仿真技术。

2.2.1 光机热集成仿真技术基本概念

光机热集成仿真也叫作光机热集成分析,将热仿真、气动仿真、力学仿真等机械(结构)专业仿真技术与光学仿真技术相结合,能够有效对光机热效应进行仿真分析,实现对光学系统性能的评估。

光机热集成仿真需要在力学仿真、热仿真、光学仿真的基础上,实现多学科数据的传递与利用,其流程如下:

1) 完成热仿真,将温度场数据转换为力学仿真软件可以识别的数据,并导入力学仿真软件;

2) 完成力学仿真,将位移变形数据转换为光学设计分析软件可识别的数据,并导入光学设计分析软件;

3) 基于热仿真,计算温度场引起的光学材料折射率变化数据,并导入光学设计分析软件;

4) 数据导入光学设计分析软件后,在光学设计软件中分析光学系统性能。

2.2.2 光机热集成仿真技术应用情况

1981年,美国Honeywell中心的MILLER等首先提出光机热(TSO)集成仿真分析方法的概念和步骤。近年来,光机热集成仿真技术得到了长足的发展,大量研究人员对光机热集成技术进行了研究,并在光学系统设计与分析中进行了应用研究。

国外将光机热集成分析方法大量应用于空间光学仪器与大型地基观测望远镜上。例如,30 m地基望远镜(TMT)在研发时充分考虑了热扰动对主镜、次镜和支撑结构的影响[5];CAVALLER等[6]就风力对欧洲太阳望远镜(EST)的影响展开细致研究。

国内也开始了将光机热集成仿真应用于光学系统的设计与分析,包括成像性能仿真、光轴分析、光学系统无热化设计等。杨耀山等[7]应用光机热集成分析技术开展了光轴稳定性建模与分析;杜伟峰等[8]采用光机热集成仿真方法对空基跟踪平台变焦镜头的传函进行了分析研究;左腾等[9]开展了中波红外镜头光机热集成设计分析研究。这些工作的开展,已经具备了基于光机热集成仿真技术开展光学无热化设计的基础。

2.3 基于光机热集成仿真的无热化设计流程

光机热集成仿真可以有效地对光机热效应进行仿真评估,因此借助该技术可以对无热化设计方法进行改进。基于光机热集成仿真的无热化设计流程如图1所示,主要步骤如下:

1) 按照传统方法进行初始光学系统无热化设计;

2) 根据初始无热化光学系统进行结构设计,得到初始光机结构;

3) 对初始光机结构进行光机热集成仿真,评估光学系统性能是否合格;

4) 改进光学系统或光机结构,例如调整光学元件参数、结构材料、结构支撑形式、结构连接形式等;

5) 根据改进效果迭代设计,直至得到满足要求的光机无热化设计。

图1 基于光机热集成仿真的光学系统无热化设计流程Fig.1 Process of optical athermalization design based on structural-thermal-optical integration simulation

下面以一个卡式红外成像光学系统无热化设计为例,说明基于光机热集成仿真在无热化设计中的应用方法及效果。

3 某卡式光学系统无热化设计

3.1 原始光学系统性能分析

某卡式光学系统,按照常规的光学被动无热化设计方法进行设计,-40~+50 ℃均匀温度场下光学系统的单像元能量会聚度如图2所示,由图2可知,单像元能量会聚度几乎无下降。

图2 均匀温度场下单像元能量会聚度变化Fig.2 Energy convergence degree of single pixel in uniform temperature field

但是,实际系统工作时,发热元器件的存在使得系统各个元件之间有一定的温差。其原因在于,发热器件首先将热量传递到邻近的光学元件和结构零件,再逐次传递到相对较远的光学元件和结构零件;光学元件和结构零件再将热量传递给光学系统外壳;最后,光学系统外壳将热量传递到外界环境中。在该热量的逐次传递过程中,就形成了温度梯度,且不同部位的温度分布存在差异。采用CFDesign仿真得到,环境温度为-40 ℃条件下,各光学元件温度分布如表1和图3所示。

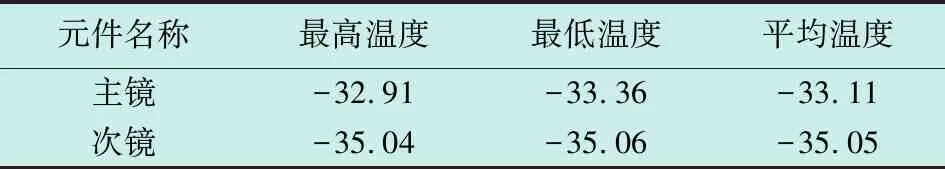

表1 -40 ℃外部环境下各光学元件温度分析结果Table 1 Temperature of optical lens in -40 ℃ environment ℃

图3 光学元件温度分布Fig.3 Temperature distribution of optical lens

从热仿真分析结果中可知,在低温条件下,光学系统各光学元件的温度分布较为均匀,单个光学元件的温差很小,主镜的最大温差不超过0.5 ℃,次镜的温差更小;从各个光学元件对比来看,主镜平均温差比次镜高1.94 ℃。

将温度场输入导入NX.Nastran,仿真光学元件的热变形;利用SigFit将NX.Nastran位移数据转换为面型与位移的seq文件,导入CODEV进行光学性能仿真。仿真得到光学系统单像元能量会聚度,如图4所示。

图4 低温单像元能量会聚度的变化情况(-40 ℃)Fig.4 Energy convergence degree of single pixel in cryogenic temperature(-40 ℃)

由图4可知,单像元能量会聚度约下降10%,说明由温度不均匀性带来的系统像质下降较为严重。由此可见,常规的光学被动无热化设计效果欠佳,需要进一步改进设计。

3.2 光学系统改进设计分析

下面对引起光学系统性能降低的成因进行分析,然后对其进行改进。

镜面的面型变化如图5所示。

图5 第2个镜片面型变化Fig.5 Deformation of lens 2

由图5可知,光学元件表面无明显的非对称变形,与均匀温度变化下的面型相比,其最大峰谷(PV)值变化小于10%,这表明低温造成像质下降的主要原因为位移变化。

进一步分析发现,后截距收缩量较小是导致像质下降的直接原因,因此考虑将探测器支架部分更换为线膨胀系数更大的镁合金,其他镜头的安装支架材料为铝合金。

改进设计后单像元能量会聚度如图6所示。

图6 改进后-40 ℃下的单像元能量会聚度情况Fig.6 Energy convergence degree of single pixel of the improved design at -40 ℃

由图6可知,低温状态下系统的能量会聚度并无明显变化,满足设计要求。

3.3 试验验证

改进后的光学系统完成了加工、装配和高低温试验验证。高低温试验前,波前PV值0.367 9λ(λ=0.632 8 μm),RMS值为0.486λ;高低温试验后,波前PV值0.370 5λ,RMS值为0.449λ。测试结果表明,试验前后系统波前几乎未发生改变。高低温试验中整机成像MRTD测试结果如图7所示,可以看出系统无热化效果良好,达到了预期目标。

图7 高低温试验中成像性能对比

4 结论与展望

基于光机热集成仿真的光学系统无热化设计,是对传统无热化设计的进一步细化,能够更为全面地考虑光学、结构、环境温度之间的相互影响,在设计阶段就可以较为细致地评估真实环境条件下的光学性能,能够提升光学设计效果。

本文通过一个卡式光学系统的光学被动无热化设计,说明了基于光机热集成仿真的光学系统无热化设计可以提升无热化设计效果。