汽车桥壳液压胀形工艺增压系统设计*

吴 娜 刘 超

(①唐山学院交通与车辆工程系,河北 唐山 063000;②唐山学院河北省智能装备数字化设计及过程仿真重点实验室,河北 唐山 063000)

管材液压胀形是制造机械零部件的先进方法,已广泛应用于机械、电子、航天航空和交通运输等领域。液压胀形工艺的关键技术之一是精确控制胀形过程中管坯内液体压力和管端轴向进给量的关系(即加载路径)[1]。Filic L[2]设计的液压胀形系统在侧压头推动工件轴向补料的同时,压缩管坯内的液体以提供胀形压力,适用于胀形压力低、管件容积变化小的液压胀形过程。宋楠等[3]设计的液压胀形增压系统由增压器向管坯内补液,通过比例溢流阀控制增压器低压腔的压力从而控制管坯内压,属于开环控制,压力控制精度较低。刘刚等[4]研发的内压控制系统采用压力反馈控制,以预设的管坯内压力加载曲线为目标,通过反馈管坯内液体的压力,向执行机构发出动作指令,由于执行元件响应速度慢,且轴向补料造成管坯内压波动,故内压控制精度不高。李建平[5]研究的超高压液压胀形系统也采用压力反馈控制,用响应快、精度高的伺服阀控制管坯内压,压力控制精度较高,但价格昂贵、对胀形介质的清洁度要求高。Gelin J C等[6]提出控制进入管坯内液体的体积,间接控制管坯内液体的压力,避免胀形中管坯内压和壁厚急剧变化,并进行了储氢箱的液压胀形工艺试验。徐明等[7]针对某载荷汽车桥壳复合胀形装置的液压系统,结合位移、速度和压力反馈进行了闭环控制,实现了开槽加热管坯的试制。左维等[8]针对胀形液压机进行了升级改造,研究了胀形过程中压力的控制过程,进行了成形件的试验,成形件符合工艺要求。针对大变形汽车桥壳胀形工艺的装备及液压系统的研究尚未见报道。

本文在分析液压胀形工艺的基础上,设计了胀形模具和液压系统,确定了压力控制路径和增压器位移路径,给出了基于位移控制为主、压力控制为辅的控制策略,进行了生产性试验,得到了成形性较好的液压胀形汽车桥壳管件。

1 液压胀形工艺

汽车桥壳胀压成形工艺,即将一定规格的无缝钢管,经缩径、液压胀形,成形为接近轴对称状的预成形管坯,再对预成形管坯内部充液后进行压制成形为桥壳管件。图1为某载重5 t胀压成形桥壳预成形工艺:管坯初始长度为1 345 mm、外径为180 mm、壁厚为7 mm、材料为Q345B,缩径后管坯长度为1 380 mm,两端部外径为146 mm,内径为130 mm,中间部分外径为180 mm。第一次胀形后,管坯外径为260 mm,管坯长度为1 273 mm,管坯单侧轴向进给量为53.5 mm。

图1 某载重5 t汽车桥壳预成形工艺

图2为液压胀形工艺原理简图,其具体过程为:将缩径后管坯2放入液压胀形模具内并密封,然后经进液口5向管坯2内部快速充液至某一定压力后,再用增压系统继续补液,当管坯2内压达到起胀压力时,左侧模具3、右侧模具4在推力F的作用下,开始对向推压管端进行液压胀形工艺补料,在模具到位合模后,继续向管坯的内部充液增压完成校形,胀形结束后经出液口1快速泄压。

图2 液压胀形工艺原理简图

2 液压胀形装置结构及工作原理

2.1 液压胀形装置结构工作原理

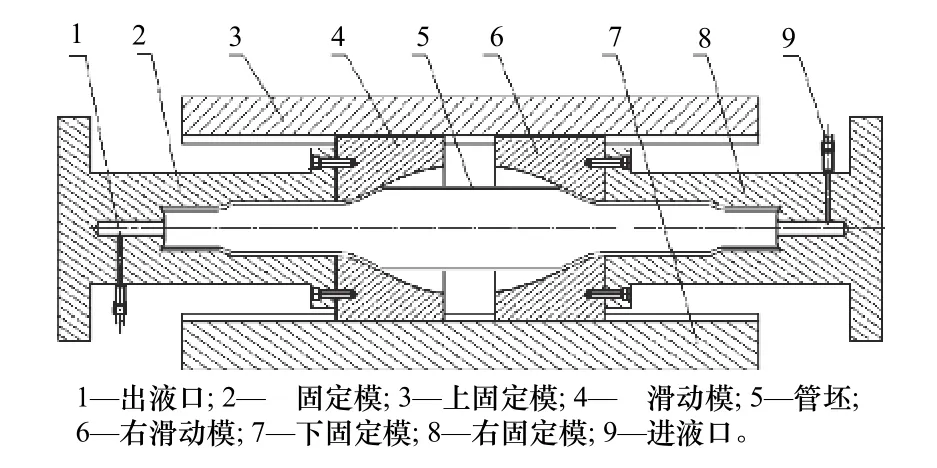

液压胀形模具由出液口、左右固定模、上下固定模、左右滑动模和进液口组成,如图3所示。胀形模具采用水平滑动方式,左右固定模与液压机左右液压缸相固连,左右滑动模固定在左右固定模上,沿着设置在上下固定模上的轨道滑动。出液口安装在左固定模端部,实现液体压力卸载,进液口安装在右固定模,实现向管坯内快速充液及增压系统补液。左右固定模内部加工锥形密封结构,与管坯端部内壁实现高压密封。当缩径后的管坯放入胀形模具内后,左右固定模进给并密封,向管坯内快速充液,之后用增压系统补液,当管坯内压达到初始压力时,左、右滑动模进给补料,合模后继续增压完成校形,胀形结束后快速泄压。

图3 液压胀形模具简图

2.2 液压系统及工作原理

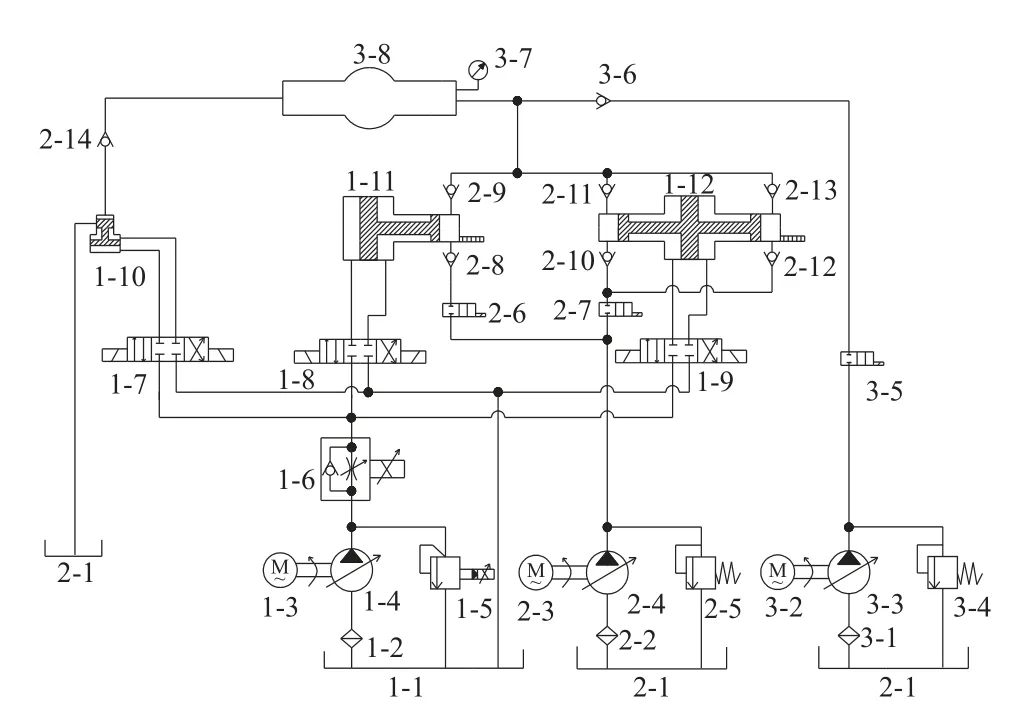

汽车桥壳液压胀形双级增压系统由油箱、电机、增压器、柱塞泵、回油单向阀、三位四通换向阀、比例溢流阀及高压传感器和控制器等组成,该系统可以实现低压快速充液、补液增压、高压校形以及快速泄压,其工作原理如图4所示。低压快速充液由大水泵(3-3)经控制开关(3-5)给管坯(3-8)充液;快速充液结束后,小水泵(2-4)启动,经控制开关(2-6)给单腔增压器(1-11)的高压腔充液,同时,油泵(1-4)将油箱(1-1)中的油液经控制开关(1-8)泵入单腔增压器的低压腔,溢流阀(1-5)控制油压间接控制管坯内压,节流阀(1-6)控制增压器位移间接控制管坯的补液量。高压校形用到双腔增压器(1-12),它的工作原理与单腔增压器类似,油液通过控制开关(1-9)进入低压腔,左右两个高压腔仍由小水泵经控制开关(2-7)充液,活塞双向运动均可对液体增压。校形结束后,控制开关(1-7)换向,管坯内液体通过泄压增压器(1-10)泄压并流回水箱(2-1)。

图4 汽车桥壳液压胀形双级增压系统原理图

2.3 内压控制策略

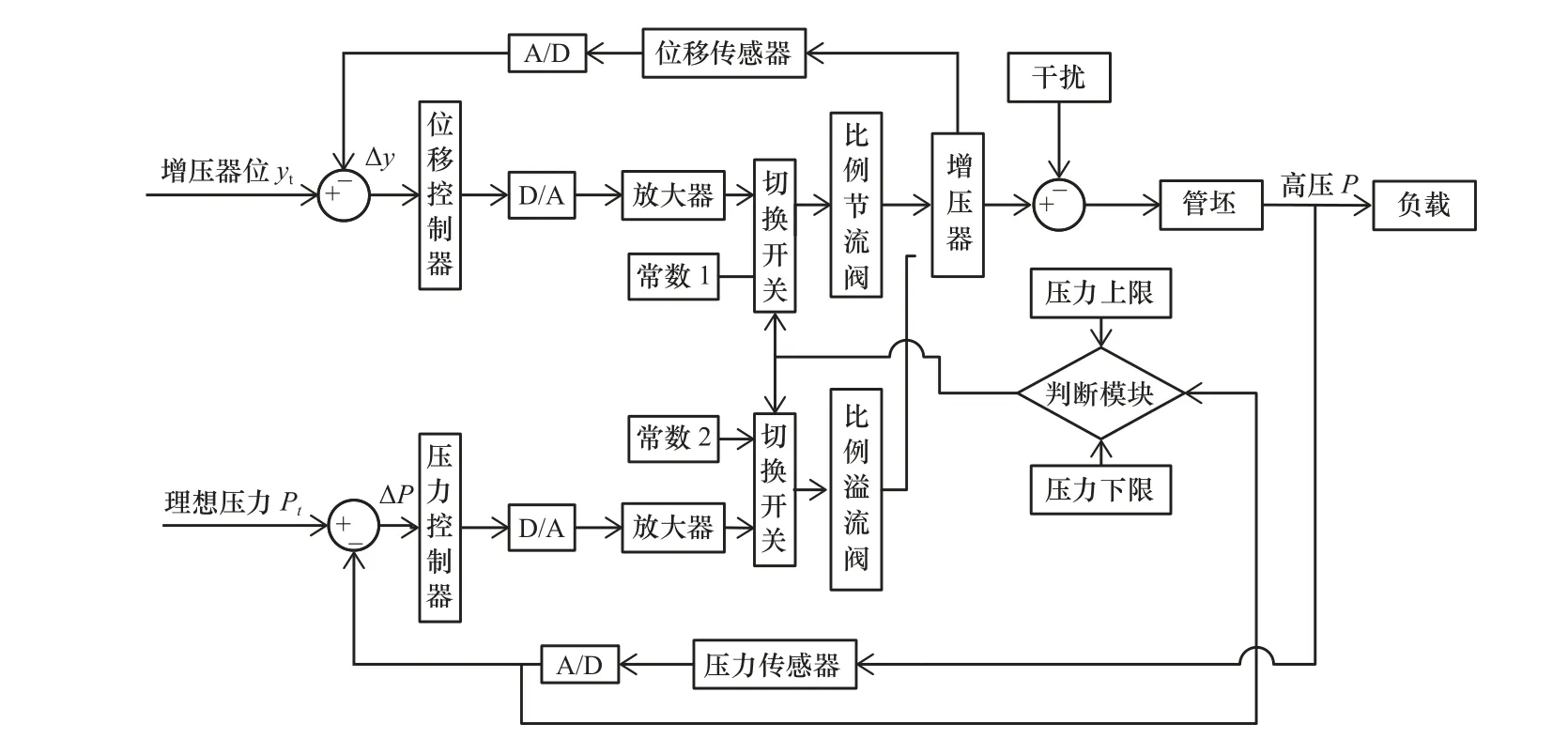

管坯内压受外载或其他因素的影响常出现较大波动,内压的不均匀性也会造成压力检测的误差,故单独采用压力控制精度不高。管坯容积通过逆向方法近似获得,导致增压器补液量及增压器位移的计算存在误差,故单独采用位移控制可能出现实际压力超出压力成形区。本文提出位移控制为主、压力控制为辅的控制策略:以理想压力加载路径对应的增压器位移为控制目标,给出压力上下限加载路径,在控制增压器位移的同时,保证压力始终在成形区内。

图5为该控制策略的原理图,位移控制器和压力控制器分别控制比例节流阀和比例溢流阀的开口,判断模块的输入信号为管坯内压,当管坯内压在成形区域内时,判断模块的输出为0,采用位移控制;否则输出为1,切换到压力控制;当内压调回成形区域时,重新切换至位移控制。

图5 内压控制策略原理图

2.4 压力控制路径和增压器位移路径的确定

2.4.1 压力控制路径

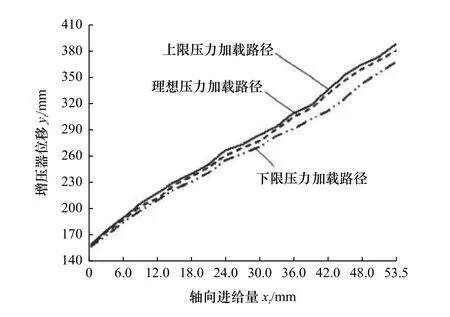

以图1中汽车桥壳第一次液压胀形为例,可以依据ABAQUS进行有限元仿真探索出了成形性最佳状态时的理想压力加载路径[9−10],同时得到满足成形要求的上限、下限压力加载路径,如图6a所示。针对上述3条加载路径的胀形管坯分别进行逆向,得到变形过程中的管坯容积,如图6b所示。

图6 成形加载路径

2.4.2 增压器位移路径

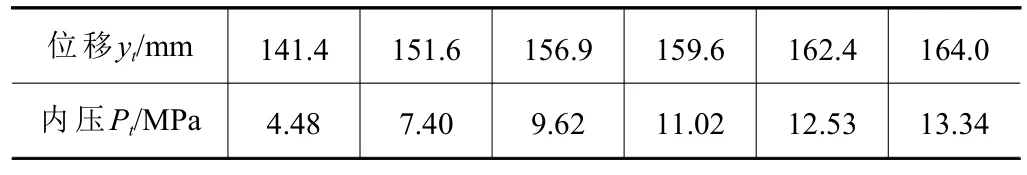

胀形前管坯内有空气,胀形开始后充入的乳化液与空气会形成气液混合物,假设温度不变,则气液混合物的体积压缩系数仅与压力有关。结合生产统计的压力数据和补液量数据如表1所示,可以得到气液混合物的体积压缩系数β与压力P的关系:

表1 增压器位移与管坯压力

由变形过程中的管坯容积变化路径,考虑到胀形介质的压缩特性,进而得到增压器位移控制路径,如图7所示。

图7 增压器位移曲线

3 生产试验

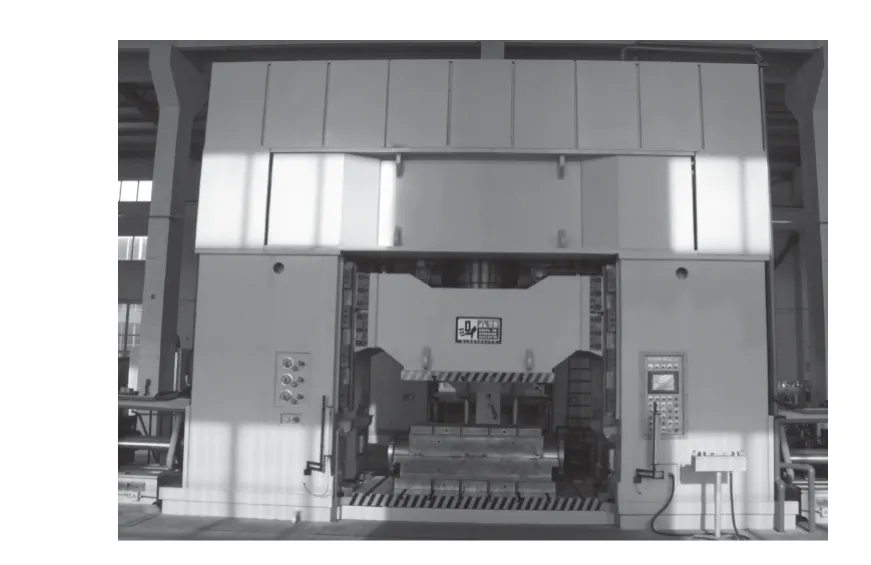

管坯液压胀形在专用液压机及液压胀形系统中进行。变形时,管坯在纵向主缸、左右侧缸液压力及高压乳化液的联合作用下,胀形成最终的产品样件。为提高产品的成品率,同时防止胀形过程中出现偏载损伤模具,要求外载同步,即要求液压缸位置同步误差控制在±0.35 mm。图8所示为预成形专用液压机液压站。

图8 液压胀形专用液压机

实际生产中,第一次液压胀形系统包括外载系统和内压系统,外载系统由液压机和模具组成,模具移动靠液压机来推动,如图9a所示;内压系统主要由泵、增压器、比例溢流阀、比例节流阀及泄压阀等组成,如图9b所示。

图9 桥壳第一次液压胀形硬件设备

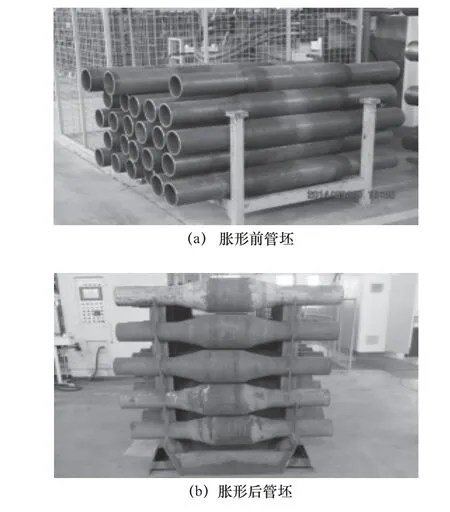

采用位移控制为主、压力控制为辅的控制策略,以压力控制路径和增压器位移路径为控制目标进行生产试验。胀形前的管坯如图10a所示,胀形后的合格样件如图10b所示。

图10 第一次液压胀形的试验样件

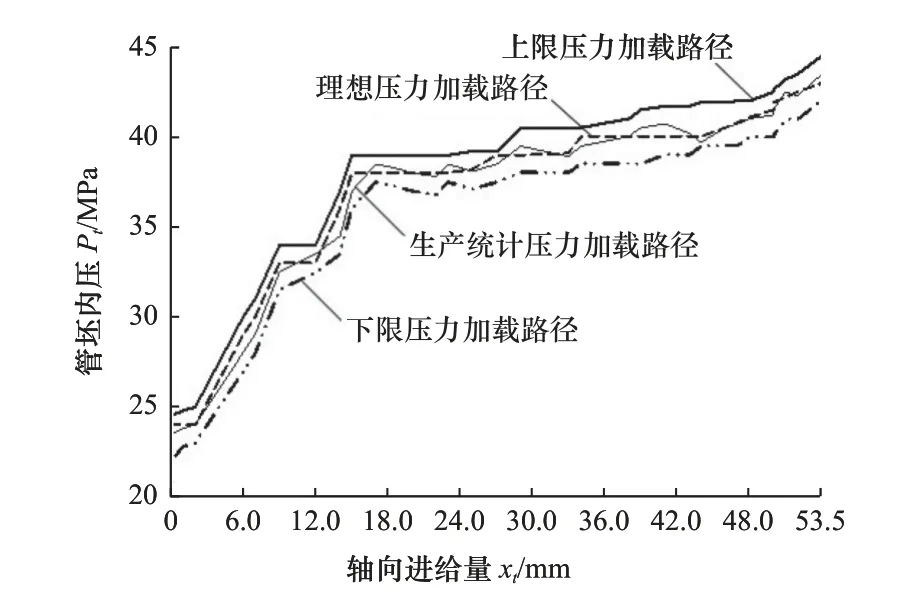

图11为生产试验中统计的管坯内压与轴向进给量的关系。试验表明:利用本文提出的内压控制策略能够控制管坯内压在成形区域内,管坯内压的波动幅度最大为1.2 MPa,成形性较好,试验结果与仿真结果基本吻合,验证了模型和控制策略的正确性。

图11 管坯内压变化曲线

4 结语

(1)设计的双级增压系统可以实现低压快速充液、补液增压、高压校形以及快速泄压,能够满足汽车桥壳液压胀形工艺的需求。

(2)提出位移控制为主、压力控制为辅的控制策略:以理想压力加载路径对应的增压器位移为控制目标,给出压力上下限加载路径,在控制增压器位移的同时,保证压力始终在成形区内。

(3)得到增压器位移曲线,并进行汽车桥壳生产性试验,制得了合格样件。