围压对原煤和型煤渗透特性影响实验研究

李增慧

(唐山陆凯科技有限公司,河北 唐山 063000)

0 引 言

随着煤矿开采深度及开采强度的增加,煤层瓦斯赋存条件更加复杂,瓦斯防治难度也随之增大,严重制约了矿井的生产安全。煤层瓦斯抽采是治理瓦斯灾害的主要技术措施之一,而科学合理地确定煤层瓦斯抽采参数需研究掌握煤层瓦斯的渗流规律。

目前诸多学者对煤体的渗透率变化规律开展了大量研究。孙亮、贾男等对原煤与型煤的渗透特性进行实验测定,比较了型煤与原煤在相同渗透率下的各孔隙参数之间的差异[1]。张丹丹测定了不同温度条件下型煤及原煤的渗透率,通过定义温度敏感性系数,进一步研究了2种煤样的渗透率对温度的敏感性差异[2]。李佳伟、刘建等利用岩石力学试验系统,对原煤和型煤试件进行渗流试验,分析了2种试件的力学性能和渗透特性[3]。王珍、袁梅进行了三轴渗流实验,考察了煤层渗透率对平均有效应力敏感系数的变化规律[4]。胡雄、梁为等通过试验对原煤及型煤的渗流特性从尺寸效应、温度及应力三方面进行了分析[5]。魏建平、王超等研究了煤体渗透性实验中型煤和原煤的差异,分析了不同围压和瓦斯压力对型煤和原煤渗透性的影响差异[6]。贾恒义、王凯等以原煤和型煤煤样为研究对象,进行了围压等幅循环加卸载渗流试验,分析了渗透率对应力的响应特征[7]。

该实验通过在实验室制取原煤和型煤试样,使用MZY-Ⅰ型煤层渗透率测定仪,研究不同围压和瓦斯压力作用下对原煤及型煤煤样渗透率的影响。分析实验数据,总结围压和瓦斯压力对煤体渗透率的影响,掌握煤层渗透性的变化规律,有助于合理有效的开发煤层气资源。

1 实验方法

1.1 原煤制样

煤样制备:①从采煤工作面选取长度大于150 mm且宽度和厚度大于100 mm较为规则的煤块,采用保鲜膜对选取的煤块逐一进行密封;②为保证钻取煤样的完整性,选用规格为50 mm×100 mm岩芯管钻沿煤样层理的垂直方向匀速缓慢钻取;③钻取结束后将煤样上下两端打磨光滑、平整,以确保煤样上下端面受力均匀且稳定,制作规格为50 mm×100 mm的煤柱试样;④将煤柱放入真空烘干箱烘干1 h后(水钻钻取煤柱表层过湿)标号并放入密封袋保存(每个标号煤柱取2~3个)。

1.2 型煤制样

利用破碎机将钻取煤芯后的块煤粉碎成煤粉颗粒,通过振动筛筛取粒径为0.18~0.38 mm的煤粉颗粒用于煤柱制备。称取260 g左右筛分出的煤粉颗粒倒入型煤模具中,将模具置于刚性液压压力机上,设置加压速率为0.5 MPa/s,加压压力为150 MPa,当压力加载至150 MPa时保持30 min,煤样制备完成。

1.3 实验设备

实验采用MZY-Ⅰ型煤层渗透率测定仪,测定原理如图1所示。测定装置由岩心前处理部分和气、液测定部分组分,实验主要应用的气测部分主要由调压阀、定值器、气体质量流量计和压力传感器4部分组成。

图1 渗透率自动测定原理Fig.1 Principle of automatic permeability measurement

1.4 实验方案

为研究围压、瓦斯压力与原煤和型煤渗透率变化之间的关系,制定如下实验方案。

在围压4、8、12 MPa的条件下,将瓦斯压力依次设定为0.2、0.4、0.6、0.8、1 MPa,测量原煤和型煤试样的渗透率变化规律。

(1)测量并记录煤样长度和直径后将煤样放入装置的夹持器中,进行装置安装并检查装置气密性。

(2)依次将围压、瓦斯压力、温度设定为4 MPa和0.2 MPa和室温。保持夹持器中的瓦斯压力恒定,煤样充分吸附12 h后将进气阀门与出气阀门同时关闭,观察夹持器内瓦斯压力减少量。如果瓦斯压力在1 h内的减少量小于系统泄露的气体量,则说明该实验试件吸附已达到平衡状态;如果不小于系统泄漏气体量则继续吸附2 h后再按如上步骤检验装置的气密性,直至煤样达到吸附平衡状态。

(3)设置进气端气体压力为所需实验值,出气端气体压力为0.1 MPa(大气压力),待实验稳定后测出单位时间内通过的瓦斯流量。

(4)选用适宜的转子流量计,记下实验所需气压值时通过的流量值,间隔相同变化值时记录对应的流量至该组实验结束。

(5)将进气端气体压力值调为0;打开放空阀,待围压降至0后方可取出煤样,一次实验结束。

(6)重复步骤(2)~步骤(5),依次完成不同条件下渗透率的测定。实验结束后将仪器还原并关闭所有阀门,测试完毕。

1.5 煤样渗透率计算

实验室在测定试样渗透率时应基于达西定律稳定流法对其进行计算,计算公式见式(1)[8]。

式中:K为气体渗透率,10-4μm2;P0为大气压力,MPa;Q0为大气压力下的气体流量,mL/s;μ为瓦斯气体粘度系数,Pa·s;L为试样的长度,cm;A为试样的横截面积,cm2;P1为进口气体压力,MPa;P2为出口气体压力,MPa。

2 实验结果及分析

2.1 实验结果

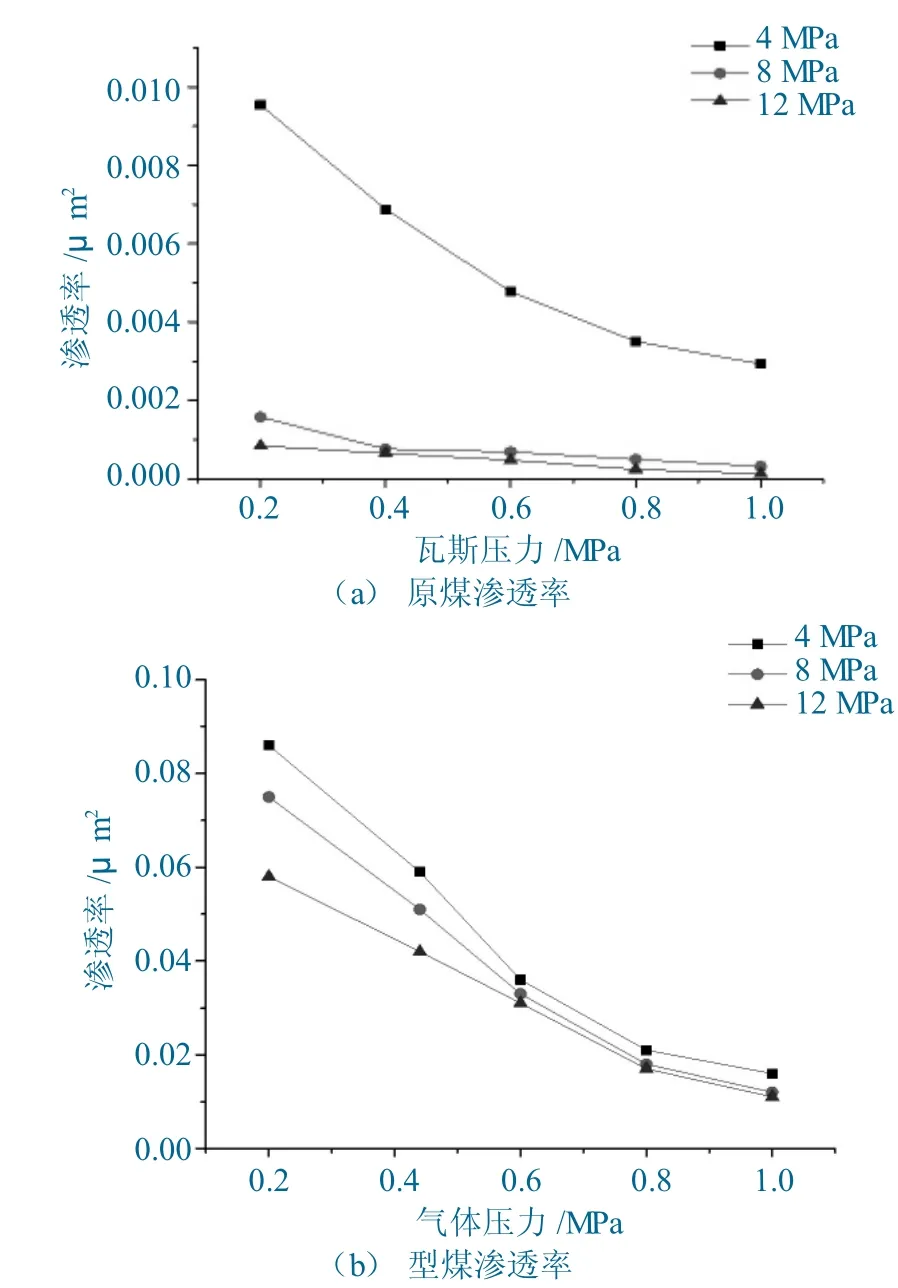

按照上述实验方案进行瓦斯渗流实验,进气端通入瓦斯气体,待进气口压力稳定后,每20 s计量一次气体流量,代入式(1)中,可得到不同条件下原煤与型煤试样的渗透率。原煤与型煤渗透率随围压和瓦斯压力变化情况如图2所示。

图2 不同瓦斯压力下的试样渗透率Fig.2 Sample permeability under different gas pressures

由图2可知,瓦斯压力一定时,原煤及型煤煤样的渗透率均随围压的升高而降低;围压一定时,2种煤样的渗透率均随着瓦斯压力的增大而减小,且在瓦斯压力0.6~1 MPa的渗透率衰减量小于0.2~0.6 MPa的衰减量。这种现象主要与Klinkenberg效应有关[9],在瓦斯压力升高的初期,煤体骨架因吸附瓦斯而膨胀变形,导致在周围压力不变的情况下难以沿径向向外壁膨胀变形,因此煤体内部结构向内膨胀,导致气体流动的通道变得狭窄、堵塞,最终造成渗透率下降的结果。另外,因为煤体自身具有吸附作用,使得孔隙结构的表层吸附了少量气体,造成气体通道体积有所缩小,导致煤体的渗透率降低[10]。原煤渗透率低于型煤渗透率是因为Klinkenberg效应在低压状态下对原煤样品的渗透率影响比型煤大;Klinkenberg效应随气体压力升高而逐渐减弱,因此0.6~1 MPa的渗透率衰减量小于0.2~0.6 MPa的渗透率衰减量。

2.2 原煤与型煤渗流特性分析

在不同围压和瓦斯压力条件下,型煤和原煤的渗透率变化如图3所示。

图3 型煤与原煤渗透率对比Fig.3 Comparison of permeability between briquette and rawcoal

由图3可以看出,在同一围压和瓦斯压力条件下,型煤的渗透率均大于原煤渗透率。在不同围压条件下,型煤的渗透率随瓦斯压力的增加衰减幅度较大,而原煤渗透率的衰减幅度则较为平缓;型煤与原煤渗透率的差值均随瓦斯压力的增加而逐渐减小。

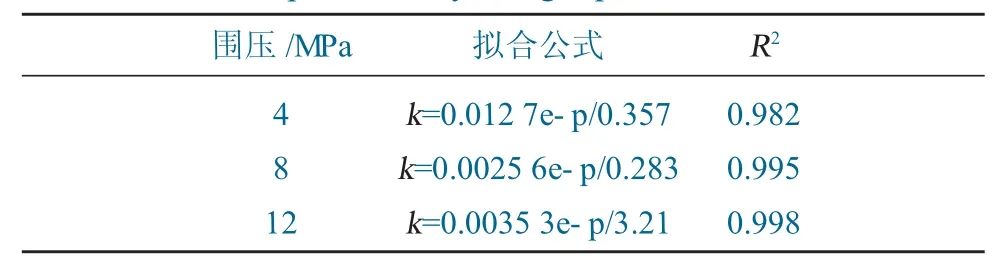

对不同围压下的原煤与型煤渗透率实验数据进行拟合分析,拟合结果见表1、表2。

由表1、表2可知,不同围压条件下的原煤和型煤煤样渗透率均随瓦斯压力的增加呈负指数函数变化。孔隙结构是影响煤体渗透性的主要因素,围压对煤体内部孔隙结构产生影响,使得煤体渗透率发生变化[11]。渗透率的降低是由于煤样的内部孔隙体积在围压的作用下逐渐减少,从而阻碍了孔隙间的连通。原煤由于骨架强度大,抗压能力强,内部孔隙变化量也比型煤少,所以渗透率下降较小。在相同的实验条件下,型煤的渗透率是原煤的9~70倍,这说明型煤的内部孔隙体积比原煤大得多,型煤的孔隙和裂隙连通性较好。虽然原煤内部存在较多的原生裂隙和孔隙结构,但因为连通性较差,气体的有效流动通道较少,单位时间内气体流量少,因此其渗透率低于型煤。与此相反的是,型煤由特定粒度的煤粉颗粒制作而成,虽然煤体内部的裂隙结构与原煤相比较少,但其内部孔隙结构连通性比原煤样品好,气体渗透空间大,导致渗透率大于原煤。

表1 原煤渗透率与瓦斯压力的拟合方程Table 1 Fitting equation of rawcoal permeability and gas pressure

3 结 论

为研究原煤与型煤渗透率变化规律,在实验室中制取了50 mm×100 mm的原煤和型煤煤样,并对2种煤样进行了渗透率实验。分析了不同围压、不同瓦斯压力条件下原煤和型煤煤样渗透率的变化规律。

(1)瓦斯压力一定时,原煤及型煤煤样的渗透率均随围压的升高而降低,煤样渗透率与围压呈负相关关系;围压一定时,原煤和型煤的渗透率随瓦斯压力的增加呈负指数函数变化。Klinkenberg效应对原煤煤样渗透率的影响更大,Klinkenberg效应随瓦斯压力升高而逐渐减弱。

(2)在相同试验条件下,型煤的渗透率远大于原煤的渗透率,是原煤煤样渗透率的9~70倍。随瓦斯压力增大,原煤渗透率的下降幅度小于型煤,且型煤与原煤渗透率的差值均随瓦斯压力的增加而逐渐减小。