杨伙盘煤矿30116工作面过沟开采漏风规律研究

甄 泽,苏 伟

(榆林市杨伙盘矿业有限公司,陕西 榆林 719300)

0 引 言

国内有许多研究者如侯忠杰、黄庆享、许家林[1-3]等对浅埋煤层开挖过程中,基岩层和松散层之间的损伤规律和关键层理论展开了探讨。黄庆享[1]对顶部构造的稳定性进行了综合研究与分析,发现了工作面来压强烈和顶部阶梯沉降导致顶部构造滑动损坏,并得出了保持顶部平稳的支撑摩擦力统计公式方法,为定量化分析浅埋煤层顶板奠定了力学理论基础;许家林[2]则提出,单一的关键层构造是造成浅埋煤层特殊采动破坏现象的重要因素;侯忠杰[3]提出了复合关键层各种断裂程度的最佳回转角,认为浅埋煤层表面有厚的松散层,而松散层管理主要是复合关键层的不稳定运动,即覆岩全厚度沿煤壁的阶梯切落;张辛亥,吴刚[4]等总结并剖析了柠条塔煤矿N1201综采工作面高强度的漏风特性,利用漏风数值模拟确定了工作面的漏风状况,并总结出了作业面自燃特性。此次基于参考资料,拟采用物理相似模拟和数字模拟实验,对采空区面积裂隙实行了仿真演化,基于试验结论给出了矿井漏风预防措施并进行实际检验,得出综合防治方案,以及施工准备的工作周期。

1 裂隙发育及漏风特征实测分析

1.1 工作面概况

杨伙盘煤矿30116工作面位于井田中西部,东为杨伙盘村,西为李家渠,中北部和南部为周家梁村。工作面对应地面无村庄、无建筑物。上覆地层厚度为0~161.58 m,基岩厚度为42.87~161.58 m,松散层厚度为0~15.19 m。煤层厚度1.84~2.2 m,平均厚度为2.15 m,煤层倾角为1°,井下标高+1 075—+1 096 m。上部为2-2煤20301、20302、20303、20304、20305、20307已回采结束的采煤工作面,与2-2煤层间距为31 m。工作面顶底板岩性柱状图如图1所示。

图1 301 1 6煤层顶底板岩性柱状图Fig.1 Comprehensive histogram of No.30116 Coal Seam

30116采场是一种抽出式通风,在开采过程中,煤层崩塌后产生裂缝,并逐步向煤矿地表延展,煤矿采场漏风的源头是矿井地面漏风,井下掘进工作面则是漏风的汇聚处。由于采场频繁漏风,导致采场内含氧浓度上升,余煤与氧发生氧化,产生有毒的CO,危害矿井的生产[5]。

1.2 覆岩采动裂缝动态发育规律

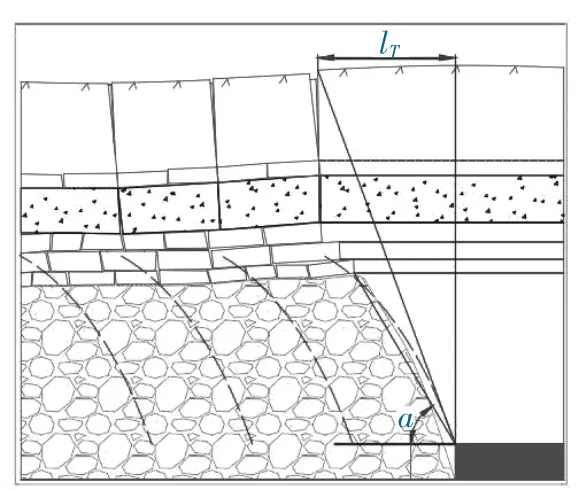

杨伙盘煤矿30116工作面关键层位于覆岩裂隙带范围内,地表采动导致形成塌陷型裂缝,如图2所示。

图2 全厚切落的第一次周期来压Fig.2 First cycle weighting of full-thickness cut

1.2.1 30116工作面开采覆岩断裂裂缝竖向分区

通过前面研究可知,杨伙盘煤矿30116工作面在采掘后期,由于关键层的失稳断裂,致使上覆岩层一直到地表发生结构性失稳,从而形成了直接贯通地面的采动裂隙。在30116工作面的基础上,以关键层下位岩层为界限,将其划分为2个区域,如图3所示。区域Ⅰ包含非承压基岩层和上覆基岩层、上覆关键层和地表覆盖层,这一区域内采动裂缝受关键层不稳定活动及断裂制约。区域Ⅱ是指在关键层以下的局部岩体,该岩体在采掘过程中发生不规则性或规则性垮落。因此,在采取负压通风时,地面气流先后通过Ⅰ区和Ⅱ区,导致工作面的通风不畅。

图3 工作面开采覆岩断裂裂缝竖向和横向分区示意Fig.3 Vertical and transverse division of overburden fracture cracks in working face mining

1.2.2 30116工作面开采覆岩断裂裂缝横向分区

在采煤工作面掘进中,由于采空区的贯通程度和贯通形式的差异,可将其划分成裂缝产生区域、贯通区域和闭合区域[6]。在裂隙产生区域,以不连通工作面为主的裂隙为主,在裂隙发育区域,以导通采空区为主的崩塌式和阶梯式断裂为主,在闭合区域以闭合型裂缝为主。

2 裂隙发育及漏风特征实验研究

结合杨伙盘煤矿30116煤层的真实赋存情况、尺寸和现有的钻井柱状图,在此基础上,按比例1∶100,构建了不同表面形貌(沟谷和平地)的模拟试验平台,对覆岩裂隙的稳定性和断裂裂缝的分布进行了分析,为防治漏风问题奠定了基础。

2.1 覆岩裂隙模拟分析

为克服边界的影响,在距离模型右侧0.2 m处形成开切眼进行开挖,模拟过程中,开挖步距根据情况设置为5.0 m,同时对覆岩裂缝的演变进行观测,并对来压步距和裂缝扩展的宽度进行测量,对此类型煤矿在推进过程中覆岩破裂失稳特征、断裂裂缝分布和漏风特征进行了研究。

当掘进至一段距离后,在煤壁下方约3.2 m的位置顶板产生了破裂,而承载岩层也由于开采的扰动产生了切落,这属于基本顶发生的第10次周期来压,最终上覆地层的破断失稳情况、断层裂隙散布情况,如图4所示。

图4 基本顶周期来压现象Fig.4 The periodic weighting of basic roof

实测结果证明,当该煤层在沟谷下坡开采时,来压步距明显增加,在下坡地段可达35.6 m,但在上坡采矿时,来压步距明显减少,在平地上几乎没有变化。结果表明,在不同的地质条件下,来压步距与煤层的负荷成反比。

在物理相似实验中,从裂缝的扩展情况可以发现,裂缝的扩展程度与煤体上部的载荷呈相反关系。这种类型的煤体在沟谷下坡开采过程中会出现垂向裂隙,当工作面推进至沟谷上坡处时,裂隙会在沟谷底处闭合,裂隙漏风性能也会下降。结果表明,由于沟谷的作用,导流漏风裂隙的扩展是动态变化的。

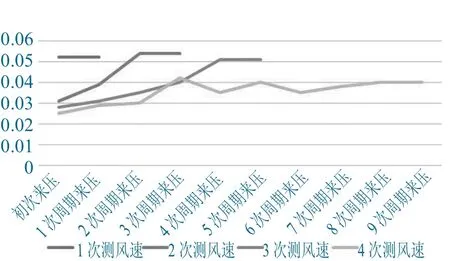

2.2 裂隙漏风模拟分析

SF6示踪气体检测器的设定位置,依次是位于沟谷下坡、沟底、沟谷上坡平等地4种位置之间的导水及透风缝隙内,并在采空区范围内设定了取样点,当作业面提升至适当位置后,使用检测器对各个检查点的示踪气体进行检测[7]。测量数据如图5所示。

图5 漏风测量Fig.5 Air leakage measurement

对比4个区域在不同阶段的漏风特征可知:沟底的SF6浓度较低,而沟谷中的SF6浓度较高;下坡位置的SF6浓度较低,上坡的SF6浓度较高,不同的裂缝漏气程度也不同;漏风量与工作面后方距离成反比,距离越远,上覆岩层运动趋于稳定。

在回采结束后,在沟谷下坡、沟底、沟谷上坡和平地4个区域对地表采动裂缝进行有针对性的封堵[8]。实验使用矿井附近的沙土材料对裂缝进行人工封堵。

在采用矿井沙土对裂缝封堵后,对SF6示踪气体进行了一次浓度测试,实验表明,尽管对采空区的漏风裂缝进行封闭并不能彻底防止漏风,但是可以降低采空区的漏风率。

3 数值模拟研究分析

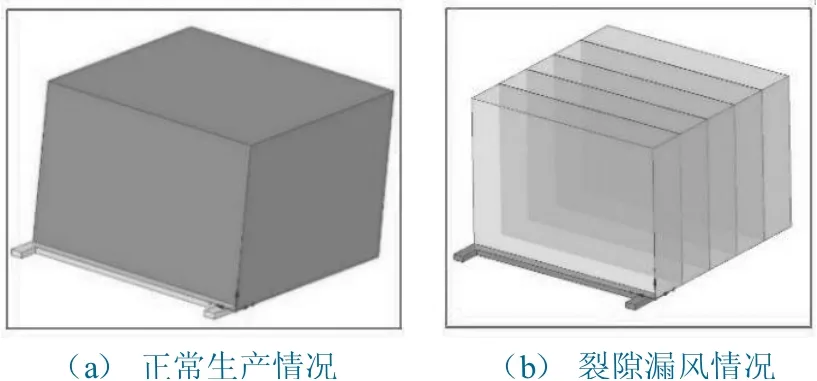

3.1 数值模型的建立

在物理相似模拟实验演化过程中,当地表地势相对平缓时,周期来压大概每10 m发生1次,导致工作面回转下沉,覆岩全厚切落,在切落过程中,又会因覆岩的运动出现新的导气通道。在杨伙盘煤矿30116工作面,应用数值模拟软件对采空区和工作面进行了三维建模[9]。

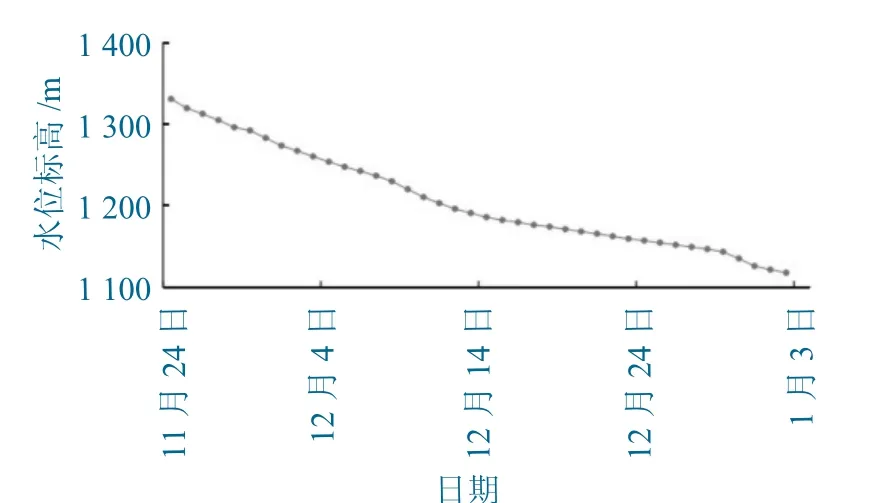

计算模型如图6所示。

图6 ZT2钻孔水位变化曲线图Fig.6 Water level change curve of No.ZT2 drilling hole

图6 计算模型Fig.6 Simulation model

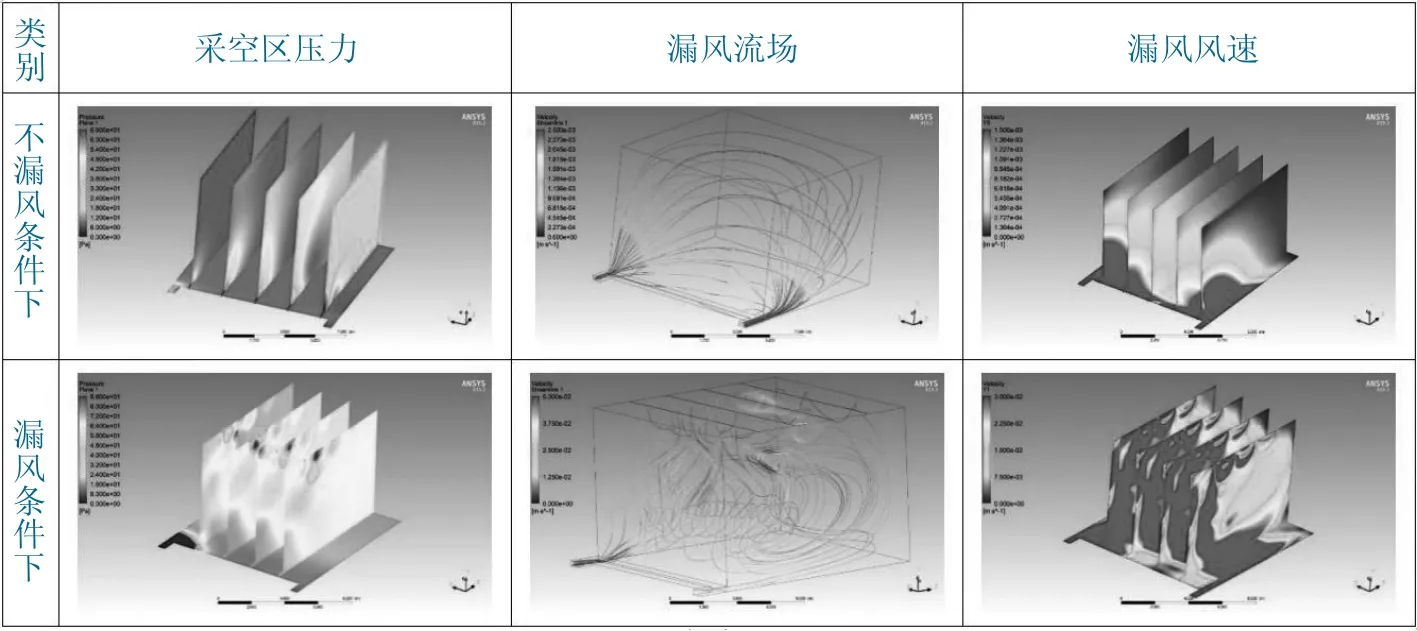

通过与现场实测数据及相似模拟实验数据的对比,采空区空间模型尺寸50 m×40 m×50 m,进回风巷道截面模型尺寸5 m×2.4 m。通过物理相似模拟发现,在采空区内,可以在10 m范围内设置1条裂缝,将覆岩漏风裂缝设为50 m×40 m×0.8 m,粘滞阻力取4.8×106(1/m2)的采空区区域为0≤Z≤25 m处,粘滞阻力取4.8×107(1/m2)的采空区区域为25 m≤Z≤50 m处。由实测资料可知,工作面的工作气流流量Q0为900 m3/min,进风巷进口风速为900/12/60=1.25 m/s,进风巷断面的压差为950 Pa。对2种工况下的流场进行了数值模拟[10]。模拟结果如图7所示。

图7 两种情况的模拟结果Fig.7 Simulation results of two cases

地表向采空区的漏风迹线数值模拟结果表明,地表压力由于漏风而比采空区要大。压力梯度使得从采空区顶部到工作面的渗透速率不断递增,因为工作面属于抽出式通风,所以渗透流速比进风巷和工作面的流速都要高。

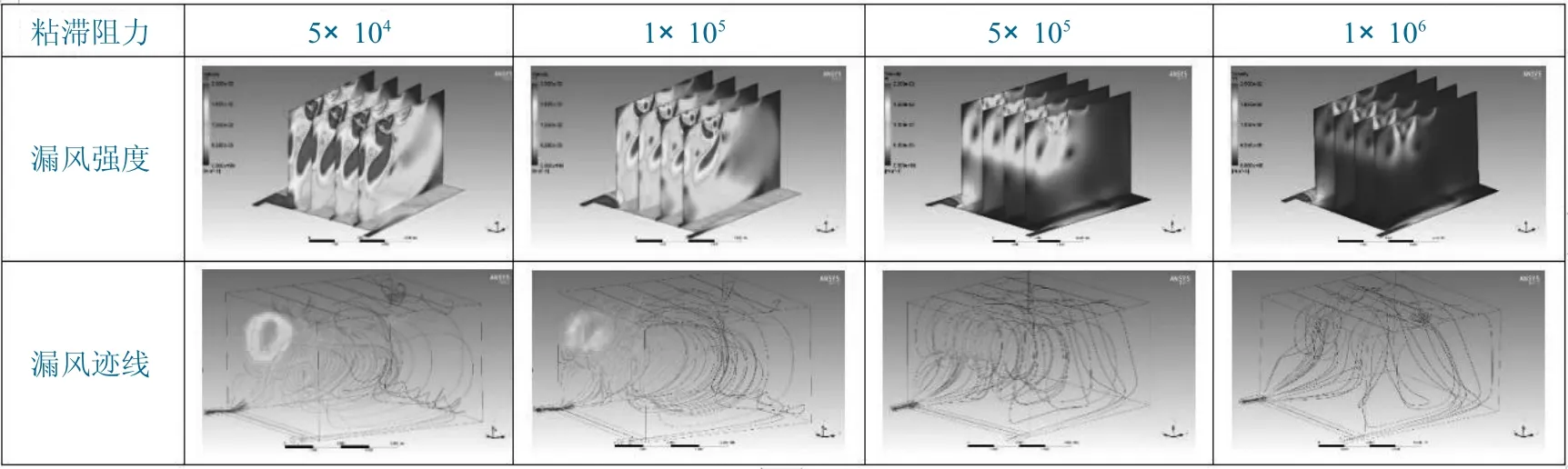

3.2 漏风防治数值模拟

在同一深度下,采用封闭裂缝的多孔煤质在5×104~1×106的粘性阻力时,对在不同粘性阻力下的漏风速度和漏风流场进行了数值模拟计算。

不同粘滞阻力下模拟结果如图8所示。

图8 不同粘滞阻力下模拟结果Fig.8 Simulation results under different viscous resistance

从模拟结果可以看出:在围岩中,粘性土的阻力因数越高,则采空区的漏风率越低,采场内的风速就越低。在粘性土的粘性系数很小的情况下,采用封闭方法无法减少采空区的空气流动,在堵塞粘性超过5×105(1/m2)时,采空区的漏风率显著下降,而泄漏迹线则相对稳定。采场的防渗措施不但与围岩的致密程度有很大关系,而且与采场的间距密切相关,合理的采空区封闭期能全面确保采区作业的安全和地表作业的安全。

在对裂缝进行封堵后,裂缝的粘性系数为5×105(1/m2)时,对采场的风向进行了理论分析,得出了采场的平均速度为0.25 m/s,符合矿井安全技术规程的规定。截断裂缝粘性系数为1×106(1/m2)时,用软件分别模拟封堵距离不同情况下的漏风情况。

不同封堵距离下模拟结果如图9所示。

图9 不同封堵距离下模拟结果Fig.9 Simulation results under different plugging distance

由数值模拟中可以看出,在封堵粘性系数为1×106(1/m2)时,对于30~50 m裂隙,采空区防渗漏治理作用不大,对工作面生产安全构成一定的威胁;在采空区,漏风裂隙封闭距离为20~50 m时,漏风风场的风流量会有较大的改变,从而达到控制的目的;在10~50 m的距离上封堵漏风裂缝,可以减少采空区的漏风,但在施工方面,会增加工作频率和运行成本。由此可以得出,每隔2次周期来压,在第三次周期来压时对采空区裂隙封堵最为经济有效。

4 结 论

本文以杨伙盘煤矿30116煤为工程背景,综合应用相似模拟以及数值计算研究方法,还原了采场覆岩导水漏风裂缝的形成演化过程以及采空区流场及工作面漏风特征。

(1)在浅埋式薄基煤体采掘过程中,覆岩出现了全厚切落的现象,其断裂形式发展迅速,并贯穿了地面,形成一个很好的通风管道。而且裂缝出现的次数与采场的深度呈比例关系,裂缝的扩展和上部受力呈反比关系,并且在岩体活动的稳定性下逐渐降低。

(2)由数值模拟可以发现,采煤过程中过沟谷时的漏风率比在平坦地区高,而在上坡推进比在下坡处的要多。在深部厚底板浅埋煤层中,为了避免工作面CO的积累影响矿井安全,在掘进过程中必须提高掘进的速率。

(3)对30116煤层漏气引起的表面裂缝的填充和压实技术进行了模拟和分析,确定了经济、有效的封堵压实工艺:工作面推进每隔2次周期来压,在发生第三次周期来压时进行一次封堵压实。