稳定杆加强板冲压工艺及模具结构优化

马德松, 邓继梅

(河钢集团邯郸分公司, 河北 邯郸 056015)

0 引 言

某车型稳定杆加强板(简称A板)材质为SAPH440的酸洗板,在汽车行驶过程中因与套管产生干涉而发出异响,为此主机厂决定改进A板结构,在干涉区域加大避让空间。在验证阶段,尝试用数控铣床加工带避让形状的简易胎具,用胎具在原冲压件上进行避让形状的成形,但成形的零件质量未能满足技术要求,随后进行了零件结构和冲压成形工艺的同步设计,并采用简易成形模成形零件,成形50套装车后异响消除。由于简易模成形零件时的冲压方向及变形方式与之后的量产模具不一致,而且避让形状处于零件中间部位,量产模具成形时材料补充困难,有产生局部过渡变薄甚至开裂的风险,因而验证零件结构满足装车要求后,还需要考虑零件的冲压成形性。

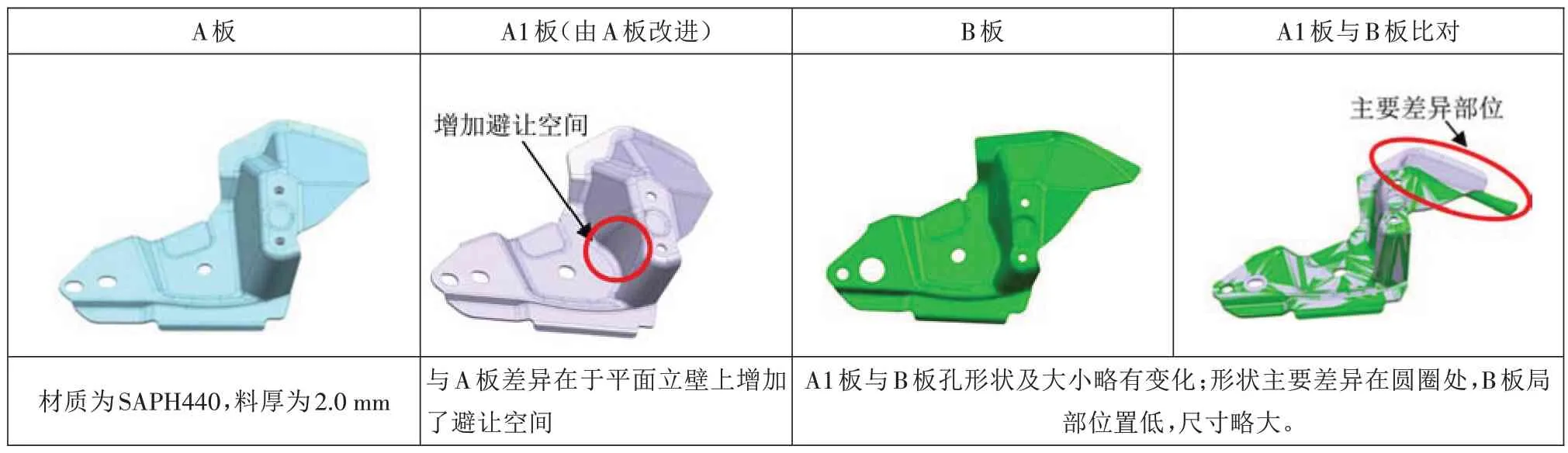

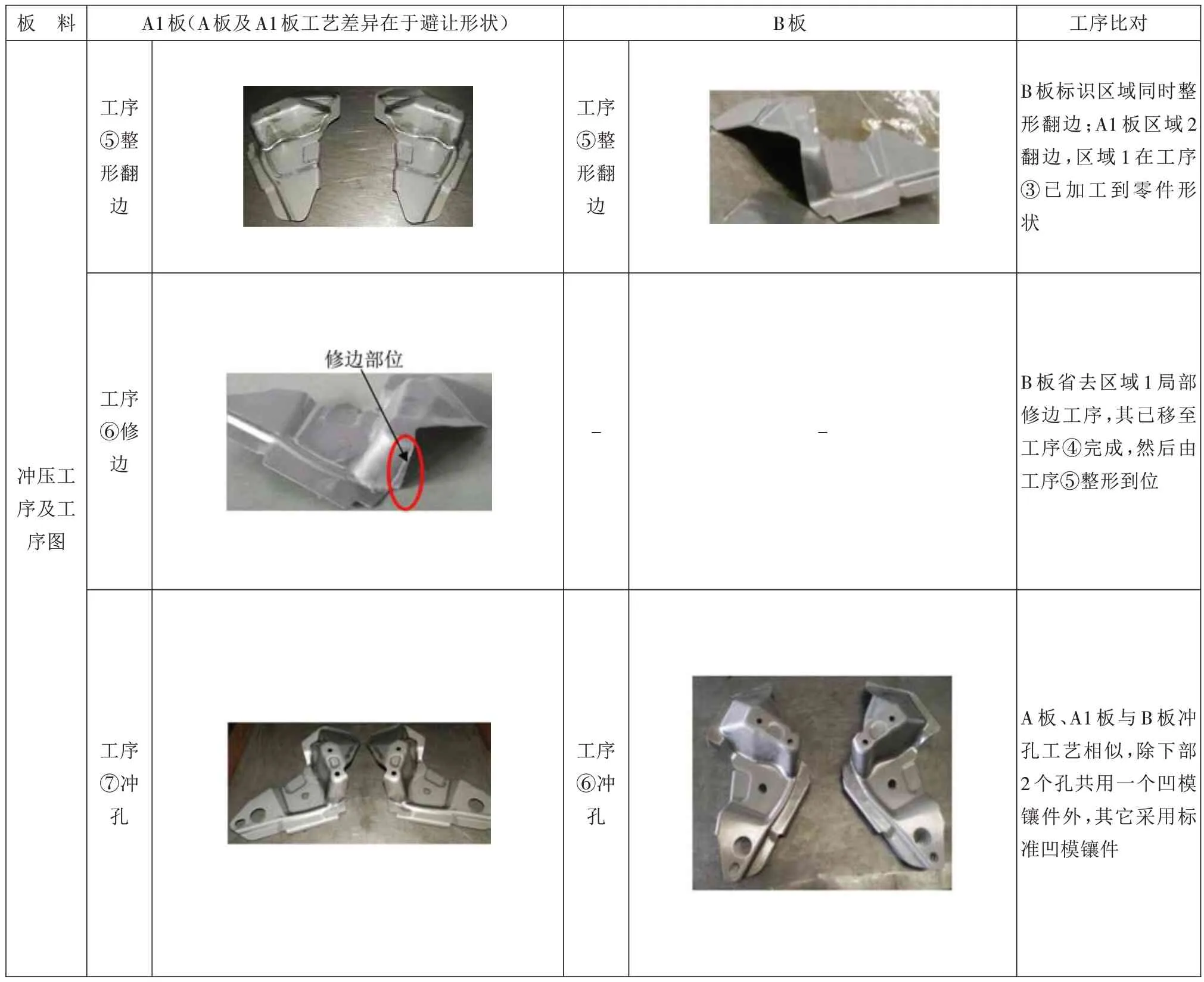

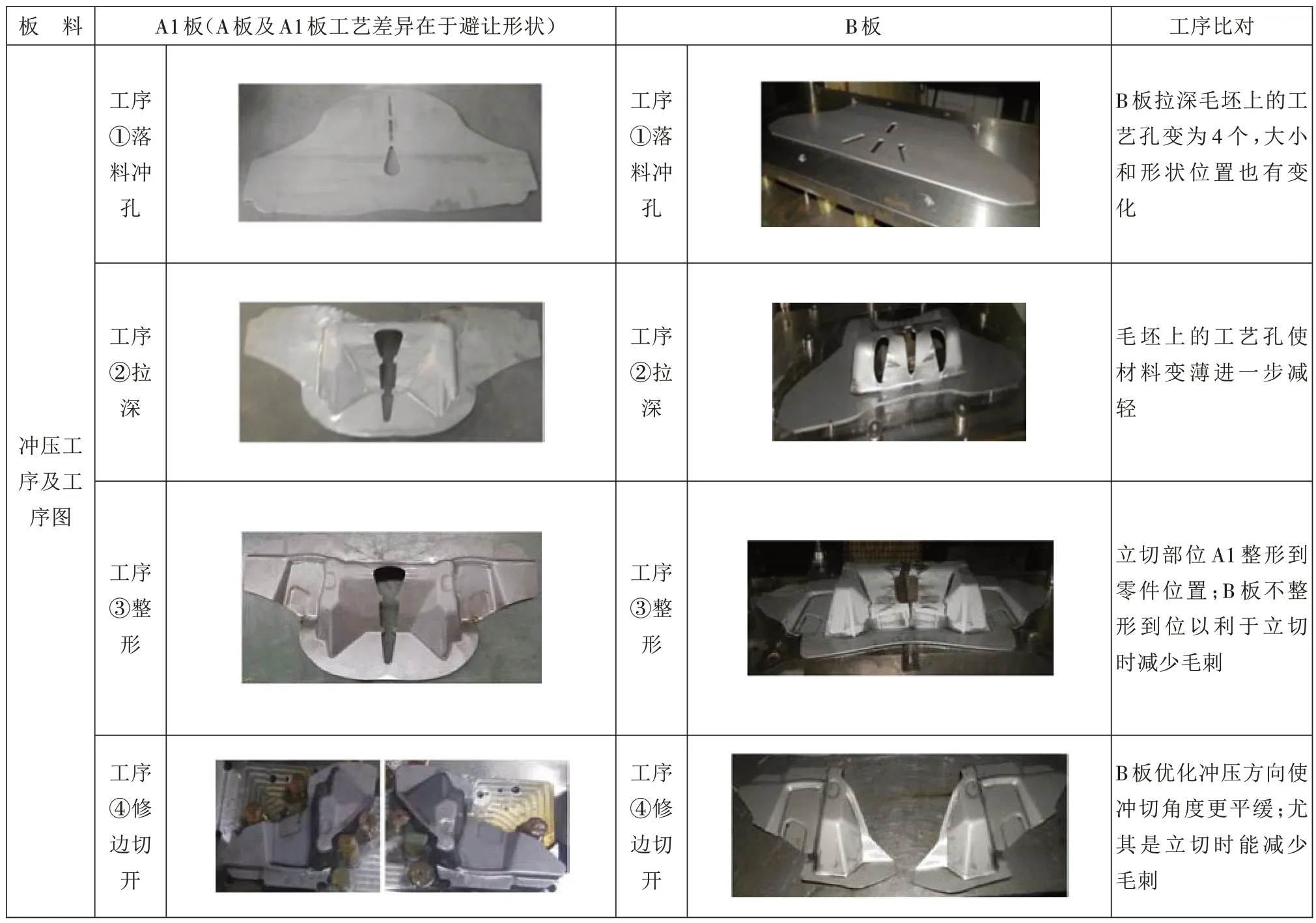

冲压仿真分析验证了零件新增的避让形状可以采用原有的拉深与整形工序分步成形,通过修改A板的拉深模和整形模结构,在其它工序模中增加避让槽,完成了A板改进结构(简称A1板)的模具改制。随后汽车主机厂提供一款新车型具有相似结构的稳定杆加强板(简称B板)给模具企业开发。模具企业借鉴A板改至A1板的经验,在B板冲压工艺设计时,采用过拉深的工艺方法,在拉深工序放大立壁斜度和上下部的成形圆角以保证其成形性;以平缓角度修边后再将零件整形到位,避免陡峭的立切;优化修边工序的冲压方向以改善零件的冲裁性;把立壁整形与边缘翻边工序复合,省去了A板及A1板冲压工序中的局部修边工序,获得了优良的零件质量和更高的生产效益。A板、A1板及B板零件形状及差异如表1所示。

表1 零件形状及差异

1 A板结构及模具改制

1.1 A板结构改制

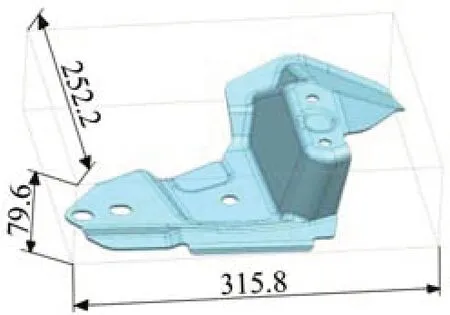

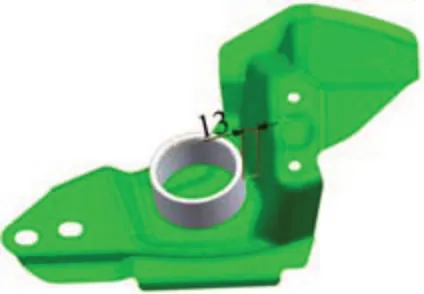

A板材质为SAPH440, 料厚为2.0 mm,零件原结构如图1所示,成形高度约80 mm,拉深时高度尺寸相对凸模分模线的轮廓尺寸较大,成形困难。在立壁上增加避让形状后,由于避让形状的成形属于局部成形,在临近模具完全闭合时,该区域材料难以从已经产生大变形的立壁周边得到材料补充,局部变薄甚至开裂的风险加大,因而如何在原有工序中成形避让形状是冲压工艺的关键。

图1 A板零件结构

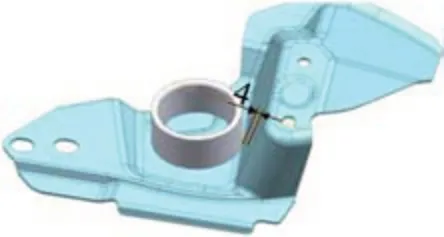

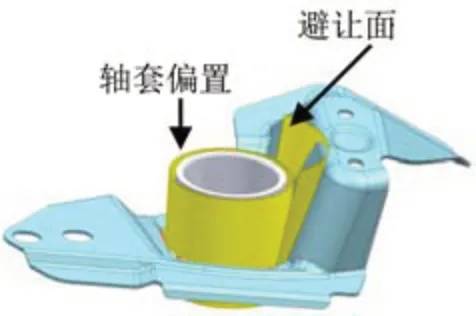

为了论证零件结构变化方案的可靠性,需要将零件结构变化和冲压可行性认证关联考虑。汽车主机厂提供了干涉件轴套的极限位置以供模具企业作为设计约束,如图2所示,轴套与A板的干涉位置在陡峭立壁附近,原零件的空间安全裕度约为4 mm,考虑行驶时稳定杆姿态的不同,该空间安全裕度不足。由于在A板立壁上进行避空设计时,要综合考虑空间安全裕度和成形性关系,在保证成形可行的前提下尽可能加大避空尺寸。零件结构优化设计时,为了保证汽车主机厂提出的最小安全裕度为10 mm的要求,先将轴套外表面向外偏置5 mm作为极限位置,然后垂直向下延伸偏置面与零件底部面相交,以该相交线作为拉深面的截面线,按照与拉深方向成8°~10°的拔模角,设计拉深面作为避让形状的主体面,再与周边形状匹配连接,倒圆角后零件的形状如图3、图4所示,最终使零件避让空间安全裕度增加到13 mm左右。

图2 A板的安全裕度

图3 避让面设计

图4 A1板安全裕度

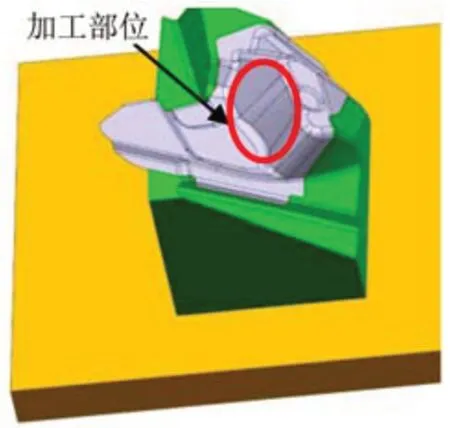

1.2 A1板装车验证

在零件结构优化设计最终确定前,需要对零件结构的可行性进行验证。为了得到稳定的样件,模具企业采用简易成形模成形避让形状。由于是在A板冲压件上压制避让形状,为了保证简易成形模的压料效果及成形的稳定性,简易成形模采用图5所示的冲压角度,成形角度为敞开的“V”形,相对原工艺成形角度更为平坦,但无法与原量产模具的成形角度一致,因而简易成形模成形的样件只能验证零件改动后的结构是否满足装车需求。简易成形模压制50套样件,装车后没有发生异响,确认改进设计后的零件结构可以满足装车要求。样件成形时没有考虑量产零件的冲压工艺性,以下将分析量产冲压成形的可行性。

图5 A1板简易成形模

1.3 A板冲压工艺分析及模具结构改制

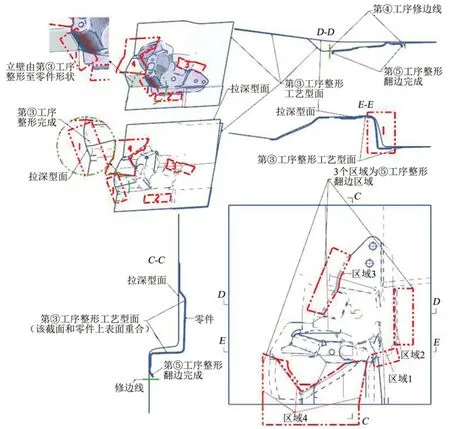

由于A板已有模具量产,为了节约成本,工艺设计时保持了A板原有的冲压工序,如表2所示。为了分析模具改进的风险,需要考虑如何把避让形状分解到原冲压工序中。一种方案是在一道工序内完成避让形状的成形,且尽可能安排在靠后的工序,考虑模具改进的方便性,尝试把避让形状全部放在工序③整形完成,拉深模不用改进,工序③以后的模具增加避让空间即可,这样模具的改进工作量最小;另一种方案是把避让形状全部放在拉深工序完成,其它后续工序模具增加避让空间即可,模具改进的工作量也相对较小。对这2种方案进行冲压仿真分析,都产生图6所示的成形开裂。尝试将避让形状分解在工序②拉深和工序③整形中分步成形,由拉深工序预成形一部分形状,在整形工序中实现最终成形,经过分配成形量的尝试,借助冲压成形仿真分析,优化的分步成形方案消除了成形开裂风险,工艺优化后的仿真结果如图7所示。确认改进的零件结构和成形性可行后,汽车主机厂将A板的改进形状做了最后的确认,相应的模具企业对A板的原拉深模、整形模的型面进行了修改,在后工序模具设计避让空间,修改后的模具能够满足批量生产。

续 表

表2 A板与A1板及B板成形工序

图7 避让形状分步成形仿真结果

A板改成A1板形状也考虑了高强板的成形性和冲裁性,如图8所示,拉深工序在区域1的立壁进行过拉深处理,拉深立壁向外移动并加大拔模角度,拉深凸模圆角相对零件放大,先成形零件的主体形状,再经整形及翻边工序得到最终形状,改善了拉深的成形性及修边的工艺性;左右件拼接区域4平缓连接以加大修边的平缓性。原A板的冲压工艺存在优化空间,成形性可以通过拉深毛坯工艺孔的设置来改善,拉深立壁修边角度可以通过调整成形工序和优化成形型面进一步优化,并可以减少修边工序。模具的改进都是基于原有的工艺和模具,除了避让形状的差异,A板和A1板的冲压工序及工序内容相同,A1板采用分步成形实现了避让形状的安全成形。

(1)工序①落料冲孔。A板与A1板拉深毛坯相同,毛坯设置3个异形工艺孔,有利于中间材料向两侧流动,减小开裂风险。经现场工艺验证,带工艺孔的板料比不带工艺孔的板料在对称方向上能节省材料,有利于材料利用率的提升。考虑A1板上增加了避让形状,毛坯大端的最大工艺孔的孔形及位置有优化的空间,但需要改动现有的落料冲孔模结构,致使修改成本高,故对拉深毛坯不做修改。

(2)工序②拉深。该工序采用成对拉深,对称区域4以平缓的型面拼接,区域1所在立壁由中心向外扩并放大上下圆角(过拉深方式)成形A板及A1板的大致形状,然后通过整形翻边工序使其成形到位;拉深工艺的修边线都在有利于修边的平缓型面上,以避免陡峭角度的冲切。A1板成形避让形状时,采用分步成形,在该工序预成形避让形状的部分形状,在工序⑤整形翻边中再成形到位。

(3)工序③整形。该工序中区域2、3所示的2处翻边的附着面整形到位,有利于工序⑤整形翻边能够在附着面成形完毕并在稳定压料的状态下成形。

(4)工序④修边切开。采用2组封闭的修边刀口分切得出独立的左右工序件,该工序不足之处在于拉深立壁区域被整形到零件形状,使得产生陡峭的立壁修边。经分析该工序的冲压方向可以按冲切规范放缓6°~10°以改善冲裁质量,并延长模具使用寿命。

(5)工序⑤整形翻边。该工序完成图8所示区域2、3的2处翻边及区域4(左右零件的对接部位)的整形,2处翻边的附着面已经在工序③完成,成形比较稳定。区域4左右零件的对接部位的整形在工序⑤整形中完成,是为了减缓工序④该部位的斜切角度,区域1立壁区域在工序③已完成整形。

图8 A1板冲压成形工序

(6)工序⑥修边。完成A板及A1板区域1的精修边,该工序设计不够优化,可以取消该工序或是将该工序与工序⑦冲孔复合,但修边需要采用斜楔,另外该工序为了以平缓角度冲切,将冲压角度作了接近90°的旋转,但这不利于自动化生产。

(7)工序⑦冲孔。完成A板及A1板的所有孔的加工,冲孔凹模除2个孔共用一个凹模镶件外,其余都采用标准的凹模镶件,便于快换。参考工序⑥修边的工艺分析,可以考虑将工序⑥及工序⑦合并,但须使用斜楔修边,且斜楔修边处因空间有限无法采用标准凹模镶件。

2 B板冲压工艺及模具结构改进

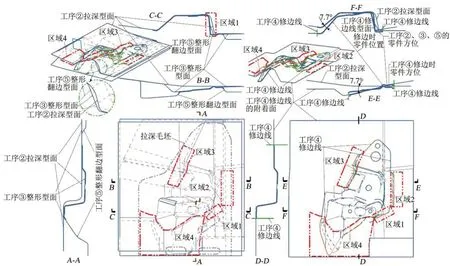

汽车主机厂在另一款车型开发中,参照A1板的结构设计了新款稳定杆加强板(B板)(见表1),B板与A1板结构相似,采用了相同的避让形状。由于模具是新开发,B板的冲压工艺及模具开发借鉴A1板的开发经验,经过工艺研讨及冲压仿真分析验证,确定了B板的冲压工序为6道(见表2),B板冲压工艺要点如图9所示。

(1)工序①落料冲孔。通过冲压成形模拟对工艺孔的个数、大小及位置进行了优化,将原拉深毛坯上直排的3个工艺孔改为4个,其中2个侧向孔的位置更靠近图9所示的区域1,使材料更容易流向避让形状附近及大端头立壁圆角区域,减少开裂和过渡变薄风险。

(2)工序②拉深。拉深工序继承了原工艺方法,以过拉深方式放缓型面及放大圆角来成形B板的基本形状,避让形状在拉深工序完成部分形状,为工序③整形及工序⑤整形翻边留有整形余量,目的是使大变形量分解在工序②拉深与工序③整形实现,同时满足修边线在有利于修边的平缓型面上,避免了陡峭冲切。

(3)工序③整形。完成除标识的区域1、4外的其它标识区域的零件形状,包括避让形状加工到零件位置,与A1板不同的是,区域1所示的立壁形状在该工序不整形到零件形状,给工序④修边提供更平缓的冲切角度,修边完成后在工序⑤整形翻边成形到位,但需要在该工序型面区域1附近抓取工序④的修边线,修边线由冲压成形仿真逆向计算确定并在调试中修正。

(4)工序④修边切开。采用2组封闭的修边刀分切出左右工序件,与A1板不同的是,B板该工序的冲压方向比工序②、③、⑤的冲压位置向冲切角度放缓了8°左右,区域1所示的立切部位没有整形到零件位置,以利于改善修边条件,该工序不留精修边量给后工序,这样使恶劣的修边角度由A1板的20°左右改善到30°左右,节省了A1板的精修边工序。经过修边线优化反算,在工序③整形的型面的区域1附近抓取修边线,如图9所示。

图9 B板冲压工艺要点

(5)工序⑤整形翻边。该工序完成4个标识区域的整形和翻边,常规的翻边工艺一般是将翻边的附着面先成形到位后再进行翻边,即附着面成形与基于该面上的翻边一般不安排在同一工序成形。与A1板不同的是B板区域1的立壁是在该工序整形到零件形状,成形过程中会使区域2的翻边附着面的材料处于流动状态,需要对压料及翻边的稳定性进行研讨,同时也需要抓取修边线的位置。经冲压成形模拟,这2个区域的整形和翻边可以复合在同一工序成形,复合成形的过程如图10所示,复合成形区域的修边线通过冲压模拟反求得到,并满足成形零件的尺寸精度。

图10 B板工序⑤整形翻边复合成形

(6)工序⑥冲孔。在该工序完成所有的冲孔以保证零件的孔位精度,也考虑把B板区域1对应A1板工序⑥的局部精修与冲孔复合,这样B板工序④此区域修边只需粗修边即可(不需要抓取修边线)。但考虑局部修边需要采用斜楔,且修边刀口与冲孔刀口较近,无法采用快换式的凹模镶件,不便于模具的制造与维修,另外采用斜楔会带来定位和取件的不方便,采用的压力机台面尺寸和模具尺寸都会加大,因而将工序⑥定为单工序冲孔更为合适。

3 结束语

稳定杆加强板冲压工艺及模具结构优化涉及的一些工艺方法,如过拉深、分步成形、整形与翻边复合成形和工序间的衔接方法对高强酸洗板零件的冲压工艺开发具有一定的借鉴作用,上述案例还应用了同步开发的方法,把零件的结构优化同冲压工艺及模具的优化有机关联,提高了零件的开发速度和质量,这种模具制造商与主机厂紧密合作的同步开发工作模式也值得在行业内推广。