地铁场段轨道设计部分细节优化与探讨

雷 鸣

(中铁第四勘察设计院集团有限公司,湖北 武汉 430061)

0 引言

地铁车辆受电弓与轮对检测棚用于在线检测轮对与受电弓的技术状态,一般设置于车辆段内、入段线终点附近。轮对在线检测系统设备需安装在轨道两侧,此系统可在线检测地铁车辆轮对各个部位的关键尺寸,当列车通过该系统时,系统能准确、快速地检测出车轮的轮缘厚度、轮缘高度、蹋面形状等重要数据[1]。受设备安装需求的制约,供货商需要向轨道设计提出接口需求,包含沉降要求、无缝钢轨、轨道结构形式等。

1 传统受电弓与轮对检测棚道床结构分析

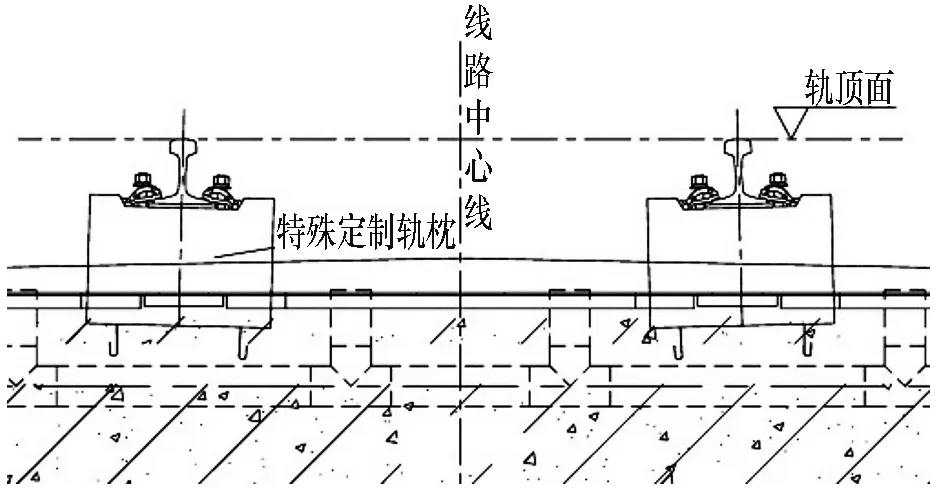

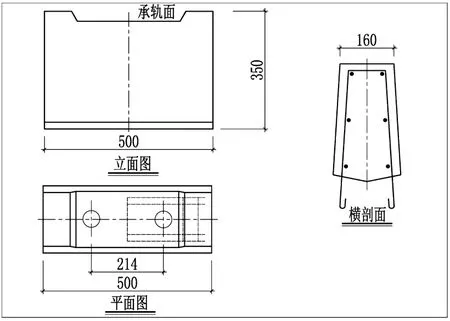

设备厂家通常要求检测棚内采用60 kg/m钢轨、弹条Ⅰ型扣件、特殊定制尺寸短轨枕以及轨枕埋入式整体道床,如图1所示。其中,短轨枕高350 mm,长500 mm,承轨面宽160 mm,与国铁新Ⅱ型预应力混凝土长轨枕承轨台部分尺寸几乎一致,轨枕底部预留钢筋弯钩,以加强轨枕与下部混凝土道床之间的连接,如图2所示。

图1 传统受电弓检测棚道床横断面图

图2 特殊定制尺寸短轨枕(mm)

该类轨道结构存在较多问题。第一,弹条Ⅰ型扣件为国铁碎石道床配套扣件,仅在轨底设置单层弹性垫板,扣件刚度大,不宜适用于整体道床;第二,短轨枕露出道床部分较多,与道床结合部分较少,无法保证轨道结构的整体性和稳定性;第三,特殊定制尺寸的短轨枕用量极少,无法量产的情况下,成本难以降低,施工单位订货采购难度较大,且与场段内其他地段轨枕类型不一致,徒增设备种类与养护维修工作量。

2 受电弓与轮对检测棚道床结构优化设计

针对传统形式检测棚道床所存在问题,需要对其开展优化设计,优化的总体原则:在保证轨道结构具有足够强度、稳定性和适量弹性[2],并满足轨旁设备安装需求的前提下,尽量采用车辆段内已有轨道设备和道床形式。具体设计要点如下:

2.1 轨道设计与施工范围

采用短轨枕埋入、承轨台式整体道床结构,如图3所示。轨道设计与施工范围:单股钢轨中心线两侧各250 mm(宽500 mm),竖向500 mm(轨面及以下500 mm)内的轨道结构。在道床承轨台与土建结构分界面处,土建需预留伸出连接钢筋,以加强承轨台与结构基础的连接。

图3 受电弓检测棚承轨台道床横断面图(mm)

2.2 设备选择与安装的设计要求

采用60 kg/m钢轨Ⅱ型检查坑扣件,配套短轨枕,扣件、轨枕类型与试车线壁式检查坑保持一致。为满足设备安装需求,承轨台长度、承轨台内轨枕铺设间距均按工艺专业提资执行。

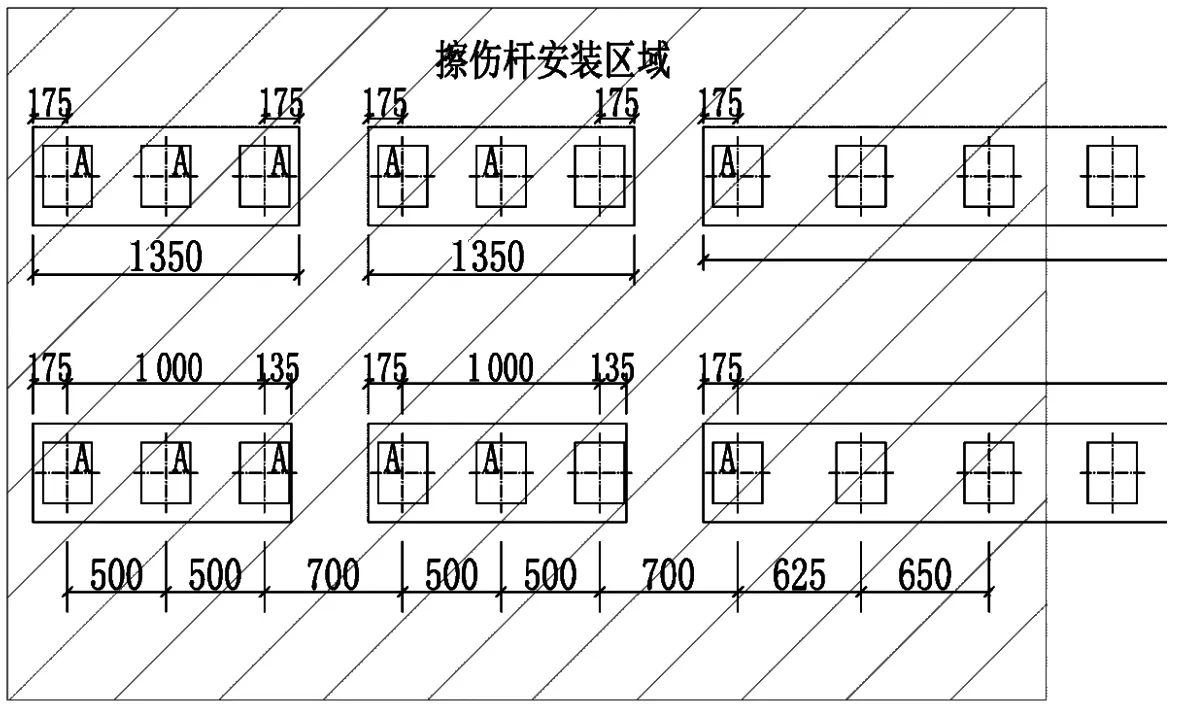

2.3 安装细节与尺寸精度要求

根据设备安装需求调整部分细节并提出尺寸精度要求(图4):平面布置图中带有“A”标记轨枕处,扣件增加10 mm厚调高垫板,轨枕高出道床面高度相应减少10 mm;检测区轨道的高低、水平、直线不平顺应小于4 mm;擦伤杆安装区域的承轨台位置以及设备安装的缺口宽度尺寸精度应控制在5 mm以内。

图4 检测棚轨道平面布置示意图(部分)(mm)

3 全自动驾驶与库内车挡选型

全自动驾驶模式推广之前,场段库内线路末端较多采用摩擦式车轮挡。摩擦式车轮挡轨面以上部分的高度为150 mm,主要作用部件为制动摩擦块。当车辆轮对撞击车挡时,车轮将不会越过车挡,并推动车挡滑移,利用摩擦块与钢轨间滑动摩擦力逐步将车辆残余动能消耗完毕,直至车辆停住。摩擦式车轮挡构造简单,既具有月牙式车挡体积小巧等优点,又避免在意外撞击时对车载设备造成损坏[3]。

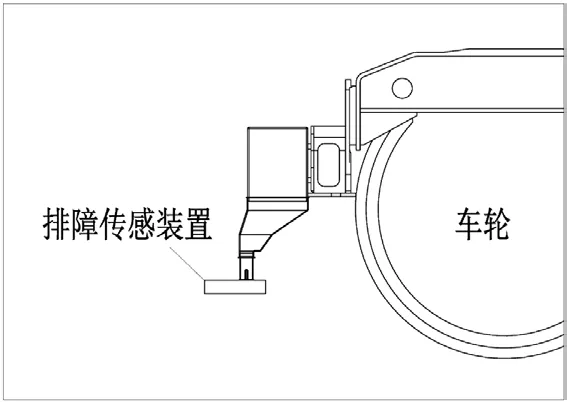

近年来,各城市轨道交通项目逐渐开始采用全自动驾驶模式,对车辆段库内线车挡选型也提出了新的要求。一方面,ATO区域(通常为停车列检线)线路终端车挡需要具备更高的安全储备,以应对无人驾驶情况下意外溜车,最大程度地降低撞击对车辆造成的损伤。另一方面,全自动驾驶模式下车辆配置也有所不同,例如在车轮前端安装的排障传感装置(图5)。传感杆距离轨面高度为130~160 mm,恰好处于摩擦式车挡安装高度范围,倘若发生冲撞,车挡将直接破坏排障传感装置。

图5 车轮前端排障传感装置示意图

针对全自动驾驶的安全需求与车载设备特征,建议在前期设计阶段,轨道专业与车辆专业充分对接,明确车辆前端车载设备的配置情况以及安装位置。如车载装置与摩擦式车挡无空间冲突,建议在ATO区域采用液压缓冲固定式车挡,其余区域保留摩擦式车挡;如车载装置与摩擦式车挡存在空间冲突,建议在所有电客车股道末端均采用液压缓冲固定式车挡。

液压缓冲固定式车挡设防速度可定为5 km/h,占用股道长度约为2.7~3 m。该类车挡采用液压头撞击车钩的方式阻止车辆滑行,不仅可以避免车挡对车轮前端车载设备的破坏,更因车钩处设置有缓冲装置,可最大程度降低撞击对车辆造成的损伤,具备较为充足的安全裕量。液压缓冲固定式车挡价格较为昂贵,约为摩擦式车挡的6~7倍左右。但当车挡容许撞击速度不小于5 km/h,并按可撞击车挡工况设计时,股道末端保护距离可缩短8~9 m,降低检修库规模,节约土建投资。

4 库外平过道优化设计

4.1 库前平过道轨道结构平面布置优化

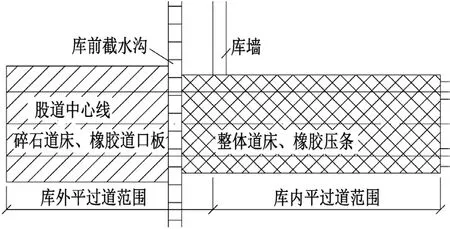

运用库、检修库库前一般需设置平交道口和库前截水沟,以方便人员与车辆通行并满足场段排水需求。库前平交道口宽度通常约为10 m,采用碎石道床和与橡胶道口板相结合的轨道结构形式。库前截水沟沿与股道垂直方向穿越平交道口,将其一分为二。截水沟与库墙之间空间狭窄封闭,不便于碎石道床施工,因此建议将库内平过道整体道床延伸至库前截水沟,将库前截水沟作为整体道床与碎石道床分界点(图6)。场段土建设计之初,轨道专业需明确并强调整体道床铺设范围及沉降要求。

图6 库前平过道轨道平面布置示意图

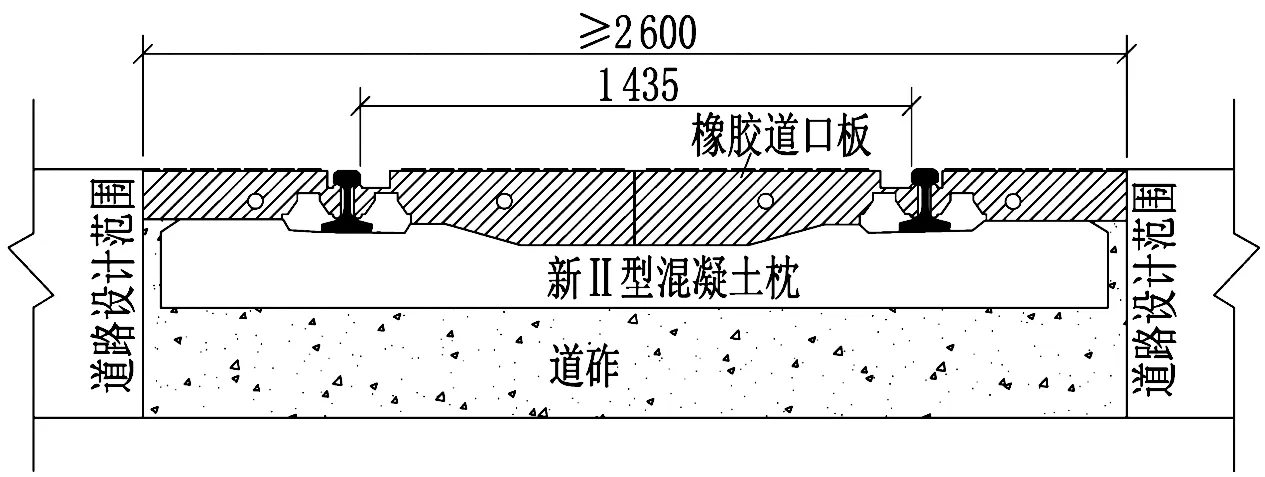

其次,库外橡胶平过道宽度通常设计为2.5 m(线路中心线两侧各1.25 m),与新Ⅱ型预应力混凝土枕宽度相同,道口板范围以外由土建专业设计并施工。建议将橡胶平过道宽度由2.5 m调整至2.6 m及以上,避免轨枕被两侧混凝土道路卡住,预留轨枕横向调整余量,如图7所示。

图7 库前平过道碎石道床横断面示意图(mm)

4.2 库前截水沟处轨道结构优化设计

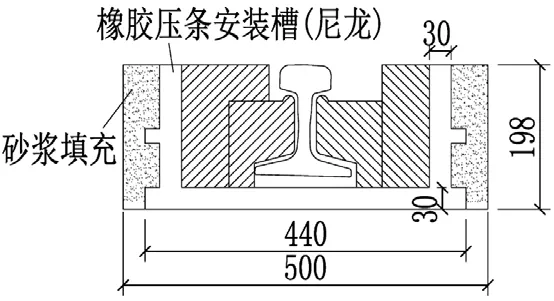

钢轨跨越截水沟时,需要像库内平过道一样,在钢轨两侧设置橡胶轮缘压条(见图8)。一方面,库前截水沟多采用金属盖板,需要在盖板与钢轨之间设置物理隔离,避免两者接触打火。另一方面,填充橡胶压条可以避免维修人员经过时不慎踏空。截水沟上方处钢轨处于悬空状态,钢轨下部无基础面用以支撑橡胶压条的安装,因此需要在截水沟坑壁之间架设一道轮缘压条安装槽,设计要点如下。

图8 库前截水沟处平面布置示意图

(1)轮缘压条安装槽横断面设置为U型,安装槽高度为198 mm,底部宽度为440 mm,壁厚为30 mm。安装槽外侧面设置加劲肋,用以增加安装槽抗弯刚度,增强安装槽与混凝土砂浆的结合,确保安装槽锚固牢靠,如图9所示。轮缘安装槽建议采用玻纤增强聚酰胺66材质。

图9 橡胶压条安装槽横断面图(mm)

(2)土建专业需要在钢轨穿越截水沟坑壁位置处预留500 mm×200 mm豁口,用以安装轮缘压条安装槽并填充砂浆。利用砂浆的黏结作用将安装槽锚固于截水沟沟壁上。

5 结论

(1)地铁车辆段受电弓与轮对检测棚整体道床采用短轨枕承轨台道床形式,既能保证道床的弹性、稳定性,又能兼顾轨旁设备安装需求,与车辆段内轨道设备保持一致,方便施工采购及运营养护维修。

(2)库内线车挡选型需要考虑全自动驾驶模式的需求。采用液压缓冲固定式车挡,液压头撞击车钩的形式确保了无人驾驶情况下更为充足的安全裕量,也可避免车挡对诸如排障传感装置等车轮前端车载设备的撞击破坏。

(3)库前平过道设置截水沟时,截水沟与库墙之间空间狭窄,碎石道床施工较为困难,建议将库内平过道整体道床延伸至库前截水沟,同时对土建专业提出整体道床沉降要求。橡胶道口板宽度建议增加至2.6 m,预留轨枕横向调整空间。

(4)钢轨穿越截水沟时,为确保维修人员正常通行、钢轨与截水沟金属盖板之间的物理隔离,需要在钢轨两侧安装橡胶轮缘压条。轮缘压条底部需要设置有效支撑,可在截水沟坑壁之间架设尼龙材质安装槽,并利用砂浆将安装槽锚固于截水沟沟壁处。