不同工艺高温固溶与时效处理后SP-700钛合金的组织与性能

李 聪,丁智力,黄 灿,周立波,陈 维,陈 荐

(长沙理工大学能源与动力工程学院,长沙 410114)

0 引 言

钛合金由于其优异的耐腐蚀性、较高的比强度、较低的密度以及良好的生物相容性和易成型性等特点,广泛应用于航空航天、化工、生物医学等领域[1-2]。汽轮机叶片在高温环境下容易发生氧化腐蚀、磨损腐蚀和蠕变破坏,因此其材料性能很大程度上决定了汽轮机的发电效率。目前,Ti-6Al-4V钛合金(TC4钛合金)是国内外使用最多的末级叶片用钛合金,但其欠佳的加工性能阻碍了该合金的进一步发展。Ti-4.5Al-3V-2Mo-2Fe钛合金(SP-700钛合金)作为一种新型α+β型钛合金,是在Ti-6Al-4V合金化学成分基础上添加了钼和铁2种β相稳定化元素,降低了铝、钒2种元素含量而开发出来的,该合金的超塑性、耐腐蚀性、强度、韧性较Ti-6Al-4V合金都有所提高[3],有希望替代Ti-6Al-4V合金成为汽轮机叶片材料;但是由于成果的保密,在国际上公开发表的SP-700钛合金相关研究报道很少,国内对该合金正处在研究和初步生产阶段。因此,积极开展新型SP-700钛合金叶片的前瞻性研究成为目前我国汽轮机行业的迫切任务之一。

改变固溶和时效热处理工艺能够对钛合金的显微组织与力学性能进行调控,热处理参数如固溶温度、固溶时间、时效温度、时效时间等对钛合金的显微组织和力学性能具有重要影响[4-7]。现阶段有关SP-700钛合金热处理工艺的研究主要集中在β/(α+β)相变点以下温度热处理后的组织和性能方面,例如:王新等[8]研究了SP-700钛合金在740~900 ℃固溶处理后的显微组织与强度变化规律;TAKEDA等[9]研究了SP-700钛合金在810~870 ℃固溶处理时初生α相体积分数和平均直径与固溶温度的关系;GUNAWARMAN等[10]研究了SP-700钛合金在830~900 ℃固溶处理时初生α相体积分数与断裂韧性的关系;王悔改等[11]发现SP-700钛合金在相变点以下进行多重固溶、时效处理后,具有很好的塑韧性。更高温度的固溶处理及其相应的时效处理,对钛合金显微组织更大范围的调控及加工制造成型性能有着重要影响,然而目前有关SP-700钛合金在相变点以上温度进行固溶以及后续时效处理的相关研究较少。因此,作者对SP-700钛合金进行相变点以上温度固溶处理后再进行相变点以下(α+β)相区固溶处理以及β相区固溶+单级和双级时效处理,研究了不同工艺下SP-700钛合金的组织、硬度和压缩性能,为SP-700钛合金在汽轮机叶片上的应用提供一定的理论依据。

1 试样制备与试验方法

试验材料为直径5 cm的SP-700钛合金棒,由中国科学院金属研究所熔炼与加工而成,其化学成分如表1所示,初始显微组织如图1(a)所示,可知其初始组织主要由白色区域的条状α相和黑色区域的β相组成,其中条状α相的数量较多、分布较均匀。通过金相法测得其β/(α+β)相转变温度约为940 ℃。SP-700钛合金在1 000 ℃淬火后的显微组织如图1(b)所示,由于在相变温度以上进行淬火,因此其显微组织主要由针状马氏体组成。采用线切割方法从SP-700钛合金棒上切取尺寸为φ4 mm×7 mm的圆柱体试样,在被惰性气体保护的电阻炉中进行进行固溶、时效处理。将SP-700钛合金在β相区1 000 ℃固溶15 min后,降温至(α+β)相区进行不同时间和温度下的固溶处理以及不同温度和时间的单级时效处理和双级时效处理,具体热处理制度如下:(1)不同固溶时间的(α+β)相区固溶处理,即β相区固溶处理后以10 ℃·s-1的速率冷却到(α+β)相区850 ℃,分别进行3,5,7,10 min的保温,然后淬火至室温;(2)不同固溶温度的(α+β)相区固溶处理,即β相区固溶处理后以10 ℃·s-1的速率分别冷却到(α+β)相区的650,700,750,850,900 ℃并保温5 min,然后淬火至室温;(3)β相区固溶+单级时效处理,即先在β相区1 000 ℃固溶保温15 min,淬火至室温,随后加热至370,500,650 ℃分别进行15,90 min的时效处理;(4)β相区固溶+双级时效热处理,即先在β相区1 000 ℃固溶保温15 min,淬火至室温,随后加热至280 ℃低温预时效45 min,淬火至室温,再加热至370,500,650 ℃分别进行15,90 min的第二级时效处理。

图1 初始态和1 000 ℃淬火态SP-700钛合金的显微组织

表1 SP-700钛合金的化学成分

对不同固溶、时效处理后的圆柱体试样进行镶样、打磨、抛光,采用Kroll试剂(3 mL HF+6 mL HNO3+100 mL H2O)腐蚀后,用OLYMPUS PMG3型倒置式光学显微镜观察显微组织;采用Image J图像分析软件,通过图像法测量α相的体积分数,每个试样分别取倍数相同的5张照片进行统计。采用MVT-1000A型维氏硬度计测显微硬度,载荷为1.96 N,保载时间为10 s,测3次取平均值。采用Gleeble 1500型热模拟试验机对试样进行室温压缩试验,压缩应变速率为10-3s-1,相同热处理条件下测3个平行试样。

2 试验结果与讨论

2.1 显微组织

2.1.1 (α+β)相区相同温度固溶不同时间后的组织

由图2可知:试验合金在(α+β)相区(850 ℃)保温3 min固溶处理后,其显微组织主要由块状α相、条状α相及β相组成;当保温时间延长到5 min时,块状α相溶解,尺寸减小,这是因为在α/β界面处存在Burgers取向关系,α相会分段溶解形成更加细小的组织[12];当固溶时间延长到7 min时,块状α相继续分解为细小的条状α相;随着固溶时间延长到10 min,条状α相长大。文献[13]中也发现了相同的结果,α相在(α+β)相区固溶时会先溶解成形貌较小的α相,随后分解形成细小的条状α相,条状α相随固溶时间的延长继续长大。由图3可以看出,在(α+β)相区固溶处理过程中,试验合金中α相体积分数随着固溶时间的延长呈略微增大趋势,但由于(α+β)相区固溶时间很短,因此其体积分数相差不大。

图2 (α+β)相区同一温度固溶不同时间后试验合金的显微组织

图3 (α+β)相区相同温度固溶后试验合金α相体积分数随固溶时间的变化曲线

2.1.2 (α+β)相区不同温度固溶相同时间后的组织

由图4可以看出:当固溶温度为650 ℃时,固溶5 min后试验合金的显微组织主要由块状α相、条状α相及β相组成,该固溶温度在相变点以下,β相分解得到大量的α相组织;当固溶温度为700 ℃时,显微组织呈网篮状,在β相中形成了条状α相,条状α相较细小,β相晶粒之间的α相晶界变得明显,条状α相平行于晶界生长;750 ℃固溶时的显微组织与700 ℃固溶时类似,都为网篮结构,但750 ℃下的显微组织更为细化且β相晶粒尺寸增大,β相晶粒尺寸的增大是由于β相在较高的固溶温度下有较高的扩散速率引起的[14];当固溶温度为850 ℃时,条状α相减少,出现了块状α相,这是因为在较短的固溶时间及较高的固溶温度下,原子的扩散能力增强,相边界会发生迁移,而为了降低能量相边界会朝着晶粒的曲率中心移动,从而导致α相的块状化[15];当固溶温度达到900 ℃时,α相晶界连续,组织中析出交错分布的细小条状α相,块状α相的尺寸变大。α相通过长大来降低因α相和β相的相界面增多而产生的界面能[16];交错分布的细小条状α相的析出是因为随着(α+β)相区固溶温度的升高,在α相向β相转变过程中合金元素的再分配使得β相中的β相稳定元素含量降低而导致的[17]。由图5可以看出,随着固溶温度的升高,(α+β)相区固溶处理后试验合金中α相的体积分数减小,这说明在相变温度以下进行固溶时,温度越低越有利于α相的析出。

图4 (α+β)相区不同温度固溶相同时间后试验合金的显微组织

图5 (α+β)相区固溶相同时间后试验合金α相体积分数随固溶温度的变化曲线

2.1.3 单级时效处理后的组织

由图6可以看出,经β相区固溶+单级时效处理后试验合金的显微组织基本均由针状马氏体、少量α相和β相组成,这是因为时效处理可使高温固溶快速冷却保留的亚稳β相或马氏体相继续分解。钛合金中α相的形态和数量与时效过程紧密相关[12]。当时效温度为370 ℃时,析出的针状α相呈弥散分布;随着时效温度升高至500 ℃,马氏体相的分解相变发生得更快,α相明显增多,相较于之前的马氏体相,新析出的α相明显细化,尤其是当时效时间延长至90 min后,弥散度也较高;当时效温度达到650 ℃时,组织中有明显的β晶界出现,随着时效时间的延长,析出的针状α相通过相界的迁移发生合并粗化,β转变组织由灰白色逐渐转变为浅黑色,同时β晶界越来越明显。

图6 不同温度和时间单级时效处理后试验合金的显微组织

2.1.4 双级时效处理的组织

由图7可以看出,β相区固溶处理的试验合金在双级时效过程中低温预时效后的显微组织主要由β相、弥散分布的细小α相及针状马氏体组成。

图7 双级时效中低温预时效处理后试验合金的显微组织

由图8可以看出,β相区固溶的试验合金经双级时效处理后的显微组织与单级时效处理的组织类似,主要是针状马氏体、α相和β相组成,但其组织更加均匀,这是因为低温预时效可使试验合金获得高密度且均匀成核的G.P.区(溶质元素富集区),并成为沉淀相的核心,从而使组织的均匀性提高[18]。当时效时间为15 min时,随着时效温度的升高,α相的析出量增多,且当时效温度为650 ℃时,β晶界处析出了明显的α相;这说明在时效温度较高时,亚稳β相更容易在β晶界、α/β相界等位置析出α相。当时效时间为90 min时,在不同的时效温度下均观察到了明显的β晶界,且α相含量比时效时间为15 min时高,这是由于随着时效时间的延长,亚稳β相进一步分解析出了α相所致。

图8 不同温度和时间双级时效处理后试验合金的显微组织

2.2 显微硬度

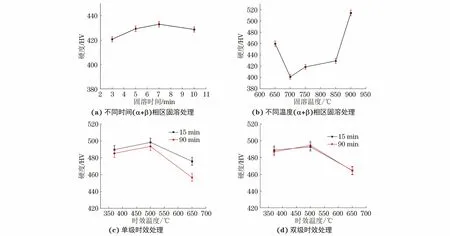

由图9可以看出,β相区固溶处理的试验合金经(α+β)相区固溶处理后的硬度随着固溶时间的延长呈先升高后降低的趋势,当固溶时间由3 min延长至7 min时,合金中硬度较高的α相体积分数增大[19-20],因此合金的硬度升高,但β当相区固溶时间延长至10 min时,条状α相的粗化导致晶界比例减少,导致更易发生位错滑移,因此显微硬度降低[21]。(α+β)相区固溶处理的试验合金的硬度随着固溶温度的升高呈先降低后升高的趋势;当固溶温度由650 ℃升高至700 ℃时,合金中的α相体积分数减少,因此硬度降低;当固溶温度升高至750 ℃时,网篮状组织细化,因此显微硬度升高[19];随着固溶温度继续升高至900 ℃,组织中析出交错分布的细小条状α相,导致位错堆积,从而提高了合金的硬度。随着时效温度的升高,β相区固溶+单级时效处理后试验合金的硬度呈先升高后降低的趋势;当时效温度由370 ℃升高至500 ℃时,马氏体相分解为硬度更高的α相,因此合金硬度升高;但是过高的时效温度有利于β相的析出,因此随着时效温度的继续升高,合金硬度下降。时效时间为15 min时,单级时效处理后试验合金的硬度高于时效时间为90 min时,这可能是由于时效时间的延长使得析出组织粗化所致。双级时效处理后试验合金的硬度变化趋势与单级时效相似,但在双级时效中,相同温度时效15 min和90 min后试验合金的硬度相差不大,这说明经过低温预时效处理后,时效时间对硬度的影响不大。

图9 不同固溶和时效工艺处理后试验合金的硬度变化曲线

2.3 压缩性能

由图10可以看出,随着固溶时间的延长,(α+β)相区固溶后试验合金的屈服强度和抗压强度整体呈增大趋势。研究[22]表明,具有密排六方结构的α相比具有体心立方结构的β相具有更高的变形抗力,随着固溶时间的延长,α相的体积分数增多,因此合金的强度增大。随着固溶时间的延长,(α+β)相区固溶后试验合金的断裂应变减小,这是由于当固溶时间为3~5 min时,组织中的块状α相有较多滑移系,在塑性变形过程中位错易滑移,而当固溶时间为7~10 min时,组织中的条状α相会阻碍位错滑移,导致相界面产生严重的应力集中,造成塑性变形能力下降[18],因此断裂应变较低。对比发现,850 ℃固溶5 min时的试验合金具有较好的强塑性匹配。

图10 (α+β)相区相同温度固溶后试验合金的压缩性能随固溶时间的变化曲线

由图11可以看出,随着固溶温度的升高,(α+β)相区固溶处理后试验合金的屈服强度和抗压强度先减小后增大,断裂应变呈先减小后增大再减小的趋势。当固溶温度由650 ℃升高到700 ℃时,结合图4可以看出,α相体积分数的减少,尤其是块状α相的减少,使得强度有所下降,此外多形态α相的组合变为网篮状组织,使得断裂应变有所减小;但是随着固溶温度的继续升高,虽然α相体积分数继续减少,但组织中块状α相重新形成,多形态α相逐渐形成,从而使得合金强度与塑性都有所升高。当固溶温度为900 ℃时,可能是由于β基体在最后的淬火过程中析出了大量脆性ω相,合金整体协调变形能力受到阻碍[23],导致合金的强度增大、塑性降低。对比发现,在固溶时间为5 min条件下,当固溶温度为650 ℃时,试验合金具有较好的强塑性匹配。

图11 (α+β)相区固溶相同时间后试验合金的压缩性能随固溶温度的变化曲线

由图12可以看出:在相同时效时间下,单级时效处理后试验合金的屈服强度和抗压强度随时效温度的升高呈先增大后减小的趋势,断裂应变呈增大趋势;在相同时效温度下,时效时间越长,马氏体相分解发生得越彻底,合金的强度和断裂应变越大。细小、弥散度大的α相具有很强的强化效果[12],因此500 ℃时效后的合金强度最高。随着时效温度的升高,由马氏体分解而来的α相有所粗化,合金强度有所下降,而更高的温度使得整个合金中β相增多,体心立方结构β相的增多可增加金属滑移的可能性,提高塑性变形能力[24]。对比发现,在时效时间为90 min和时效温度为650 ℃条件下,单级时效处理的试验合金具有较好的强塑性匹配。

图12 不同时效时间单级时效处理后试验合金的压缩性能随时效温度的变化曲线

由图13结合图12可以看出,双级时效处理后试验合金强度的变化趋势与单级时效处理的变化趋势基本一致,且90 min时效时间下断裂应变的变化趋势也与单级时效一致,但是15 min时效时间下双级时效处理后断裂应变呈先减小后增大的趋势。与单级时效处理相比,双级时效处理后合金的强度整体得到了提升,15 min时效时间下的断裂应变增大,这是由于双级时效所析出的α相更为细小而均匀;而90 min时效时间下由于晶界α相的析出,其断裂应变略微减小,这与前面提到的α相的析出量密切相关。对比发现,在时效时间为15 min、时效温度为650 ℃条件下,双级时效处理的试验合金具有较好的强塑性匹配。

图13 不同时效时间双级时效处理后试验合金的压缩性能随时效温度的变化曲线

3 结 论

(1)将β相区固溶处理的SP-700钛合金降温至(α+β)相区(850 ℃)固溶处理后,其α相的体积分数随固溶时间的延长而逐渐增加,当固溶时间为5 min时,该合金可以获得良好的强塑性匹配;而在相同固溶时间(5 min)下,α相的体积分数随着固溶温度的升高而减小,当固溶温度为650 ℃时,该合金可以获得良好的强塑性匹配。

(2)经β相区固溶+单级/双级时效处理后,SP-700钛合金基本由β相、α相以及针状马氏体组成。在时效温度为650 ℃、时效时间为90 min下单级时效处理后,合金具有较好的强塑性匹配;在时效温度为650 ℃、时效时间为15 min下双级时效处理后,合金具有较好的强塑性匹配。

(3)在850 ℃下固溶时,SP-700钛合金的硬度随固溶时间的延长先升高后降低;在固溶时间5 min下,合金的硬度随固溶温度的升高先降低再升高。β相区固溶+单级/双级时效处理后,合金的硬度均随时效温度的升高呈先升高后降低的趋势,并均在500 ℃时效温度时达到最高值。