TiC 含量对无压烧结TiC-Al2O3导电陶瓷复合材料微观结构与性能的影响

张 进,黄云涛,岳新艳,张翠萍,茹红强

(东北大学材料科学与工程学院,材料各向异性与织构教育部重点实验室,沈阳 110819)

0 引 言

随着科学技术的发展,人类已进入信息化时代,对电子材料的性能要求越来越高,导电复合材料受到人们的广泛关注。与普通导电材料相比,导电陶瓷复合材料具有耐高温、耐腐蚀、耐磨损及导电性能可调控等优点[1-3],在高温发热体、电池电极材料、变阻器、气敏元件、超导材料等方面具有广阔的应用前景[3-6]。常温下Al2O3陶瓷的电阻率为1.0×1012Ω·m,是一种绝缘材料;但在Al2O3基体中加入导电相(TiC、TiN和TiB2)制备的Al2O3基陶瓷复合材料具备室温导电性并且综合性能得到提高,其应用范围得到拓展[7-8]。TiC的电阻率为5.2×10-7Ω·m,当Al2O3中加入一定量的TiC时,TiC颗粒会连接成网络结构,使复合陶瓷材料整体导电[9]。TiC-Al2O3陶瓷复合材料的硬度高、耐磨损和耐腐蚀性能良好,广泛用于制造陶瓷刀具[10]。刘炳强[11]通过热压法制备了含体积分数40%TiC的TiC-Al2O3陶瓷复合材料,其抗弯强度、断裂韧度和硬度分别为709 MPa、6.80 MPa·m1/2和16.9 GPa。GEVORKYAN等[12]采用热压法制备了断裂韧度为4.2 MPa·m1/2的TiC-Al2O3陶瓷复合材料。目前对于无压烧结TiC-Al2O3陶瓷复合材料的报道较少见,且报道中无压烧结TiC-Al2O3陶瓷复合材料的导电性能仅满足电火花加工的要求,不能满足电子材料的应用需求[13-15]。为此,作者采用无压烧结技术制备了TiC-Al2O3导电陶瓷复合材料,研究了TiC含量对陶瓷复合材料微观结构、力学性能及导电性能的影响,以期获得兼具优异力学性能与导电性能的结构功能一体化导电陶瓷材料。

1 试样制备与试验方法

试验材料包括α-Al2O3粉体(纯度 95%,平均粒径3 μm,灵寿县川兴矿物粉体厂生产)和TiC粉体(纯度 99.5%,粒径0.51 μm,秦皇岛一诺高新材料开发有限公司生产)。按照表1所示的配比称取原材料,置于球磨罐中在球磨机中湿法球磨10 h,以去离子水为球磨介质;球磨完成后,将上述浆料置入恒温鼓风干燥箱中于80 ℃下干燥约10 h,将干燥后的粉体研磨破碎,再加入一定量的聚乙烯醇溶液,然后用60目网筛进行造粒;将造粒好的粉体在100 MPa的压力下干压成型,再在100 ℃下干燥12 h后,在1 700 ℃氩气气氛下埋粉烧结30 min,所埋粉体为质量比1…1的Al2O3和TiC混合粉体。

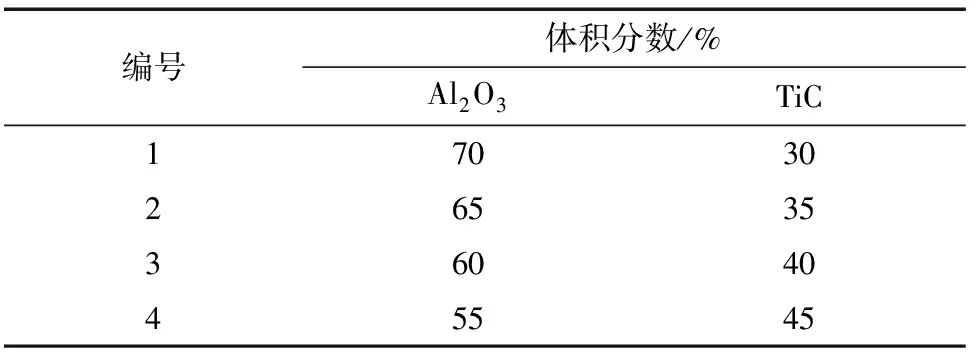

表1 TiC-Al2O3陶瓷复合材料的原料配比

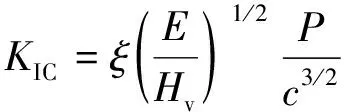

采用阿基米德排水法测陶瓷复合材料的体积密度和开口气孔率。采用X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,管电压为40 kV,管电流为40 mA,扫描速率8(°)·min-1,扫描范围为10°~90°。采用JSM-7001F型扫描电子显微镜(SEM)观察陶瓷复合材料的微观形貌。使用401MVD型数显显微维氏硬度计测试陶瓷复合材料的维氏硬度,载荷为4.9 N,保载时间为10 s;同时通过压痕法表征材料的断裂韧度KIC,KIC的经验公式为

(1)

式中:ξ为比例常数,取0.016;E为弹性模量,取380 GPa;Hv为维氏硬度;P为载荷,取96 N;c为径向裂纹的半裂纹长度[16]。

采用AG-X plus 100 kN型万能试验机进行三点弯曲试验,试样尺寸为3 mm×4 mm×36 mm,跨距为20 mm,下压速度为0.5 mm·min-1;弯曲试验结束后,采用扫描电子显微镜观察断口形貌。采用直流四探针法表征陶瓷复合材料的电阻率,测试温度为25 ℃,测试电流为100 mA。

2 试验结果与讨论

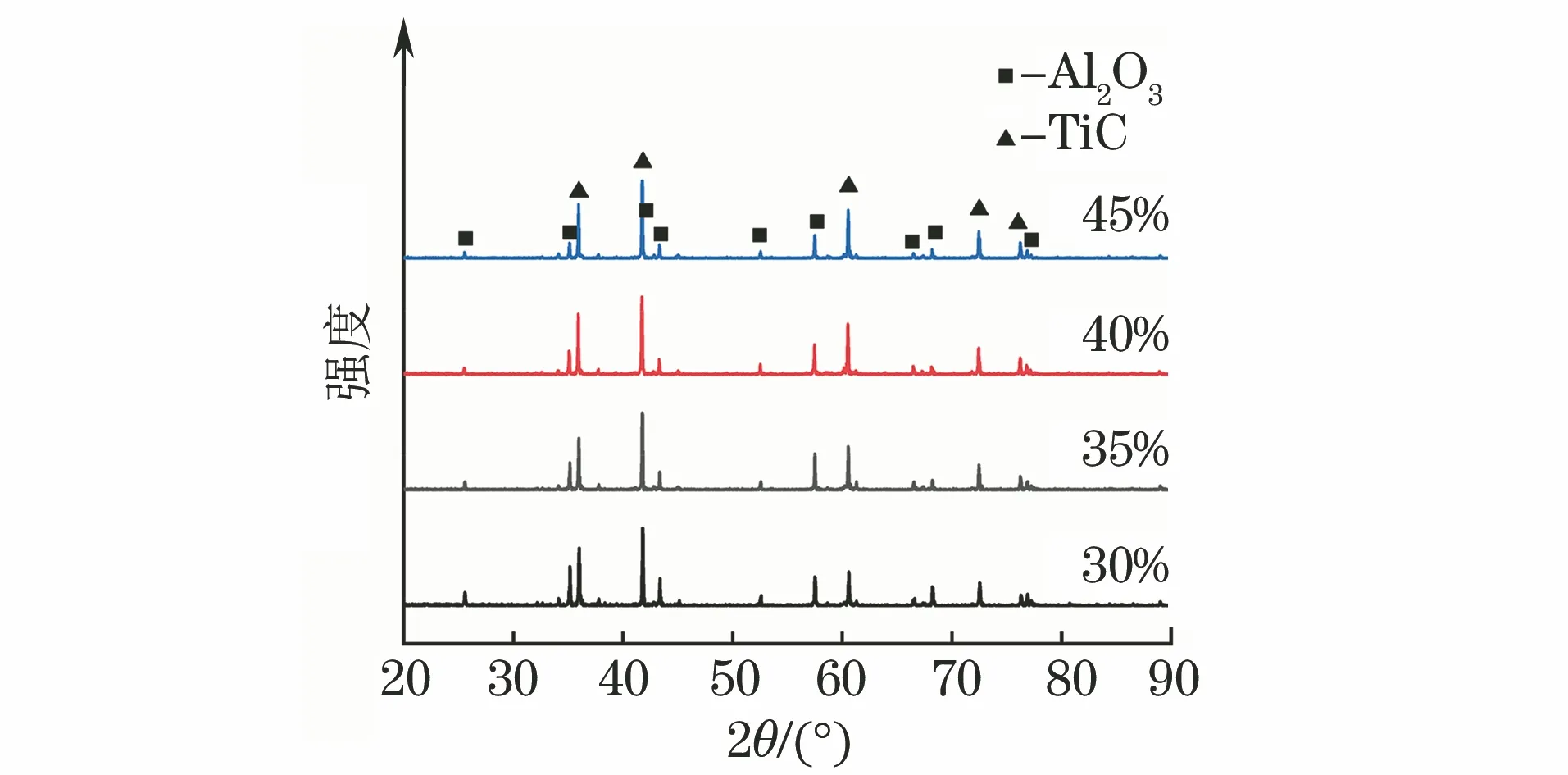

2.1 对物相组成的影响

由图1可以看出,无压烧结TiC-Al2O3导电陶瓷复合材料由Al2O3和TiC两相组成,未生成其他相,但主相Al2O3的衍射峰强度远远低于TiC的衍射峰强度,分析认为在较高温度下烧结时Al2O3会被TiC部分还原生成易挥发的Al2O[17],从而使Al2O3出现较多的损失。

图1 含不同体积分数TiC的TiC-Al2O3陶瓷复合材料的XRD谱

2.2 对相对密度的影响

由图2可知,随着TiC体积分数的增加,TiC-Al2O3陶瓷复合材料的相对密度降低,开口气孔率增大,当TiC体积分数为30%时,陶瓷复合材料的相对密度最大,开口气孔率最低,分别为95.5%和3.0%。大量TiC的加入不利于陶瓷复合材料的烧结,这是因为TiC的熔点(3 140 ℃)比Al2O3的熔点(2 050 ℃)高,导致TiC的烧结温度比Al2O3的烧结温度高;当TiC的含量增加时,TiC-Al2O3陶瓷复合材料的烧结温度也随之升高,因此TiC含量越高,陶瓷复合材料越难以烧结致密,其相对密度也越低。

2.3 对微观结构的影响

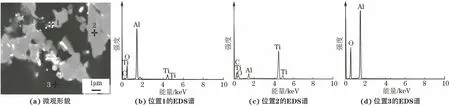

以含体积分数35%TiC的陶瓷复合材料为例,对其微观形貌中不同区域的微区成分进行分析。由图3可知,TiC-Al2O3陶瓷复合材料主要由黑色相、灰色相以及少量的白色相组成,其中:白色相由钛、铝、氧和碳这4种元素组成,这种相含量极少,因此在XRD谱中未显示出该相;灰色相由碳、钛以及极少量的铝和氧元素组成;黑色相只由铝和氧元素组成。结合XRD谱可知,灰色相为TiC相,黑色相为Al2O3。

图3 含体积分数35%TiC的TiC-Al2O3陶瓷复合材料的微观形貌及不同位置的EDS谱

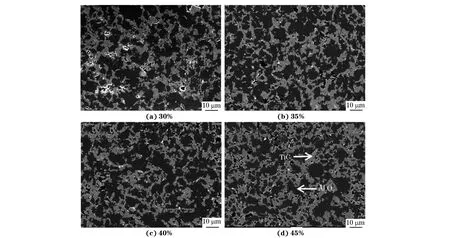

由图4可以看出:含不同体积分数TiC的TiC-Al2O3陶瓷复合材料的导电相TiC均连接为网状结构,形成了较为完整的导电网络[18],且随着TiC含量的增加,TiC所形成的网状结构越发完整;随着TiC含量的增加,陶瓷复合材料中的气孔增多,且气孔多位于灰色TiC相中,这是因为TiC的烧结温度比Al2O3高,难以烧结,且高温下Al2O3会被TiC部分还原生成易挥发的Al2O[17,19];随着TiC含量的增加,Al2O3晶粒尺寸减小,当TiC体积分数为35%和40%时,Al2O3晶粒尺寸在10 μm左右,而当TiC体积分数在45%时,Al2O3晶粒尺寸减小到5~8 μm,这是因为TiC含量的增多导致Al2O3含量相对减少,使Al2O3分布更均匀,同时TiC颗粒会阻碍Al2O3晶界的迁移,从而抑制Al2O3晶粒长大。

图4 含不同体积分数TiC的TiC-Al2O3陶瓷复合材料的微观形貌

2.4 对力学性能的影响

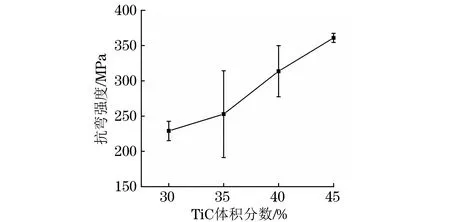

由图5可以看出,随着TiC体积分数的增加,陶瓷复合材料的抗弯强度增大,与其相对密度变化趋势相反。Al2O3的抗弯强度只有300~500 MPa[20-23],而TiC的抗弯强度可达500~800 MPa[24-25],同时TiC可起到晶粒细化的作用,因此随着TiC含量的增加,虽然陶瓷复合材料的开口气孔率增大,相对密度降低,但其抗弯强度却增大。

图5 TiC-Al2O3陶瓷复合材料的抗弯强度随TiC体积分数的变化曲线

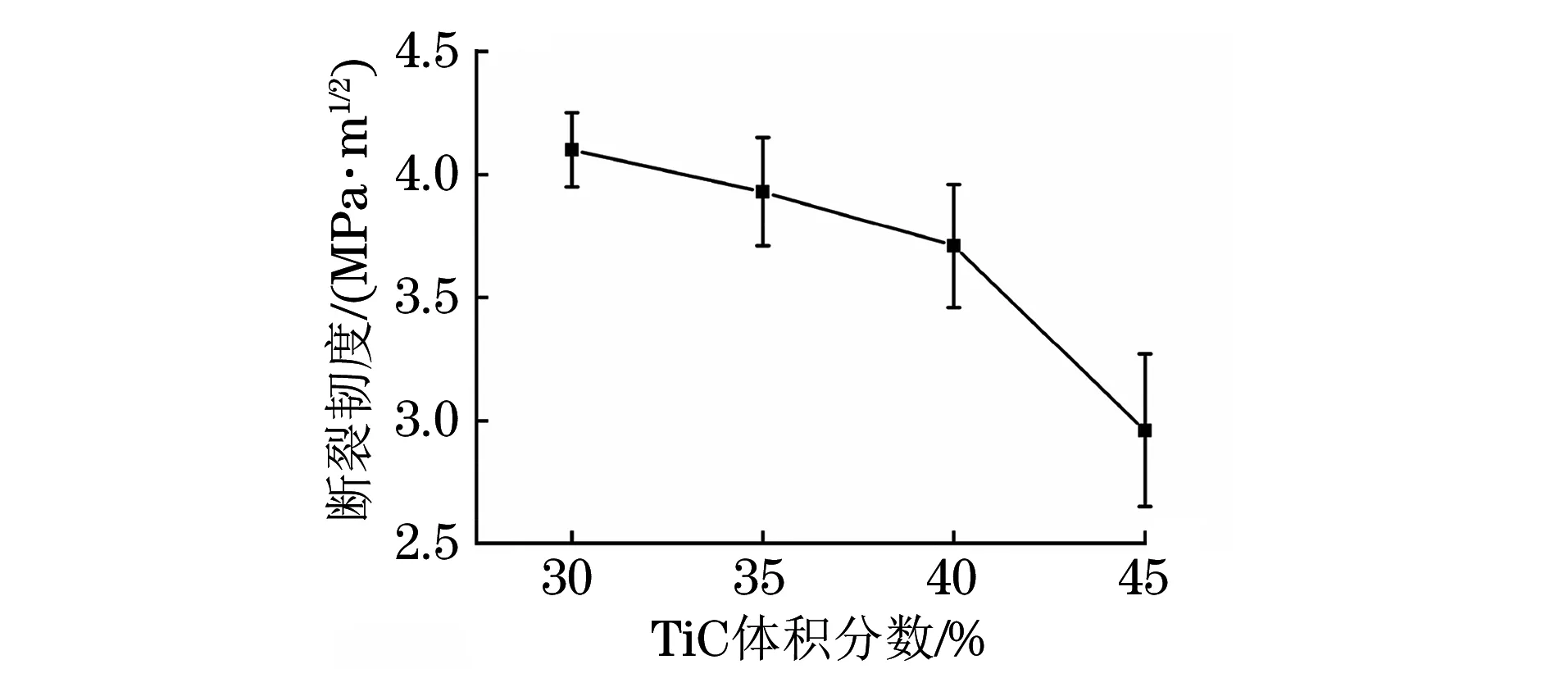

由图6可以看出,随着TiC体积分数的增加,陶瓷复合材料的断裂韧度减小,其断裂韧性降低,与相对密度变化趋势相符。这是由于复合材料的断裂韧性受到气孔率的影响,如果材料中存在较多的气孔,当材料受到外力作用时,气孔处会出现应力集中现象,材料易在气孔处开裂,宏观表现出材料断裂韧性不佳[26]。随着TiC体积分数的增加,陶瓷复合材料的相对密度降低,气孔率升高,因此其断裂韧性降低。

图6 TiC-Al2O3陶瓷复合材料的断裂韧度随TiC体积分数的变化曲线

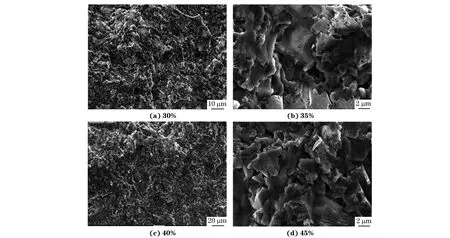

由图7可以看出,陶瓷复合材料的断裂方式主要是穿晶断裂,断口中可以观察到明显的晶粒断面,且随着TiC含量的增加,穿晶断裂的晶粒断面越来越细小,且其形状由大块的不规则形状变为细小的长条形。细小的晶粒断面会在断裂时消耗更多的能量,有利于材料的强韧化。

图7 含不同体积分数TiC的TiC-Al2O3陶瓷复合材料的断口形貌

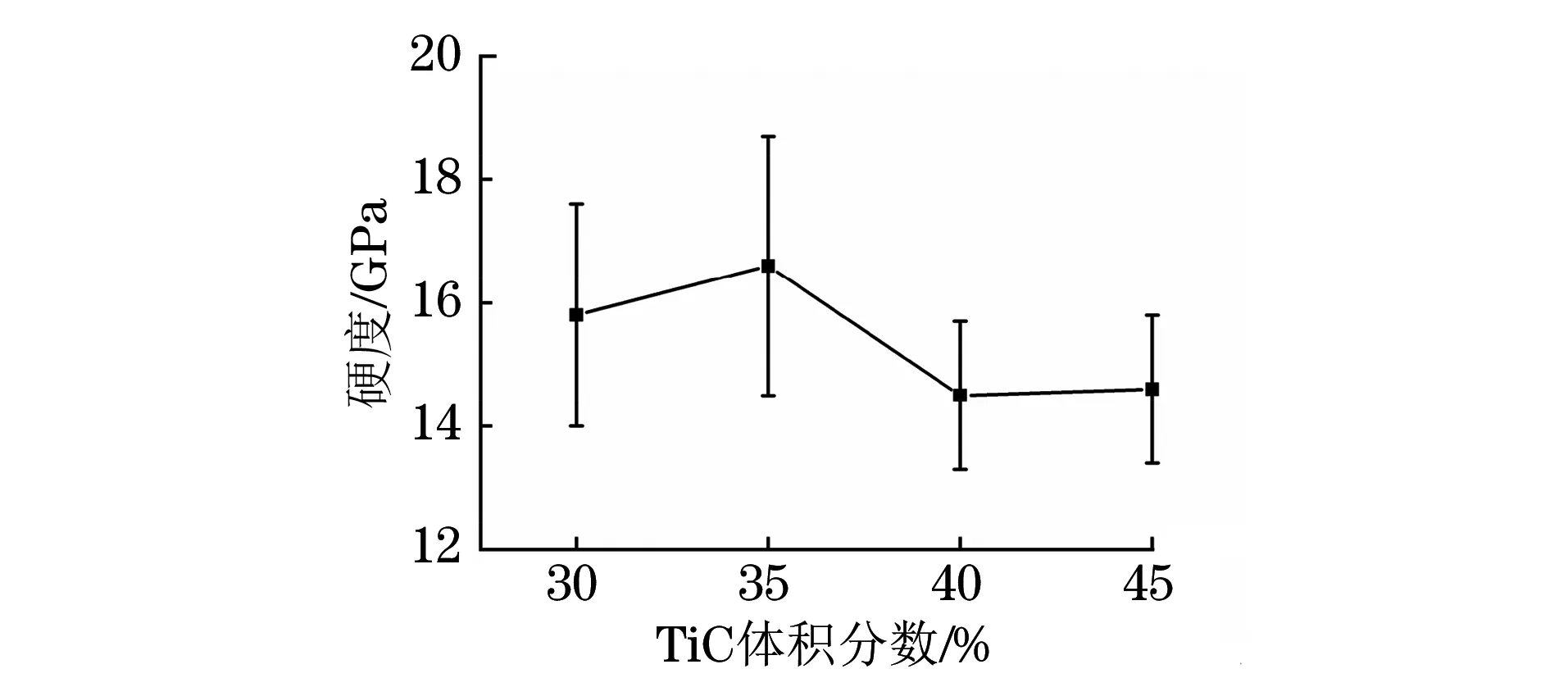

由图8可以看出,随着TiC体积分数的增加,陶瓷复合材料的维氏硬度整体呈先升高后降低的趋势,当TiC体积分数为35%时,维氏硬度最高,达到16.6 GPa。分析原因:TiC的硬度比Al2O3的硬度高[27],当TiC含量较低时,随着TiC含量的增加,陶瓷复合材料中的TiC硬质颗粒增多,气孔率较低,此时硬质颗粒含量成为影响陶瓷复合材料硬度的主要因素,陶瓷复合材料的硬度升高;而当TiC体积分数高于35%时,随着TiC含量的增加,陶瓷复合材料的气孔率大大增加,此时气孔率成为影响复合材料硬度的主要因素,因此硬度降低。

图8 TiC-Al2O3陶瓷复合材料的维氏硬度随TiC体积分数的变化曲线

2.5 对导电性能的影响

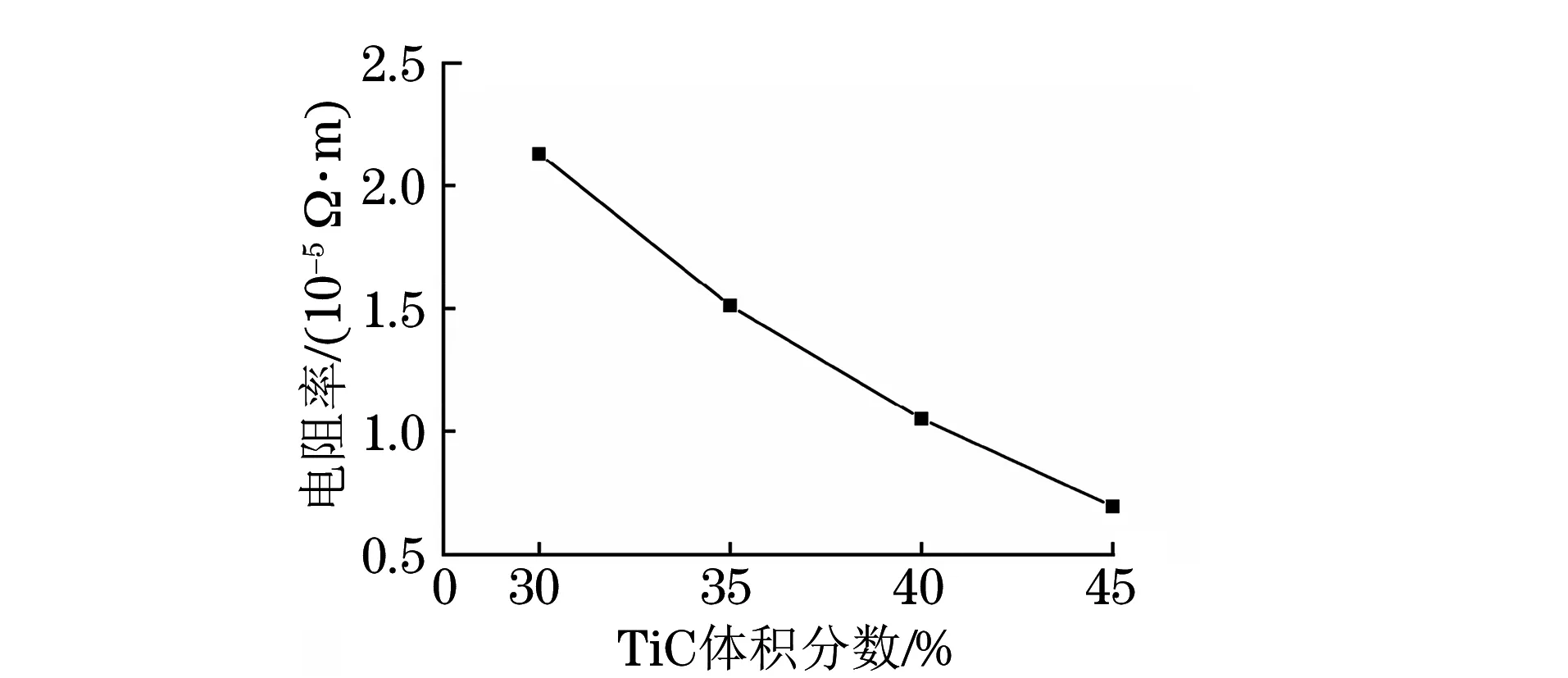

由图9可以看出,随着TiC体积分数的增加,TiC-Al2O3陶瓷复合材料的电阻率呈下降趋势,当TiC体积分数为45%时,电阻率最低,为6.95×10-6Ω·m。这是因为随着TiC含量的增加,陶瓷复合材料内的导电相增多,形成的导电网络更完整,因此电阻率下降,导电性能提高[28]。

图9 TiC-Al2O3陶瓷复合材料的电阻率随TiC体积分数的变化曲线

3 结 论

(1)1 700 ℃无压烧结制备得到TiC-Al2O3导电陶瓷复合材料主要由Al2O3和TiC两相组成;随着TiC体积分数的增加,陶瓷复合材料的相对密度降低,开口气孔率增大,当TiC体积分数为30%时,陶瓷复合材料的相对密度最大,开口气孔率最低,分别为95.5%和3.0%。陶瓷复合材料中导电相TiC均连接为网状结构,随着TiC含量的增加,TiC所形成的网状结构变得更加完整。

(2)随着TiC体积分数的增加,陶瓷复合材料的硬度先升高后降低,电阻率和断裂韧度均呈降低趋势,抗弯强度增大;陶瓷复合材料的断裂方式主要为穿晶断裂,且随着TiC含量的增加,穿晶断裂的晶粒断面越来越细小,且其形状由大块的不规则形状变为细小的长条形。当TiC体积分数为45%时,陶瓷复合材料的抗弯强度最高,电阻率最低,分别为361 MPa和6.95×10-6Ω·m。