新型Ni-Co基高温合金的显微组织特点和析出相热力学计算

庄辛鹏,谭 毅,赵龙海,崔传勇,崔弘阳,游小刚,李鹏廷

(大连理工大学1.材料科学与工程学院,2.辽宁省载能束冶金及先进材料制备重点实验室,大连 116024;3.中国科学院金属研究所,沈阳 110016)

0 引 言

新型Ni-Co基高温合金是一种沉淀强化型镍基高温合金,按照强化“中温服役区”、弱化“高温加工区”的思路[1-5],在U720Li合金基础上添加一定量具有γ/γ′双相结构的Co-Co3Ti合金设计而成。添加钴元素可以降低合金基体的层错能,提高组织稳定性;提高钛元素含量可以增加合金中γ′强化相的析出量,提高合金的高温强度[6]。高合金化新型Ni-Co基高温合金具有优异的高温性能,其750 ℃下的屈服强度相比于第三代粉末高温合金ME3提高约5%[7];在相同蠕变时间内,其承温能力较U720Li合金提高约1倍,接近ME3合金的水平[8]。优异的力学性能、热加工性能和承温能力使得新型Ni-Co基高温合金成为750 ℃以上高代次航空发动机涡轮盘的潜在备选材料,具有广阔的应用前景[9]。

目前,国内外关于新型Ni-Co基高温合金的研究重点主要集中在热处理工艺、力学性能和强化方式上。FUKUDA等[4]研究了不同热处理条件对新型Ni-Co基高温合金晶粒尺寸和强化相体积分数的影响,发现在低于γ′相溶解温度热处理时,合金的平均晶粒尺寸能细化到10 μm以下,但当温度超过1 200 ℃后,晶粒尺寸迅速增大到400 μm以上;随着热处理温度的提高,γ′相的体积分数急剧降低,在1 150 ℃左右时γ′相几乎全部回溶。YUAN等[10]研究了新型Ni-Co基高温合金的变形机制,发现合金在室温和高温条件下的变形机制以反相畴界和层错切割γ′相为主,并提出了不同温度下拉伸变形机制的判定方法。新型Ni-Co基高温合金的强化方式主要包括固溶强化、沉淀强化和晶界强化。OSADA等[11-12]提出了一种定量分析强化方式对合金强度贡献的方法,该方法对合金后续热处理工艺的选择具有一定的指导意义。

以往关于新型Ni-Co基高温合金的研究很少涉及析出相的析出规律,而明确合金中各析出相种类及其析出特征可以为合金后续热加工和热处理工艺的制定提供理论支撑。为此,作者以新型Ni-Co基高温合金为研究对象,使用光学显微镜和扫描电镜观察合金的显微组织,再采用热力学计算方法研究了合金中各相的析出规律。

1 试样制备与试验方法

试验材料为自制新型Ni-Co基高温合金铸锭,在自主研制的SEBM-60A型电子束精炼炉中进行精炼而得到,质量约为1.5 kg,化学成分如表1所示。采用电火花线切割方法在铸锭上切取尺寸为10 mm×10 mm×10 mm的小方块试样,使用400#,800#,1200#,1500#,2000#水磨砂纸研磨试样截面,使用粒径分别1.5,0.5 μm的金刚石研磨膏依次进行机械抛光,再采用电化学腐蚀法进行腐蚀,腐蚀液为90 mL硝酸+84 mL硫酸+26 mL磷酸的混合溶液,电压为6 V,时间为5~10 s。利用LEICA DMi8型光学显微镜(OM)和ZEISS SUPARR 55型场发射扫描电子显微镜(SEM)观察合金中枝晶和析出相形貌,使用SEM附带的能谱仪(EDS)进行微区成分分析。

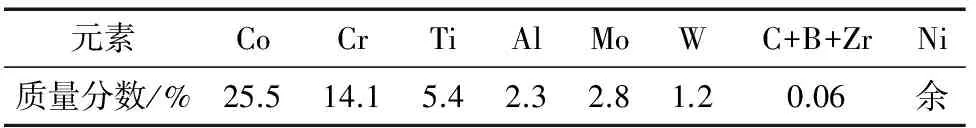

表1 新型Ni-Co基高温合金的化学成分

为了研究不同元素含量对合金熔点的影响,保持其他元素含量不变,采用相同的熔炼工艺制备了铬、钼和钛质量分数分别为11.8%,2.0%,5.8%的3种合金。采用线切割机在合金铸锭中部取尺寸为φ3.5 mm×2 mm的试样,将试样放置于高纯氧化铝坩埚内,再置于TGA/SDTA851e型热重/差热同步热分析仪中进行差热(DSC)分析,以测定其初熔温度和终熔温度。试样在氩气保护气氛下以10 ℃·min-1的速率升温至1 400 ℃,保温5 min充分熔化,再以同样的速率降温至900 ℃。

采用JMatPro软件进行热力学计算,根据合金体系的总吉布斯自由能达到最小值的规则来分析不同温度下合金中各相的析出行为。将试验合金的化学成分和计算温度范围输入JMatPro软件,改变合金中主要元素的含量来分析析出相的变化规律。利用Schell-Gulliver模型计算非平衡状态下合金中各析出相随合金固相分数和温度变化的关系。

2 结果与讨论

2.1 显微组织

图1(a)中白色位置为枝晶间区域,黑色位置为枝晶干区域。由图1(a)可以看出,铸态合金呈现出典型的枝晶形貌,说明合金存在着明显的成分偏析。枝晶间有大量第二相析出,结合EDS分析可知,图1(b)所示浅灰色板条状析出相为η相,图1(c)所示深灰色、棱角分明的析出相为MC碳化物。一次MC碳化物通常在凝固末期从液体中析出,出现在γ/γ′共晶组织周围。试验合金的钛元素含量较多,随着凝固的进行,钛、铝元素被不断排进残余液相中,当钛、铝元素在残余液相中的含量达到临界值时就会形成γ/γ′共晶组织;γ/γ′共晶组织中的铝元素不能被钛元素无限取代,凝固过程的继续进行会导致液相中钛和铝的质量比增大,达到临界值时就会析出η相。因此,γ/γ′共晶组织和η相一般是相伴析出的。由图1(d)可以看出,合金凝固后析出的一次γ′相尺寸较大,在300~400 nm,形状不规则。

2.2 平衡凝固过程的热力学分析

由图2可知:试验合金在平衡条件下除了γ奥氏体基体相外,还主要析出了γ′、η、μ、σ相,MC、M23C6碳化物以及M3B2、MB2硼化物,并且各析出相在不同温度范围内发生转变;合金的液相线温度和固相线温度分别约为1 351,1 272 ℃,凝固温度范围较窄;当温度降至固相线温度以下后,随温度下降合金发生固态相变,依次析出η相、M3B2、M23C6、μ相和σ相。试验合金在750 ℃下的平衡相组成(质量分数)为55.29%γ相、43.19%γ′相、1.04%μ相、0.29%M23C6碳化物、0.18%M3B2硼化物。

图2 计算得到在平衡凝固条件下试验合金中各相质量分数与温度的关系

由图2结合图3分析可知:试验合金中的γ相主要由镍、铬和钴元素构成,当熔体温度下降到1 351 ℃时发生L→γ的平衡相变,析出γ相;随着温度的不断降低,凝固持续进行,γ相质量分数不断提高,当温度降低到1 271 ℃时,γ相质量分数达到最大值,约为99.9%,随后因发生固态相变析出γ′相而下降。γ′相是新型Ni-Co基高温合金中的主要强化相,为(Ni,Co)3(Al,Ti)化合物,析出温度约为1 168 ℃。

图3 计算得到平衡凝固过程中试验合金不同相的化学成分随温度的变化

MC碳化物主要含有钛元素,应为TiC。TiC的开始析出温度约为1 297 ℃,该温度高于固相线温度,可见在液态时便可析出TiC;当温度降低至877 ℃时TiC的平衡态析出量(质量分数,下同)达到最大,约为0.08%。通常合金构成元素钨和钼等会进入MC碳化物中,因此合金析出的TiC中还存在钨、钼等元素;钨、钼等元素的溶入会导致TiC的晶格常数发生变化,降低其稳定性。

在凝固末期,MB2硼化物开始从液相中析出,其平衡析出温度约为1 271 ℃;MB2硼化物主要由钛和硼元素组成,应为TiB2,TiB2含量随温度下降变化很小,最大析出量仅为0.047%。

当温度降低至1 180 ℃时,γ相脱溶分解形成η相;η相主要含有镍、钴、钛元素,应为(Ni,Co)3Ti。η-(Ni,Co)3Ti具有密排六方结构,是主要强化相γ′相的稳定形态,该相在温度1 168 ℃的析出量最大,约为1.9%。

当温度降低至1 018 ℃时,M3B2硼化物开始从γ相中析出,该硼化物具有四方点阵结构,主要化学成分为钼、铬、硼,其中钼含量随温度的降低略有增加,而铬含量几乎不变。

当温度低于877 ℃后,M23C6碳化物开始析出,最大析出量不超过0.3%;该M23C6碳化物富含铬、钼、钴和镍元素,其中铬含量随温度降低增加较为明显,钴和镍含量略有下降,钼含量几乎不变。当温度降至763 ℃时,试验合金中析出具有菱形晶体结构的μ相,该相主要含有钨、钼、钴、铬和镍元素,其组成应为(Ni,Co,Cr,)7(Mo,W)6。σ相是具有体心立方晶体结构的电子化合物,当温度降低至653 ℃时开始析出,其主要含有铬、钴、钼和镍元素,铬和钴含量随温度的降低有所升高,而钼和镍元素含量则略有下降。

综上所述,平衡凝固过程中新型Ni-Co基高温合金的相变顺序为L→L+γ→L+γ+TiC→L+γ+TiC+MB2→γ+TiC+MB2+η→γ+TiC+MB2+M3B2→γ+M3B2+M23C6→γ+M3B2+M23C6+μ→γ+M3B2+M23C6+μ+σ。

2.3 铬、钼、钛含量对合金熔点的影响

初熔温度是制定合金均匀化工艺的重要依据,对后续热加工参数和变形温度的确定也有着重要影响。新型Ni-Co基高温合金成分复杂,合金化程度高,存在严重偏析,其均匀化退火温度一般应低于初熔温度。

由图4可以看出:当铬、钼和钛元素含量增加时,试验合金的初熔温度和终熔温度均下降。初熔温度或终熔温度随元素含量的变化曲线的斜率K分别为|KCr,i|=3.89,|KCr,f|=3.65,|KMo,i|=9.25,|KMo,f|=6.34,|KTi,i|=15.05,|KTi,f|=13.86,其中下标i,f分别表示初熔和终熔。由DSC测试得到试验合金的初熔温度和终熔温度分别为1 271 ℃和1 354 ℃。对比各斜率可知,3种元素含量的变化对合金初熔温度的影响程度要大于对终熔温度的影响程度,钛元素含量对初熔温度和终熔温度的影响均最大。初熔温度的降低使得合金熔体中的一次MC碳化物等有足够长的时间析出并长大,从而影响合金的后续热加工性能和疲劳性能等。

图4 不同元素含量试验合金初熔温度和终熔温度的计算结果和试验值

2.4 钛、铝含量对γ′相析出的影响

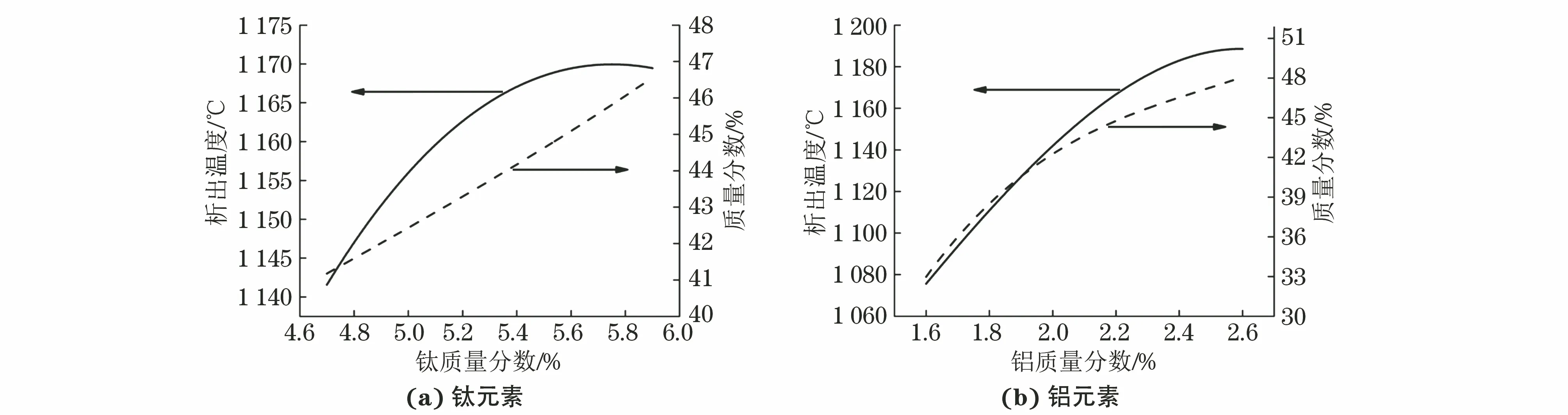

γ′相的析出规律对合金的加工性能和服役性能有着非常重要的影响,而钛和铝是γ′相的主要构成元素,因此有必要研究钛、铝含量对γ′相析出的影响。由图5可知,随着钛含量的增加,γ′相的析出量呈线性增加,析出温度先升高后逐渐平稳,当钛元素质量分数由5.4%增加到5.9%时,750 ℃时γ′相析出量由44.21%增加到46.55%,γ′相的析出温度由1 168 ℃升高到1 170 ℃,仅升高了约2 ℃。随着铝元素含量的增加,γ′相的析出量和析出温度也增大。相比于钛元素,铝元素含量的变化对γ′相析出温度和析出量的影响相对较大;当铝元素质量分数由2.3%增加到2.6%时,γ′相析出温度升高到约1 189 ℃,γ′相析出量也增加到48%左右。

图5 计算得到γ′相析出温度和析出量与钛、铝含量的关系

2.5 钛元素含量对η相析出的影响

钛元素在枝晶间的偏析是新型Ni-Co基高温合金铸态组织中η相析出的主要原因。η相的析出会消耗γ′相的形成元素,降低合金的热强性,并且η相为脆性相,在后续热加工时易使铸锭开裂。因此,要合理控制试验合金中η相的析出,并在均匀化退火过程中重点消除。由图6可以看出:η相析出温度和750 ℃时的析出量均随钛含量增加而增大,当钛质量分数由5.4%增加到6.1%时,η相的析出量由1.0%增加至6.7%,析出温度由1 174 ℃升高到1 211 ℃,该计算结果与文献[13]的试验结果较为吻合。

图6 计算得到η相析出温度和析出量与钛含量的关系

2.6 碳和钛元素含量对MC碳化物析出的影响

试验合金中的MC碳化物为TiC。由图7可知:随着碳含量的增加,MC碳化物的析出量呈线性增加,析出温度先升高,在碳质量分数高于0.015%后趋于稳定;随着钛含量的增加,MC碳化物的析出量同样呈线性增加,但析出温度先升高后降低,最高温度在1 300 ℃左右,此时钛质量分数约为4.6%,这与孟凡国等[14]的研究结果一致。

图7 计算得到MC碳化物析出温度和析出量与碳、钛含量的关系

2.7 非平衡凝固过程的热力学分析

平衡凝固是指随着温度的变化,固、液两相的成分分别沿着固相线和液相线变化,这个过程只有在冷却速率非常缓慢时才能实现。在实际生产过程中,由于合金元素众多,合金化程度高,熔体中溶质的扩散速率远远低于合金的凝固进程,溶质在固相和液相中的溶解度不同,导致固液界面前沿存在不同程度的溶质再分配现象。这种固液界面两侧溶质成分的差异会导致合金凝固后的成分不均匀。因此,合金在实际凝固过程中的相变规律与平衡状态下存在较大偏差。由图8可以看出,固液两相区内的析出相主要包括γ相、MC、η相、MB2和σ相,相较于平衡凝固状态,η相、MB2和σ相也出现在固液两相区中。γ相为试验合金的基体相,当温度在液相线以下时首先在液相中形核析出并逐渐长大;当温度降低至1 280 ℃时,MC碳化物在固液两相区开始析出,降至1 255 ℃时,η相开始析出,此时固相分数(体积分数,下同)约为0.88;当温度降低至1 210 ℃时,MB2硼化物开始在糊状区析出,此时固相分数约为0.96;在凝固末期温度降低至1 190 ℃时,σ相才开始析出,此时固相分数已达到0.98。

图8 非平衡状态下试验合金中析出相的析出温度与固相体积分数关系

由图9可知:随着凝固的进行,钛、钼等主元素在液相中的含量整体上快速升高,微量元素碳、硼、锆等的含量也缓慢升高,这些元素在液相中的溶解度大于固相中的溶解度,在凝固时被逐渐排向液相中,偏析于最后凝固的枝晶间区域。在凝固末期,钼元素的质量分数增加到约12%,增加了4.4倍;当固相分数达到0.77时,钛元素质量分数也达到10%,略低于钼元素。钴、铝、铬和钨元素则随凝固的进行在液相中的质量分数逐渐降低,最终可能偏析于枝晶干区域。

图9 非平衡状态下液相中合金元素含量与固相分数的关系

结合图8与图9分析可知,当温度低于1 280 ℃,即固相分数高于0.81时,MC碳化物开始析出,残余液相中的碳含量明显下降。当温度下降到1 255 ℃时,固相分数为0.88,η相开始析出,残余液相中钴元素含量有所减少。η相的析出会消耗大量钛元素,因此液相中钛元素质量分数在此处出现拐点,并且随凝固的进行出现断崖式下降。当温度降低至1 210 ℃时,固相分数为0.96,液相中析出富钛和钼的MB2硼化物,液相中钛、钼和硼元素含量减少。当温度降至1 190 ℃时,固相分数约为0.98,σ相开始析出,液相中其组成元素铬、钼含量开始减少。

新型Ni-Co基高温合金非平衡凝固过程中相变顺序为L→L+γ→L+γ+TiC→L+γ+TiC+η→L+γ+TiC+η+MB2→L+γ+TiC+η+MB2+σ。

3 结 论

(1)铸态新型Ni-Co基高温合金呈现典型的枝晶形貌,偏析较为严重,合金中主要存在γ′相、η相、γ/γ′共晶组织以及MC碳化物。

(2)热力学计算得到平衡状态下新型Ni-Co基高温合金的固相线和液相线温度分别为1 351 ℃和1 272 ℃,主要平衡析出相为γ相、γ′相、η相、MC和M23C6碳化物、M3B2和MB2硼化物、μ相以及σ相等。

(3)计算得到随着铬、钼和钛元素含量增加,合金的初熔温度和终熔温度逐渐降低;随着钛、铝元素含量增加,γ′强化相析出量增加,析出温度升高;η相的析出行为主要受钛元素的控制,其析出量和析出温度随钛元素含量增加而逐渐升高;对MC碳化物影响较大的元素是碳和钛元素,碳和钛含量升高会促进MC碳化物的析出。

(4)非平衡凝固过程中,合金元素在凝固前沿发生不同程度的再分配,钛、钼元素倾向于富集在液相中,而铝、铬、钴和钨元素在液相中贫乏。在凝固后期,η相、MB2和σ相等逐渐析出。