轻质组合桥面板采用增强混凝土材料提升力学性能研究

闵 瑞,周宏萍,李 娟,杨廷树

(1.江苏省水利建设工程有限公司,江苏 扬州 225200; 2.中机中联工程有限公司, 重庆 400039)

正交异性钢桥面板存在纵横向刚度差异较大和结构构造复杂等情况,使得桥梁在使用过程中出现疲劳破坏、铺装层开裂破坏等安全性问题[1-2]。

针对上述问题,国内外学者开展了大量的研究,目前常用的解决方案主要包括2种[3-4]:一是粘贴刚度较大的材料(如钢板、铝板和碳纤维增强复合材料等);二是借助混凝土抗压强度高的优势将其与桥面形成组合结构。但是,第1种方式存在造价高和耐久性差等缺点;第2种方式存在抗开裂性能差和自重高等缺点。为了弥补第2种方式的缺点,有研究人员提出,使用超高性能纤维混凝土与钢桥面板组成轻质组合桥面板[5-7]。

众所周知,水泥的生产过程会排放大量的CO2,从而造成较大的环境污染,不利于国家倡导的可持续发展战略[8-9]。已有研究表明,碱激发混凝土能有效地减少水泥的用量,同时还能保障混凝土的性能[10];但是,以往的研究大多集中在碱激发混凝土的基础性能研究方面,针对碱激发混凝土的实际工程应用研究还相对较少,尤其是在加固正交异性钢桥面板上的使用上。因此,为了增强正交异性钢桥面板的力学性能的同时还能保证混凝土的环保性,本文以钢材与碱激发超高性能混凝土组合形成的轻质桥面板为研究对象,通过研究其抗弯性能和抗剪性能,探索其在工程上的可行性。

1 原材料和试验方法

1.1 原材料

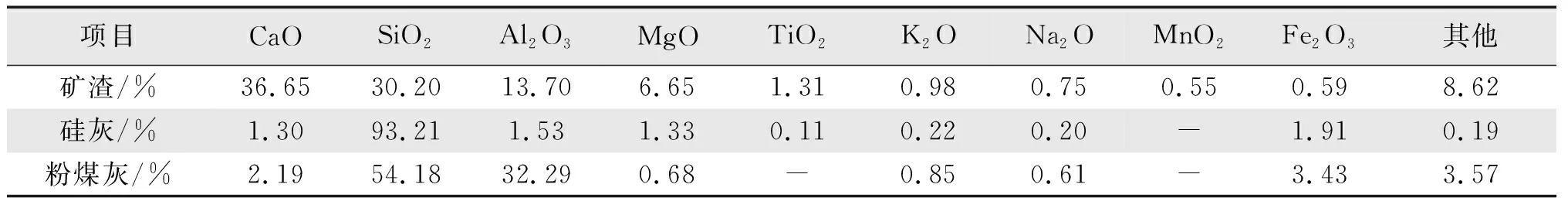

本次试验所用的胶凝材料为河南铂润铸造材料有限公司生产的S95级矿渣、硅灰和粉煤灰,3种材料的化学成分如表1所示。碱性激发剂为嘉善县优瑞耐火材料有限公司生产的硅酸钠和天津市北辰方正试剂厂生产的氢氧化钠二者与水的混合液体,硅酸钠的SiO2和Na2O质量分数分别为27.3%和8.54%,模数为3.30,密度为38.58 Be;氢氧化钠纯度大于96%。轻质组合桥面板中的钢板为Q355钢板,钢筋为HRB400,其相关参数如表2所示,本次试验采用的钢板厚度为12 mm。

表1 胶凝材料化学成分质量分数Tab.1 Chemical composition of cementitious materials

表2 钢板和钢筋力学参数Tab.2 Mechanical parameters of steel plate and steel bar

1.2 试验配比

碱激发超高性能混凝土的水胶比为0.32、砂胶比为1.38、硅酸钠调整后的模数为1.4、钢纤维体积掺量为2.5%、矿渣∶硅灰:粉煤灰=80∶15∶5、碱激发剂的掺量为胶凝材料的20%,具体配比如表3所示。将配制完成的混凝土进行洒水养护,28 d后测其抗压强度为110 MPa。

表3 混凝土试验配比Tab.3 Concrete test ratio g

1.3 试验方案

参照文献[11]、文献[12]的研究结果,将制备完成的超高性能混凝土和钢板、钢筋等组合形成轻质面板,具体结果如图1所示。为了验证新型轻质组合桥面板的工程可行性,对面板的抗弯性能(四点抗弯试验)、抗剪性能(推出试验)和抗疲劳性能(应力水平0.65、0.70和0.75)进行研究,为了验证正负弯矩、纵向钢筋数量和保护层厚度对组合面板的性能,共设计了12组试件,如表4所示,其中研究栓钉对组合板性能影响时,组合板保护层厚度为20 mm,配筋率为3.15,剪切连接度均小于1,剪力连接件为13 mm×35 mm的短栓钉。

图1 轻质组合桥面板结构示意图[12]Fig.1 Structure diagram of lightweight composite bridge panel[12]

表4 组合板抗弯及栓钉抗剪试验设计参数Tab.4 Design parameters of flexural and bolt shear tests for composite plates

2 试验结果分析

2.1 抗弯破坏模式分析

选取保护层厚度均为25 mm且承受不同弯矩的组合板破坏模式进行对比分析。组合板承受正弯矩作用时,破坏模式主要是板顶部产生挤压破坏,并且出现一条明显的裂纹,板侧面出现较多的微小裂纹。当组合板承受负弯矩作用时,组合板主要呈现弯曲破坏模式,且组合板表面出现几乎平行的裂纹,这是因为纵向钢筋布置的原因。由于不同保护层厚度和配筋率对组合板的破坏模式没有显著的影响,这里不再单独进行分析。

2.2 抗弯性能分析

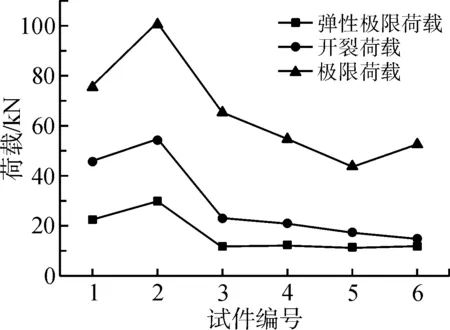

根据文献[13]的研究结果,当桥面板的最大裂缝宽度达到0.05 mm时的加载力称为开裂荷载。不同组别试件的弹性极限荷载、开裂荷载和极限荷载结果如图2所示。

图2 组合面板抗弯试验结果Fig.2 Bending test results of composite panels

从图2可以看出,当试件承受正弯矩加载作用时,试件的3种荷载值均大于承受负弯矩时的3种荷载值,且随着保护层厚度的增加,3种荷载值升高。这是因为此时纵向钢筋接近混凝土的受拉一侧,能更加有效地抑制混凝土的开裂行为,从而增强组合面板的承载能力。

当试件承受负弯矩加载作用时,随着配筋率的增加,试件的开裂荷载从17.5 kN增至21.3 kN,提高了21.71%;极限荷载从43.7 kN增至55.1 kN,提高了26.09%,而弹性极限荷载的变化幅度很小。随着保护层厚度从20 mm增至30 mm,试件的开裂荷载从23.6 kN减至15.0 kN,降低了36.44%;极限荷载从65.8 kN减至52.8 kN,提高了19.76%,而弹性极限荷载的变化幅度依然很小。因此,在实际工程中,应该适当减小保护层的厚度。

不同保护层厚度组合板位移-荷载曲线如图3所示。

图3 不同保护层厚度对组合版位移-荷载 曲线的影响Fig.3 Influence of different protective layer thickness on displacement-load curve of composite plate

从图3可以看出,保护层厚度对轻质组合桥面板弹性阶段、裂纹扩展阶段和屈服阶段均存在一定的影响,在3个阶段中,保护层厚度与组合板的刚度、开裂荷载和极限承载力呈负相关的关系。从图3中还可以看出,保护层厚度对组合板影响最大的是开裂阶段,保护层厚度越大,试件开裂荷载减小越明显;但随着荷载的继续增加,最终的极限荷载随保护层厚度的增加减小幅度值相对较小。这是因为试件的极限承载力主要受试件中的钢筋和钢纤维影响。

不同配筋率组合板位移-荷载曲线如图4所示。

图4 配筋率对组合版位移-荷载曲线的影响Fig.4 Influence of reinforcement ratio on displacement-load curve of composite plate

从图4可以看出,配筋率对轻质组合桥面板弹性阶段、裂纹扩展阶段和屈服阶段均存在一定的影响,在3个阶段中,配筋率与组合板的刚度、开裂荷载和极限承载力呈正相关的关系;与保护层厚度对组合板的影响规律不同的是,配筋率主要影响组合板的极限承载力,配筋率越大,组合板极限承载力越大。因此,在实际工程中,因适当减小保护层的厚度和增加配筋率。

2.3 栓钉剪切性能分析

选取不同长度和直径的栓钉进行抗剪切试验,栓钉的具体参数如表4所示,通过初始滑移荷载、单钉承载力和滑移值进行抗剪性能表征,结果如图6所示。

从图5可以看出,栓钉的初始滑移荷载主要受栓钉的直径影响,而栓钉的长度对其影响不大;随着栓钉的直径和长度增加,其滑移值也逐渐增大;栓钉直径为13 mm且栓钉长度从55 mm增至95 mm时,滑移值从0.95 mm增至1.85 mm,增长了94.74%;栓钉直径为16 mm且栓钉长度从55 mm增至75 mm时,滑移值从0.65 mm增至1.95 mm,增长了200%;因此,栓钉的长度对直径更大的栓钉的滑移值影响更大,但是所有栓钉的滑移值均小于规范要求的6 mm。

图5 栓钉抗剪切试验结果Fig.5 Shear test results of stud

2.4 抗疲劳性能分析

对不同保护层厚度、配筋率、栓钉长度和直径的组合面板进行抗疲劳测试试验,试验方案依据参照文献拟定[14];试验结果如图6所示。

图6 组合板抗疲劳试验结果Fig.6 Anti-fatigue test results of composite plates

从图6可以看出,随着保护层厚度的增大和配筋率的减小,组合板的抗疲劳性能减弱;但随着栓钉长度和直径的增加,组合板的抗疲劳性能呈增大的趋势。其中配筋率和栓钉直径对组合板的抗疲劳性能影响较大,这与组合板的抗弯性能测试结果相吻合。

3 结语

分析了保护层厚度、配筋率和栓钉直径与长度等参数对新型钢-碱激发超高性能混凝土轻质组合桥面板的抗弯性能和抗剪性能的影响规律,得到如下主要结论。

(1)组合桥面板承受负弯矩时主要呈现弯曲破坏模式,裂纹沿纵向钢筋分布区域扩展;承受正弯矩时主要呈现挤压破坏,挤压处出现一条明显裂纹;

(2)保护层厚度和配筋率对组合桥面板的开裂荷载、极限承载力和抗疲劳性能均有一定影响,保护层厚度主要影响开裂荷载,配筋率主要影响极限承载力。减小保护层厚度和增加配筋率以提高组合板承载能力和抗疲劳性能;

(3)增加栓钉的直径和长度均能提升组合板的抗剪性能和抗疲劳性能,其中栓钉的直径影响较大,长度影响较小。