挂面干燥过程水分迁移规律及其对产品质量影响研究

王 远 张影全 赵 博 张 波 郭波莉 ,* 蒋长兴 魏益民

(1淮阴工学院生命科学与食品工程学院,江苏 淮安 223003;2中国农业科学院农产品加工研究所/农业农村部农产品加工重点实验室,北京 100193)

挂面干燥主要是内部水分迁移、转化以及汽化脱除的过程。水分含量、状态、分布及其动态变化与挂面的干燥过程、产品质量和干燥能耗密切相关[1-3]。研究挂面干燥过程水分状态动态迁移规律对深入理解挂面干燥过程水分迁移动力学,及其对产品质量形成的影响机制具有重要意义。

挂面干燥是连续脱水过程,涉及物料内部微观层面水分相态转变、迁移、汽化散失。不同干燥工艺参数直接影响干燥过程水分迁移、产品质量等[4-5]。武亮等[6]分析认为,通过Page模型能较好地反映挂面干燥过程水分含量随时间的变化规律。前人研究认为,挂面干燥过程中水分逐渐从淀粉颗粒内部迁移出去,并与无定形淀粉和面筋网络结合;随着干燥时间的延长,3种水分的横向弛豫时间(T2)均呈不断下降的趋势,强结合水相对含量(A21)下降,弱结合水相对含量(A22)、自由水相对含量(A23)均呈上升趋势[7-8]。Mercier等[9]利用构建的意大利面干燥过程水分扩散理论模型,确证了60 ℃干燥条件下毛细管作用是液态水的主要传质机制。也有研究表明水分状态和迁移与面制品煮后质构及淀粉糊化程度相关[10-11]。前人基于模型或间隔取样的方式对挂面干燥过程水分含量随时间的变化规律及水分状态和相对含量变化大致趋势进行了研究。然而,挂面干燥是一个连续的过程,干燥过程水分状态、分布、迁移、转化的实时动态变化规律,及其动态变化与挂面质量关系等尚不明确。魏益民等[12]发明了温度、湿度、时间可组合,可程序化控制,功耗、水分状态和含水率可在线检测的“食品水分分析技术平台”。该平台可实现物料水分含量、状态、分布、迁移的实时、在线、原位检测,可获得高精度的物料水分含量、水分结合状态、质子密度分布随时间的原位动态变化及特征等信息,可以作为挂面干燥水分动力学研究有效的工具和平台[13]。

本研究以永良4 号小麦品种面粉为原料,基于“食品水分分析技术平台”,采用恒温恒湿干燥工艺进行干燥;实时监测挂面干燥过程中水分含量、T2弛豫谱;绘制挂面干燥过程不同水分结合状态、绝对含量、相对含量变化曲线,探究其与挂面产品质量的相关性,以期揭示不同干燥条件下挂面干燥过程水分状态、分布和迁移规律及其与产品质量的关系,为挂面干燥工艺参数设计、产品质量控制等提供理论依据。

1 材料与方法

1.1 试验材料

选用2019年购买自巴彦淖尔市农牧业科学研究所的小麦(Triticum aestivumL.)籽粒(永良4号)为试验材料,用试验磨粉机磨粉,出粉率71.2%,所得面粉在室温下密封保存备用。永良4 号小麦粉基本理化指标如下:湿面筋含量28.5%、面筋指数87%、面团形成时间5 min、稳定时间6.6 min、弱化度40 BU、拉伸长度178 mm、拉伸阻力206 BU。

1.2 主要仪器与设备

MLU 202 试验磨粉机,瑞士Buhler 公司;MT5-215型压面机组,南京市扬子粮油食品机械有限公司;食品水分分析技术平台(中国农业科学院农产品加工研究所谷物加工与品质调控创新团队研发,专利号ZL201420479345.5);DHG-9140 型电热恒温鼓风干燥箱,上海一恒科技有限公司;ME4002E/02电子天平,梅特勒-托利多仪器(上海)有限公司;NMI20-030H-I低场核磁共振分析仪,苏州纽迈分析仪器股份有限公司;TA.XT plus型物性测定仪,美国Stable Micro Systems公司。

1.3 试验方法

1.3.1 试验设计 干燥试验采用恒温恒湿干燥工艺,参照魏益民等[14]的方法并稍作修改,干燥温度设置30、40 ℃两个水平,相对湿度设置65%、75%、85%三个水平,采用全排列试验组合,干燥时间300 min。“食品水分分析技术平台”自动记录干燥过程挂面的水分含量、水分状态,测试间隔5 min。每个干燥组合试验至少重复3次。

1.3.2 试验方法

1.3.2.1 面条制作 参照张影全等[13]的方法加工制作挂面。将切好的湿面条分成三部分:第一部分,随机剪取20 g左右湿面条,用于烘箱法测定初始水分含量;第二部分,随机抽取4根湿面条,截成2 cm长,放入“食品水分分析技术平台”的核磁测定样品台,用于实时、在线、原位测定干燥过程挂面中水分状态;第三部分,悬挂在面杆上,同时放入“食品水分分析技术平台”水分含量测定装置内。干燥结束后,将面条切分成20 cm长,放入自封袋备用。

1.3.2.2 挂面水分状态测定 参照张影全等[13]的方法和参数,采用低场核磁共振分析仪,利用Carr-Purcey-Meiboom-Gill(CPMG)脉冲序列测定干燥过程挂面中水分横向弛豫时间(T2),计算相对含量(A2)、绝对含量(W2)。

根据挂面中t时刻核磁测定反演曲线中水分状态的分峰面积,根据式(1)计算该时刻挂面水分状态的相对含量(A2):

式中,i=1、2、3;A2i(t)为挂面干燥t时刻某状态水分相对含量,%;S2i(t)为挂面干燥t时刻某状态水分核磁反演峰面积;S21(t)为挂面干燥t时刻强结合水峰面积;S22(t)为挂面干燥t时刻弱结合水峰面积;S23(t)为挂面干燥t时刻自由水峰面积。

根据挂面中t时刻挂面水分含量及水分状态的相对含量,根据式(2)计算该时刻挂面水分状态绝对含量(W2):

式中,i=1、2、3;W2i(t)为挂面干燥t时刻某状态水分绝对含量,%;W为干燥t时刻挂面水分含量,%。

1.3.2.3 挂面干燥过程水分状态及含量变化曲线绘制 参照魏益民等[14]的方法,计算并绘制挂面干燥过程水分含量(W)、T2、A2和W2的变化曲线。

1.4 测定项目与方法

收缩率测定:参照惠滢等[15]的方法,利用游标卡尺测定挂面产品干燥收缩率(ψ)。

抗弯曲特性测定:参照于晓磊[16]的方法,利用质构仪,采用A/SFR探头测定挂面产品抗弯曲特性,根据挂面抗弯曲特征曲线计算挂面抗弯强度、折断距离和折断功。

1.5 数据处理

对采集到的数据使用SPSS 25.0统计分析软件进行单因素方差分析,结果以平均数±标准差表示。采用Origin 2021软件进行皮尔逊相关性分析并绘制图表。

2 结果与分析

2.1 干燥过程挂面水分状态的变化

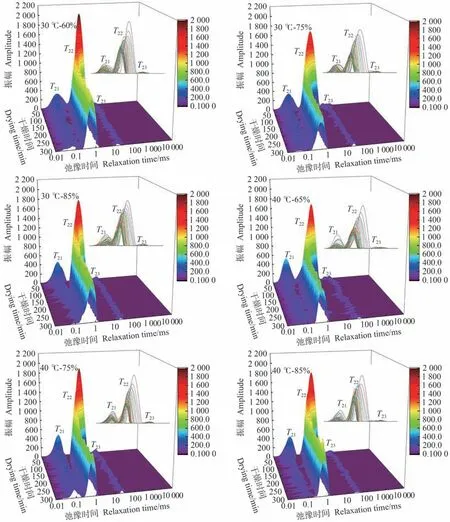

挂面中水分横向弛豫时间(T2)主要反映水分与蛋白质、淀粉等其他组分结合的紧密程度,T2越小,结合强度越大[17-19]。不同条件下挂面干燥过程内部水分结合状态随时间变化的3D 彩色映射图如图1 所示。结果表明,不同干燥组合条件下,挂面干燥过程内部主要存在3 种不同状态的水,其中强结合水横向弛豫时间(T21)为0.06~0.187 ms,弱结合水横向弛豫时间(T22)为0.811~5.722 ms,自由水横向弛豫时间(T23)为34.305~242.013 ms。随着干燥的进行,T21、T22均有向左偏移的趋势,T21、T22降低,T23变化规律不明显;强结合水和弱结合水信号强度均呈现降低趋势,自由水信号强度变化不明显。不同干燥条件下挂面T2和信号强度变化趋势基本一致。

图1 挂面干燥过程水分状态的3D彩色映射图Fig.1 3D color map of moisture state of Chinese dried noodles during drying process

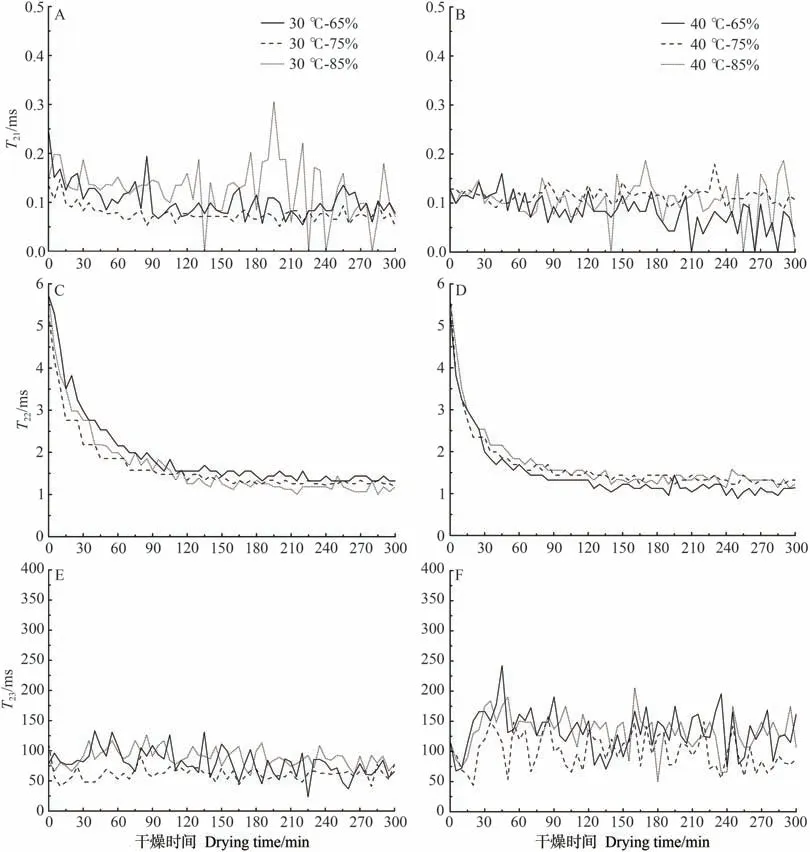

2.1.1 相对湿度与水分状态变化曲线 同一温度不同相对湿度条件下,挂面中T2随干燥时间变化曲线如图2所示。干燥温度为30、40 ℃时,不同相对湿度条件下,干燥过程T21均呈波动下降趋势。相对湿度为75%条件下,T21变化下降幅度较小,相对湿度为65%、85%时,T21在干燥中后期波动幅度较大。干燥前30 min,T21下降幅度较大,干燥中后期虽仍呈下降趋势,但下降幅度较小(图2-A、B)。

图2 不同相对湿度条件下挂面干燥过程T2变化曲线Fig.2 Change curve of T2 of Chinese dried noodles during drying process under different relative humidity

干燥温度为30、40 ℃时,不同相对湿度条件下,干燥过程T22均呈波动下降趋势。干燥前30 min,T22迅速下降;30~120 min,缓慢下降;120~300 min,挂面中T22基本保持不变。不同相对湿度条件下,挂面干燥过程T22存在一定差异。30 ℃时,前期(0~60 min)整体表现为T22(65%)>T22(85%)>T22(75%),中后期(60~300 min),整体表现为T22(65%)>T22(75%)>T22(85%)。40 ℃时,干燥过程整体表现为T22(85%)>T22(75%)>T22(65%)(图2-C、D)。

干燥温度为30、40 ℃时,不同相对湿度条件下,干燥前30 min 左右T23呈波动变化趋势(先下降后上升);30 min 以后呈下降趋势,但下降幅度较小。相对湿度75%条件下,干燥过程各时间点T23均最低。干燥温度30 ℃条件下,T23整体变化波动小;干燥温度40 ℃条件下,T23整体变化波动较大(图2-E、F)。

2.1.2 温度与水分状态变化曲线 同一相对湿度不同温度条件下,挂面中T2随干燥时间变化曲线如图3所示。相对湿度65%条件下,干燥温度为30 ℃时,干燥前期和后期T21高于40 ℃,干燥中期30 ℃和40 ℃条件下差异不大(图3-A);相对湿度75%条件下,干燥温度为30 ℃时,干燥过程挂面中T21均低于40 ℃(图3-B);相对湿度85%条件下,干燥温度为30 ℃时,干燥前期、中期挂面中T21均高于40 ℃,后期30 ℃和40 ℃间差异不大(图3-C)。

相对湿度65%条件下,干燥温度为30 ℃时,干燥过程挂面中T22均高于40 ℃(图3-D);相对湿度75%、85%条件下,干燥温度为30 ℃时,干燥过程挂面中T22与40 ℃时差异不大(图3-E、F)。

相对湿度65%、75%、85%条件下,干燥温度为30 ℃时,干燥过程挂面中T23均低于40 ℃(图3-G、H、I)。

图3 不同干燥温度条件下挂面干燥过程T2变化曲线Fig.3 Change curve of T2 of Chinese dried noodles during drying process under different temperatures

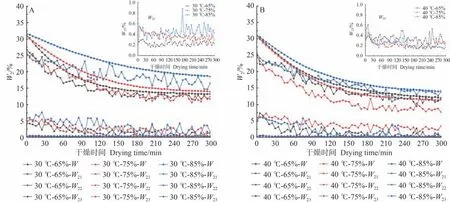

2.2 干燥过程挂面中W2的变化曲线

挂面中W2随干燥时间变化曲线如图4、5所示。挂面中弱结合水绝对含量(W22)最高,为7.72%~26.72%,其次为强结合水绝对含量(W21),为0.03%~7.64%,自由水绝对含量(W23)最低,为0.13%~0.88%。不同干燥组合条件下,干燥过程总水分含量(W)、W21、W22和W23随干燥时间变化趋势基本一致,但不同干燥组合条件下,干燥过程挂面中水分含量和不同状态水分绝对含量存在一定差异。

图4 不同相对湿度条件下挂面干燥过程W2变化曲线Fig.4 Change curve of W2 of Chinese dried noodles during drying process under different relative humidity

2.2.1 相对湿度与W2变化曲线 同一温度不同相对湿度条件下,挂面中W2随干燥时间变化曲线如图4 所示。干燥温度为30 ℃时,干燥过程整体表现为W(85%)>W(75%)>W(65%);干燥温度为40 ℃时,干燥过程整体表现为W(85%)>W(65%)>W(75%)(图4-A、B)。

干燥温度为30、40 ℃时,不同相对湿度条件下,挂面中W21随干燥时间的延长均呈下降趋势。干燥前30 min,W21下降幅度较大,干燥中后期虽仍呈下降趋势,但下降幅度较小。30 ℃条件下,相对湿度为85%时,干燥前中期(0~120 min)挂面中W21均高于65%、75%(图4-A);40 ℃条件下,相对湿度为75%时,干燥过程挂面中W21均高于65%、85%(图4-B)。

干燥温度为30、40 ℃时,不同相对湿度条件下,挂面中W22随干燥时间的延长均呈下降趋势。干燥前60 min,W22迅速下降;60~180 min,缓慢下降;180~300 min,挂面中W22基本保持不变。30 ℃条件下,相对湿度为85%时,干燥过程挂面W22均高于65%、75%(图4-A);40 ℃时,干燥过程整体表现为W22(85%)>W22(65%)>W22(75%)(图4-B)。

干燥温度为30、40 ℃时,不同相对湿度条件下,挂面中W23随干燥时间的延长呈波动变化趋势。干燥前15 min 左右,W23上升;15~30 min,呈下降趋势。不同干燥组合条件下,下降幅度存在差异。30 ℃时,干燥过程整体表现为W23(85%)>W23(75%)>W23(65%)(图4-A);40 ℃时,干燥过程整体表现为W23(65%)较高(图4-B)。

2.2.2 温度与W2变化曲线 同一相对湿度不同温度条件下,挂面中W2随干燥时间变化曲线如图5 所示。相对湿度为65%时,干燥温度30、40 ℃条件下,干燥过程挂面中W差异不大(图5-A);相对湿度为75%、85%时,干燥温度30 ℃条件下,干燥过程挂面中W均高于40 ℃(图5-B、C)。

图5 不同干燥温度条件下挂面干燥过程W2变化曲线Fig.5 Change curve of W2 of Chinese dried noodles during drying process under different temperatures

相对湿度为65%时,干燥温度30、40 ℃条件下,干燥过程挂面中W21、W22差异不大(图5-A)。相对湿度为75%时,干燥温度30 ℃条件下,干燥过程挂面中W21低于40 ℃;相对湿度为85%时,干燥温度30 ℃条件下,干燥过程挂面中W21高于40 ℃。相对湿度为75%、85%时,干燥温度30 ℃条件下,干燥过程挂面中W22均高于40 ℃(图5-B、C)。

相对湿度为65%时,干燥温度40 ℃条件下,干燥过程挂面中W23始终高于30 ℃;相对湿度为75%、85%时,干燥温度40 ℃条件下,干燥过程挂面中W23始终低于30 ℃(图5-A、B、C)。

2.3 挂面干燥过程A2变化

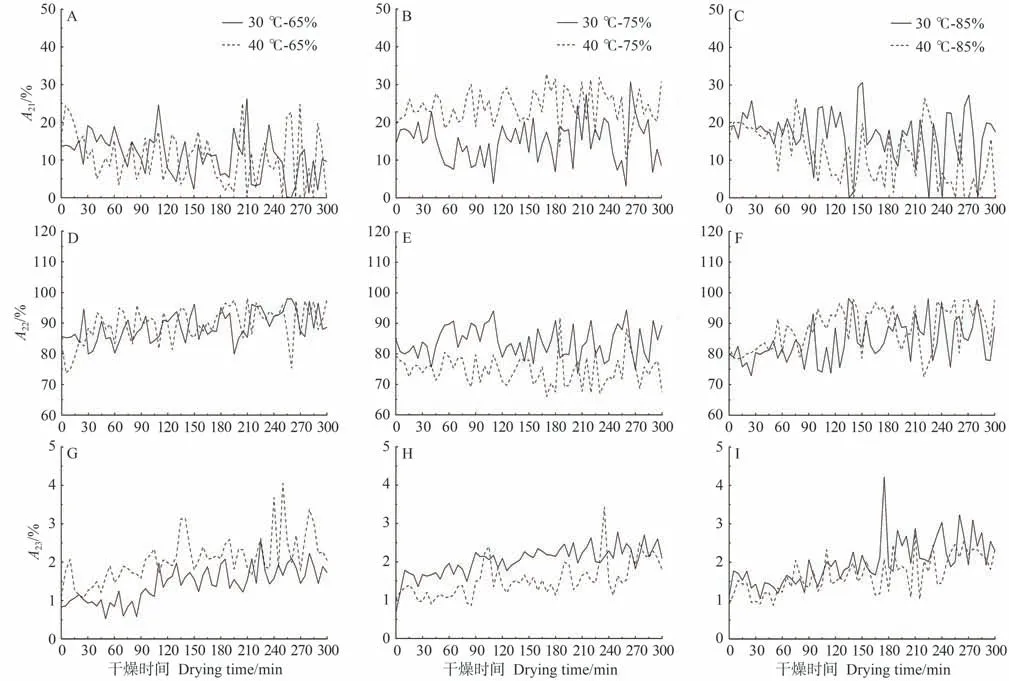

不同干燥组合条件下挂面中A2随干燥时间变化曲线如图6、7 所示。不同干燥组合条件下,挂面中强结合水相对含量(A21)为0.30%~25.81%,弱结合水相对含量(A22)为72.53%~98.9%,自由水相对含量(A23)为0.69%~3.01%。

2.3.1 相对湿度与A2变化曲线 干燥温度为30 ℃时,不同相对湿度(65%、75%、85%)条件下,干燥前15 min,A21均呈上升趋势;15~60 min,A21下降幅度较大;干燥中后期虽仍呈下降趋势,但下降幅度较小(图6-A)。干燥温度为40 ℃时,相对湿度75%条件下,干燥过程A21整体较高;相对湿度65%和85%条件下,干燥过程A21差异不大(图6-B)。

干燥温度为30 ℃时,相对湿度65%、75%、85%条件下,干燥前15 min,A22均呈下降趋势;15~60 min,A22呈上升趋势;干燥中后期虽仍呈上升趋势,但上升幅度较小(图6-C)。干燥温度为40 ℃时,相对湿度75%条件下,干燥过程A22整体较低,相对湿度65%和85%条件下,干燥过程A22差异不大。相对湿度65%、85%条件下,干燥过程A22呈上升趋势,干燥前期(0~60 min)上升幅度较大,中后期上升幅度较小;相对湿度75%条件下,干燥过程A22呈下降趋势,下降幅度较小(图6-D)。

干燥温度为30、40 ℃时,不同相对湿度条件下,干燥前15 minA23均呈现迅速上升趋势,15~60 min 呈逐渐下降趋势,60~300 min 呈上升趋势(图6-E、F)。干燥温度为30 ℃时,相对湿度65%条件下,干燥过程A23均低于75%、85%(图6-E)。干燥温度为40 ℃时,不同相对湿度条件下,干燥过程A23差异不大(图6-F)。

图6 不同相对湿度条件下挂面干燥过程A2变化曲线Fig.6 Change curve of A2 of Chinese dried noodles during drying process under different relative humidity

2.3.2 温度与A2变化曲线 同一相对湿度不同温度条件下,挂面中A2随干燥时间变化曲线如图7所示。相对湿度为65%时,干燥温度30 ℃条件下,干燥前30 min,挂面中A21均低于40 ℃;干燥时间30~90 min,挂面中A21均高于40 ℃;90~300 min,30、40 ℃条件下A21差异不大(图7-A)。相对湿度为75%时,干燥温度30 ℃条件下,干燥过程挂面中A21均低于40 ℃(图7-B)。相对湿度为85%时,干燥温度30 ℃条件下,干燥过程挂面中A21整体高于40 ℃,但差异不大(图7-C)。

相对湿度为65%时,干燥温度30 ℃条件下,干燥前30 min,挂面中A22均高于40 ℃;干燥时间30~90 min,挂面中A21均低于40 ℃;90~300 min,30、40 ℃条件下A22差异不大(图7-D)。相对湿度为75%时,干燥温度30 ℃条件下,干燥过程挂面中A21均高于40 ℃(图7-E)。相对湿度为85%时,干燥温度30 ℃条件下,干燥过程挂面中A21整体低于40 ℃,但差异不大(图7-F)。

相对湿度为65%时,干燥温度30 ℃条件下,干燥过程挂面中A23均低于40 ℃(图7-G);相对湿度为75%时,干燥温度30 ℃条件下,干燥过程挂面中A23整体高于40 ℃(图7-H);相对湿度85%条件下,干燥温度为30 ℃时,干燥过程挂面中A23与40 ℃时差异不大(图7-I)。

图7 不同干燥温度条件下挂面干燥过程A2变化曲线Fig.7 Change curve of A2 of Chinese dried noodles during drying process under different temperatures

2.4 不同干燥条件下挂面产品质量特性

由表1 可知,不同干燥组合条件下,挂面收缩率及抗弯曲特性整体存在显著差异。同一干燥温度条件下,挂面收缩率随着相对湿度的增加而整体显著降低(P<0.05)。30 ℃条件下,相对湿度为65%时,挂面抗弯强度显著高于85%;40 ℃条件下,不同相对湿度下挂面抗弯强度之间无显著差异。30 ℃和40 ℃条件下,相对湿度为65%时,挂面折断距离、折断功均显著高于85%,与75%之间无显著差异(P>0.05)。同一干燥相对湿度条件下,温度30 和40 ℃时的挂面收缩率、抗弯强度、折断距离、折断功均无显著差异(P>0.05)。

表1 不同干燥组合条件下挂面产品质量特性单因素方差分析Table 1 Single factor analysis of product quality characteristics of Chinese dried noodles under different drying combinations

2.5 干燥过程挂面水分结合状态与产品质量的关系

根据不同结合状态水分变化曲线,采用皮尔逊相关性分析方法,分析了干燥过程水分迁移转化关键时间点(15、30、60、120、300 min)挂面内部不同结合状态水分T2、W2、A2与挂面产品质量的关系。结果表明,挂面产品收缩率与(15 min-W21)、(120 min-W21)、(60 min-W22)、(15 min-W23)、(30 min-W23)、(60 min-W23)、(120 min-A21)、(15 min-A23)呈显著或极显著负相关;与(15 min-A22)、(120 min-A22)呈显著正相关。抗弯强度与(60 min-T21)、(120 min-T21)、(300 min-T21)以及15、120、300 min时的W21、A21呈显著或极显著负相关;与(15 min-W22)、(15 min-A22)、(300 min-A22)呈显著或极显著正相关。折断距离仅与(30 min-T21)呈极显著负相关。折断功与(30 min-T21)、(60 min-T21)、(120 min-T21)、(15 min-W21)、(300 min-W21)、(15 min-A21)、(300 min-A21)呈显著或极显著负相关;与(15 min-A22)呈显著正相关(表2)。

表2 干燥过程挂面中水分状态与产品质量相关系数Table 2 Pearson's correlation coefficient of water state in Chinese dried noodles during drying process and quality characteristics

3 讨论

挂面干燥过程中,挂面内部水分向外部不断传递汽化散失最终达到平衡状态[20-22]。本研究发现,不同干燥组合条件下,挂面干燥过程内部主要存在3 种不同状态的水,这与前人对面团、馒头[23]、挂面[24-25]的研究结果一致[23-25]。干燥过程挂面中强结合水T21为0.06~0.187 ms,弱结合水T22为0.811~5.722 ms,自由水T23为34.305~242.013 ms,其中弱结合水的绝对含量和相对含量最高,其次是强结合水,自由水最低。

干燥过程水分“态变”受温度、相对湿度等条件共同影响,不同干燥条件下挂面中T2、W2、A2随干燥时间变化趋势基本一致。于晓磊[16]采用间隔取样的方式研究发现,干燥过程挂面中T21、T22整体均呈下降趋势,挂面中水分与面条基质结合强度变大,逐渐紧密;T23具有下降的趋势,但波动较大。本研究结果表明,干燥初始阶段,挂面中W21、W22、T21、T22较高,随干燥时间延长,W、W21、W22均呈逐渐下降趋势,W23呈先上升后下降趋势。干燥前期,水分散失较快,挂面中大量强结合水转化为弱结合水,并进一步转化为自由水汽化散失;干燥中后期,W21基本保持动态稳定,弱结合水继续向自由水转化并汽化散失,随着干燥的进行,存在于淀粉内部与蛋白质紧密结合的水分子以及存在于淀粉外部和面筋网络内部的水分子快速脱除,剩余水分结合能力增加,T21、T22迅速下降。干燥工艺参数对干燥过程不同状态水分含量具有一定影响,其中相对湿度对W2的影响大于温度,同一干燥温度条件下,相对湿度越高,W21、W22越高。

前人研究发现,干燥过程挂面中A21下降,A22占比上升,A23有增大的趋势,推测A21、A22的改变可能是干燥过程中水分由面筋区域转移至淀粉区域所导致[26]。本研究结果表明,不同干燥条件下,挂面中A21、A22、A23随时间变化的趋势总体相同,A21与A22变化趋势相反,推测二者存在动态转化。干燥初始阶段,挂面中水分主要以弱结合水存在,在干燥的作用下大量弱结合水向自由水转化,表现为A21和A23上升,A22下降。干燥过程中,A21较低,这部分水与面条基质结合紧密;A22较高,与面条基质结合较为松散。A21下降速度较快,易达到平衡状态,使得A22、A23呈现上升趋势。此外,相对湿度对A2的影响大于温度,相对湿度越高,A2波动性较大。干燥过程相对湿度过大阻碍挂面水分脱除,可能进一步促进挂面内部强结合水与弱结合水之间的相互转化。

单因素方差分析结果表明,相对湿度对挂面质量的影响大于温度。相对湿度较大能减小面条表面和内部之间的水分梯度,防止由于面条表面干燥过快,收缩应力差异较大导致的面条弯曲变形,甚至龟裂或酥条等质量问题[27-28]。挂面干燥工艺需要综合考虑温度和相对湿度的共同影响,相对湿度过高仍会对挂面质量产生不利影响。

相关性分析结果表明,挂面干燥过程中挂面T2、A2、W2与产品质量有关。推测干燥过程中,水分迁移转化关键时间点的水分状态发生剧烈变化,存在于淀粉内部与蛋白质紧密结合的强结合水以及存在于淀粉外部和面筋网络内部的弱结合水快速脱除,转化为自由水散失。水分相态剧烈变化可能对面筋网络结构产生影响,影响挂面质量形成。

研究认为,干燥过程中,水分迁移转化关键时间点时的水分状态剧烈变化与挂面产品质量形成有一定关系,干燥过程中应关注水分迁移转化关键时间点时的水分状态变化。然而,挂面干燥过程水分迁移转化如何影响面筋网络结构变化,进而影响产品质量形成等科学问题尚需深入研究。

4 结论

本研究结果表明,挂面干燥过程内部主要存在3种不同状态的水,其中弱结合水的相对含量、绝对含量最高,其次是强结合水,自由水最低。干燥过程中,挂面中水分发生“态变”迁移散失。其中,T21、T22随干燥时间的延长均呈下降趋势,T21较T22更快达到平衡状态;T23呈“下降-上升-缓慢下降”趋势;W、W21、W22均呈逐渐下降趋势,W23呈“先上升后下降”趋势;A21与A22变化趋势相反,A23呈“上升-下降-缓慢上升”趋势。干燥相对湿度对干挂面产品质量的影响大于温度。干燥过程挂面中强结合水的状态和含量对挂面产品质量影响最大,其中T21与挂面收缩率及抗弯曲特性均呈负相关关系。